1.1.5. Комплексная микропроцессорная система управления двигателем (КМПСУД). Работа комплексной системы управления двигателем.

КОМПЛЕКСНАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ (КМПСУД)

Комплексная система управления предназначена для управления впрыском топлива и углом опережения зажигания двигателя. Функционально система управления состоит из двух подсистем:

- подсистемы управления впрыском топлива;

- подсистемы управления углом опережения зажигания (УОЗ).

Обе подсистемы взаимосвязаны и работают синхронно с основным циклом работы двигателя. Синхронизация работы подсистем осуществляется по сигналам датчиков, установленных на двигателе.

Система состоит из микропроцессорного блока управления (БУ), осуществляющего управление исполнительными устройствами по программе, заложенной в блоке, с учетом информации от датчиков.

Схемы электрических соединений элементов системы управления двигателем приведены в Приложении 5.1.

В состав датчиков входят:

1. Датчик массового расхода воздуха 0 280 212 014 * термоанемометрического типа для определения массового наполнения цилиндров воздухом. Установлен на автомобиле между воздушным фильтром и ресивером.

2. Датчик положения дроссельной заслонки 0 280 122 001 * или 406.1130000-01 резистивного типа, установленный на дросселе. Сигнал с датчика служит для определения режима работы двигателя (холостой ход, частичные нагрузки или полная мощность).

3. Датчик синхронизации (положения коленчатого вала) 23.3847 или ДС-1 индуктивного типа, установленный на крышке цепи вблизи шкива коленчатого вала. Датчик формирует специальный электрический сигнал при взаимодействии магнитного поля датчика со специальным зубчатым диском (диском 60-2 зуба), установленным на шкиве коленчатого вала. Электрический сигнал с датчика информирует блок управления об угловом положении коленчатого вала при его вращении. Датчик и диск 60-2 зуба (диск синхронизации) установлены таким образом, что момент прохождения через продолжение оси датчика заднего среза двадцатого зуба диска соответствует нахождению в верхней мертвой точке поршня первого или четвертого цилиндра. При этом отсчет номера зуба производится от пропуска в направлении, противоположном вращению диска.

4. Датчик фазы (положения распределительного вала) ДФ-1, или 406.3847050-04, или 406.3847050-05 установленный на головке блока цилиндров. Датчик формирует сигнал в момент прохождения в магнитном поле датчика отметчика, выполненного в виде отогнутой пластины установленной на выпускном распределительном вале.

Появление сигнала с датчика свидетельствует о начале такта сжатия в первом цилиндре. В момент появления сигнала с этого датчика задний срез первого зуба диска 60-2 зуба (считать от пропуска в направлении, противоположном вращению диска) должен проходить через продолжение оси датчика положения коленчатого вала.

5. Датчик температурного состояния двигателя 19.3828 полупроводникового типа, установлен на корпусе термостата. Датчик формирует сигнал блоку управления для обеспечения коррекции подачи топлива и угла опережения зажигания в зависимости от теплового состояния двигателя.

6. Датчик температурного состояния впускного трубопровода 19.3828 полупроводникового типа, установлен на впускной трубе. Датчик формирует сигнал блоку управления для обеспечения коррекции подачи топлива и угла опережения зажигания в зависимости от температуры воздуха, косвенно определяемой по температуре впускного трубопровода.

7. Датчик детонации СТ-305 (отечественного производства) установлен в зоне 4-го цилиндра на блоке со стороны впускной системы и предназначен для коррекции угла опережения зажигания при обнаружении детонации блоком управления.

В состав исполнительных устройств входят:

1. Четыре электромагнитных форсунки (ЭМФ) 0 280 150 560 * или 9261 ZMZ DEKA 1А ** , или 6354 ZMZ DEKA1D ** для дозирования топливоподачи. Установлены на впускной трубе.

2. Регулятор холостого хода (регулятор добавочного воздуха) РХХ-60 на базе двухфазного моментного двигателя. Регулятор предназначен для дозирования количества воздуха, поступающего во впускной трубопровод на режимах пуска, прогрева, холостого и принудительного холостого хода двигателя. Регулятор размещен на ресивере впускной системы.

3. Электробензонасос 0 580 464 044 * , служащего для создания давления в топливной магистрали. Установлен под кузовом автомобиля.

4. Электромагнитные реле питания и реле бензонасоса 111.3747, предназначенные для включения/отключения исполнительных устройств от бортовой сети непосредственно блоком управления. Реле установлены в подкапотном пространстве автомобиля.

5. Свечи зажигания типа А14ДВР или LR17УС в количестве 4-х штук. Свечи ввернуты в головку цилиндров по центру камер сгорания.

6. Две катушки зажигания 406.3705. Установлены на крышке клапанов.

РАБОТА КОМПЛЕКСНОЙ СИСТЕМЫ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Комплексная микропроцессорная система управления двигателем формирует импульс электрического тока в первичных обмотках двухвыводных катушек зажигания и обмотках электромагнитных форсунок. При этом автоматически оптимизируется угол опережения зажигания, количество и момент подачи топлива в зависимости от режима работы двигателя. Каждая катушка подключена к двум свечам. Схема подключения 1-4 и 2-3 цилиндры. Искрообразование происходит одновременно в двух цилиндрах, в одном из которых такт сжатия, в другом — такт выпуска. Воспламенение происходит в цилиндре, в котором такт сжатия.

При закрытом положении дроссельной заслонки работу двигателя на холостом ходу обеспечивает регулятор холостого хода, поддерживающий минимальную частоту вращения коленчатого вала.

* номера изделий по каталогу фирмы «ВОSСН» (Германия)

** номера изделий по каталогу фирмы «SIEMENS VDO Automotive»

Комплексные системы управления двигателем

Продолжение. Тема № 3. ЭЛЕКТРОННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Содержание

Продолжение. Тема № 3. ЭЛЕКТРОННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Лекция № 6

3.4. Комплексные системы управления двигателем

На автомобилях, кроме микропроцессорных систем управления зажиганием и ЭПХХ, применяются и комплексные системы управления зажиганием и впрыскиванием топлива. Принципиально эти системы работают следующим образом. С датчиков, встроенных в двигатель, снимается информация о режиме работы двигателя: частота вращения коленчатого вала, положение коленчатого вала по углу поворота, абсолютное давление во впускном трубопроводе, положение дроссельной заслонки, температура охлаждающей жидкости, температура воздуха. Эти сигналы интерфейсом блока управления преобразуются из аналоговой формы в цифровую. Затем эти сигналы в цифровой форме поступают в процессор, где они после соответствующей обработки сравниваются со значениями, заложенными в памяти блока управления. Процессор выдает регулирующий сигнал на исполнительные устройства. Для системы зажигания — это транзисторный коммутатор, для системы впрыскивания топлива — форсунки (основные и пусковые) и электробензонасос.

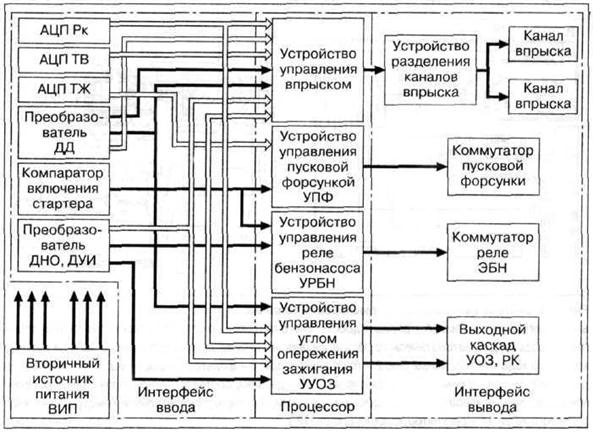

Блок управления 90.3761 (рис 3.18) двигателя ЗМЗ-4024.10 содержит: аналого-цифровые преобразователи давления во впускном трубопроводе (АЦПРк); температуры воздуха (АЦПТВ); температуры охлаждающей жидкости (АЦПТЖ); преобразователь аналогового сигнала датчика положения дроссельной заслонки и изменения скорости открытия и закрытия дроссельной заслонки (ДД); компаратор включения стартера; преобразователь сигналов датчиков начала отсчета (ДНО) и угловых импульсов (ДУИ); вторичный источник питания (ВИП); устройство управления впрыском; устройство управления пусковой форсункой; устройство управления реле бензонасоса (УРБН); устройство управления углом опережения зажигания (УУОЗ); интерфейс вывода; устройство разделения каналов впрыскивания; коммутатор пусковой форсунки; коммутатор реле электробензонасоса (ЭБН); выходной каскад углаопережения зажигания (УОЗ) и разделения каналов зажигания (РК).

Блок управления 90.3761 обеспечивает: включение экономайзера при углах открытия дроссельной заслонки более 70±5° за счет увеличения длительности впрыскивания топлива на 23 %; управление пусковой форсункой при включении стартера и температуре охлаждающей жидкости менее 20°С; управление реле электробензонасоса (включение реле на 2 с) при включенном зажигании и неработающем двигателе; постоянное включение реле при частоте вращения коленчатого вала двигателя более 300 мин -1 ; отключение реле при частоте вращения вала менее 300 мин -1 .

Рис. 3.18. Структурная схема блока управления 90.3761 комплексной системы управления двигателем

Одновременное управление впрыскиванием топлива и опережением зажигания обеспечивает система «Motronic», в которую могут быть включены различные системы впрыскивания, например, «KE-Jetronic», «L-Jetronic» и др. Структурная схема системы «Motronic» приведена на рис. 3.19.

Состав горючей смеси и угла опережения зажигания с учетомусловий работы двигателя оптимизирует микропроцессорный блок управления. Система «Motronic» также выполняет функции ЭПХХ.

Для управления углом опережения зажигания в блок управления 4 (рис. 3.20) подаются импульсы от датчиков 7 и 12 частоты вращения и положения коленчатого вала двигателя. Обработка информации от датчиков осуществляется в течение одного оборота коленчатого вала. Блок управления выбирает промежуточное значение из двух ближайших точек каждой программы и подает сигналы, управляющие подачей топлива и углом опережения зажигания. В запоминающем устройстве блока управления заложены оптимальные характеристики как для установившихся, так и для неустановившихся режимов работы двигателя.

|

Рис. 3.19. Структурная схема комплексной системы управления двигателем «Мotronic»

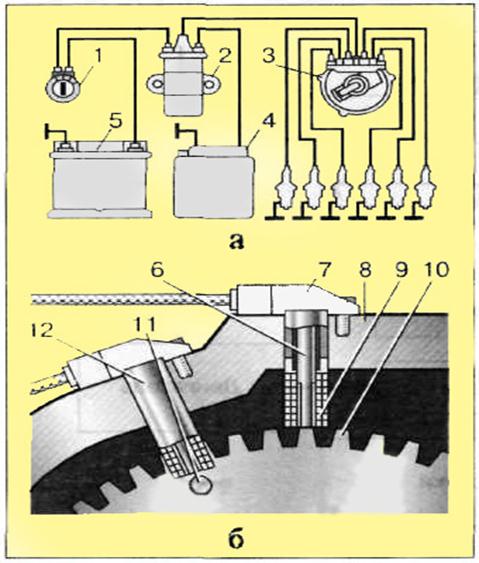

Рис. 3.20. Система зажигания в комплексной системе управления двигателем «Motronic»

а — схема системы зажигания; б — датчик частоты вращения и положения коленчатого вала; 1 — выключатель зажигания; 2 — катушка зажигания; 3 — распределитель; 4 — блок управления комплексной системы; 5 — аккумуляторная батарея; 6 — постоянный магнит; 7 — датчик частоты вращения вала; 8 — картер маховика; 9 — обмотка датчика; 10 — венец маховика; 11 — штырь указателя положения вала; 12 — датчик положения коленчатого вала.

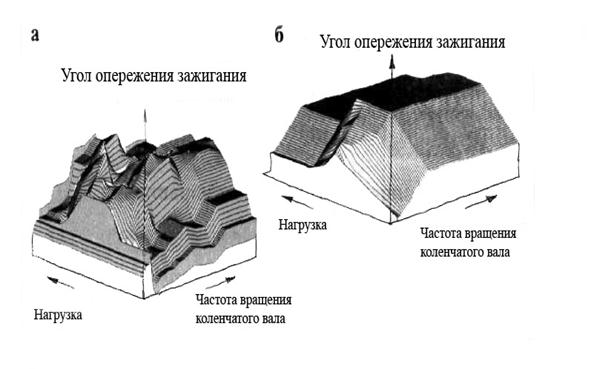

Взаимосвязанное управление впрыскиванием топлива и зажиганием средствами электроники позволяет в большей степени приблизить программу управления углом опережения зажигания к оптимальной (рис. 3.24).

Количество впрыскиваемого топлива устанавливается блоком управления с учетом информации от датчиков, измеряющих объем и температуру воздуха на впуске, частоту вращения коленчатого вала, нагрузку двигателя и температуру охлаждающей жидкости. Основным из этих параметров, от которых зависит дозирование впрыскиваемого топлива, является расход воздуха.

Рис. 3.24. Диаграммы углов опережения зажигания для различных систем управления:

а — микропроцессорной системы зажигания; б — системы с центробежно-вакуумным автоматом

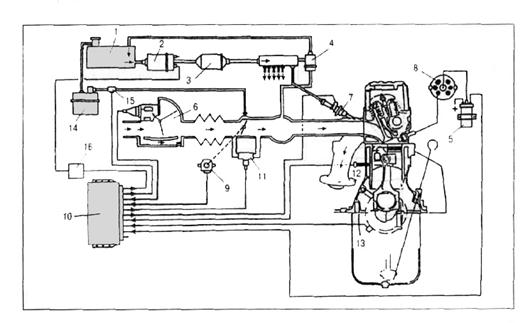

Схема системы управления двигателем «Motronic 1.1-1.3» приведена на рис. 3.25.

Рис. 3.25. Комплексная система управления двигателем «Motronic 1.1-1.3»:

1 — топливный бак; 2 — топливный насос; 3 — топливный фильтр; 4 — регулятор давления топлива; 5 — катушка зажигания; 6 — измеритель расхода воздуха; 7 — форсунка; 8 — распределитель зажигания; 9 — выключатель (потенциометр) дроссельной заслонки; 10 — контроллер; 11 — поворотный регулятор холостого хода; 12 — датчик температуры охлаждающей жидкости; 13 — датчик частоты вращения коленчатого вала двигателя; 14 — адсорбер с активированным углем; 15 — клапан вентиляции;16 – реле включения топливного насоса

КОМПЛЕКСНАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Опубликовано: 1795 дней назад (7 июля 2014)

Блог: АВТОМОБИЛЬНЫЙ КЛУБ

Рубрика: СИСТЕМЫ ВПРЫСКА

Статистика по оценкам

КОМПЛЕКСНАЯ МИКРОПРОЦЕССОРНАЯ СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Комплексная система управления предназначена для управления впрыском

топлива и углом опережения зажигания двигателя. Функционально система

управления состоит из двух подсистем:

— подсистемы управления впрыском топлива;

— подсистемы управления углом опережения зажигания (УОЗ).

Обе подсистемы взаимосвязаны и работают синхронно с основным циклом

работы двигателя. Синхронизация работы подсистем осуществляется по сигналам

датчиков, установленных на двигателе.

Система состоит из микропроцессорного блока управления (БУ), осу-

ществляющего управление исполнительными устройствами по программе,

заложенной в блоке, с учетом информации от датчиков.

Электрические схемы соединений элементов системы управления дви-

гателем приведены в приложении 1.

В состав датчиков входят:

1. Датчик массового расхода воздуха 0 280 212 014 ф.«BOSCH» (Германия)

или HFM5-4.7 0 280 218 037 ф.«BOSCH» или HFM62C/11 ф.«SIEMENS»

(Германия) или 20.3855 для определения массового наполнения цилиндров

воздухом. Установлен на автомобиле между воздушным фильтром и ресивером.

2. Датчик положения дроссельной заслонки 0 280 122 001 ф.«BOSCH»

(Германия) или 406.1130000-01 резистивного типа, установленный на дросселе.

Сигнал с датчика служит для определения режима работы двигателя (холостой

ход, частичные нагрузки или полная мощность).

3. Датчик синхронизации (положения коленчатого вала) 23.3847 или ДС-1

индуктивного типа, установленный на крышке цепи вблизи шкива коленчатого

вала. Датчик формирует специальный электрический сигнал при взаимодействии

магнитного поля датчика со специальным зубчатым диском (диском 60-2 зуба),

установленным на шкиве коленчатого вала. Электрический сигнал с датчика

информирует блок управления об угловом положении коленчатого вала при его

вращении. Датчик и диск 60-2 зуба (диск синхронизации) установлены таким

образом, что момент прохождения через продолжение оси датчика заднего среза

двадцатого зуба диска соответствует нахождению в верхней мертвой точке

поршня первого или четвертого цилиндра. При этом отсчет номера зуба

производится от пропуска в направлении, противоположном вращению диска.

4. Датчик фазы (положения распределительного вала) ДФ-1, или

406.3847050-04, или 406.3847050-05 установленный на головке блока цилиндров.

Датчик формирует сигнал в момент прохождения в магнитном поле датчика

отметчика, выполненного в виде отогнутой пластины установленной на

выпускном распределительном вале.

Появление сигнала с датчика свидетельствует о начале такта сжатия в

первом цилиндре. В момент появления сигнала с этого датчика задний срез

первого зуба диска 60-2 зуба (считать от пропуска в направлении,

противоположном вращению диска) должен проходить через продолжение оси

датчика положения коленчатого вала.

Работа комплексной системы управления двигателем

Комплексная микропроцессорная система управления двигателем фор-

мирует импульс электрического тока в первичных обмотках двухвыводных

катушек зажигания и обмотках электромагнитных форсунок. При этом

автоматически оптимизируется угол опережения зажигания, количество и момент

подачи топлива в зависимости от режима работы двигателя. Каждая катушка

подключена к двум свечам. Схема подключения 1-4 и 2-3 цилиндры.

Искрообразование происходит одновременно в двух цилиндрах, в одном из

которых такт сжатия, в другом — такт выпуска. Воспламенение происходит в

цилиндре, в котором такт сжатия.

При закрытом положении дроссельной заслонки работу двигателя на

холостом ходу обеспечивает регулятор холостого хода, поддерживающий

минимальную частоту вращения коленчатого вала.

Порядок и методика поиска неисправностей

Настоящая инструкция ставит целью отыскание неисправностей в системе

управления двигателем в случае, если двигатель «заглох» и не запускается и

может обеспечить возможность автомобилю доехать до ближайшей станции

технического обслуживания (СТО). Следуя приведенным в данном разделе

рекомендациям и используя возможности, предоставляемые встроенной в блоке

управления функцией самодиагностики, можно оперативно выявить и устранить

неисправности в системе управления.

В случае возникновения неудовлетворительных ездовых качеств, повышенного

расхода топлива, неудовлетворительной работы на холостом ходу и

отсутствии информации от встроенной системы самодиагностики, необходимо

обратиться на СТО к специалистам по данной системе.

При проверке электрооборудования системы управления двигателем

необходимо выполнять следующие правила:

1. Для проверки наличия искры — снять высоковольтный провод с наконечника

любой свечи. Удерживая его на расстоянии 5…7 мм от «массы»

прокрутить коленчатый вал двигателя стартером. Повторить с любым наконечником

второй катушки зажигания. Наличие в обоих случаях искры

свидетельствует об исправности системы зажигания (но не свечей зажигания и

наконечников свечей).

2. Проверку соединительных проводников электрооборудования системы

управления необходимо производить слаботочным тестером (омметром),

например Ц-20, для исключения возможности выхода из строя БУ и (или)

датчиков системы управления двигателем.

3. Проверка наличия давления в топливной магистрали должна производиться

следующим образом. Перед включением зажигания слегка изогнуть шланг

бензопровода. Включить зажигание. При этом должен быть слышен характерный

звук работы электробензонасоса, а рука должна чувствовать напряжение в шланге

бензопровода.

В блок управления встроена функция диагностики цепей датчиков и

исполнительных устройств, позволяющая определить как наиболее вероятные

неисправности электрооборудования системы управления, так и неисправность

самого блока управления.

Различают несколько режимов работы блока управления:

В рабочем режиме (при включенном зажигании и неработающем двигателе)

контрольная лампа вспыхивает и гаснет. Если система самодиагностики не

определила неисправностей в электрических цепях системы управления, лампа не

горит. Горящая лампа в рабочем режиме сигнализирует о наличии неисправности

(неисправностей), определенной системой самодиагностики блока управления.

Режим вывода диагностической информации. Замыкание контактов 10 и

12 диагностического разъема между собой — определяет режим вывода

диагностической информации. В данном режиме различают подрежим отображения

кодов неисправностей (при включенном зажигании и неработающем

двигателе) и подрежим отображения состава рабочей смеси по кислородному

датчику (при включенном зажигании и работающем двигателе).

В подрежиме отображения кодов неисправностей контрольная лампа

отображает коды неисправностей, зафиксированные и сохраненные в памяти

электронного блока управления.

В подрежиме отображения состава рабочей смеси по кислородному

датчику (при наличии в комплектации) контрольная лампа горит, если по датчику

определена обогащенная смесь, и не горит, если определена обедненная смесь.

При нормальной работе системы регулирования топливоподачи по датчику

кислорода контрольная лампа включается/выключается примерно один раз в

секунду, при увеличении частоты вращения коленчатого вала частота вкл/выкл.

увеличивается.

Если комплектация двигателя без датчика кислорода, контрольная лампа

работает только в режиме отображения кодов неисправности.

Режим работы с диагностическим оборудованием. Для диагностирования

параметров системы управления двигателем необходимо использовать

специальный диагностический тестер ОЗТ-2 (производства Поволжского

отделения Инженерной Академии РФ г.Самара) и соответствующий картридж с

программой диагностики. Работа с диагностическим тестером изложена в

руководстве пользователя, прилагаемого к картриджу, и зависит от применимости

данного картриджа к конкретному типу блока управления.

Режим вывода диагностической информации.

Система самодиагностики является частью программного обеспечения

электронного блока управления, отвечающего за контроль параметров системы

управления. Она определяет диапазоны изменения этих параметров при наличии

соответствующих условий в работе двигателя.

Выход контролируемых переменных за установленные границы указывает

на наличие неполадки в работе электронной системы или двигателя. Каждая такая

неисправность системы имеет свое определение и свой код неисправности (от 12

до 253). Все неисправности, возникающие в процессе работы, фиксируются в

системе и запоминаются в памяти электронного блока управления. Коды

неисправностей можно считывать из памяти с помощью диагностического тестера

или определять по контрольной лампе, если задать БУ режим вывода

диагностической информации. В этом режиме система самодиагностики

управляет включением/выключением контрольной лампы, высвечивая

хранящиеся в памяти коды неисправностей.

Запрос режима вывода диагностической информации

Вид диагностического разъема

Для включения режима вывода диагностической информации необходимо

замкнуть два контакта (10-й и 12-й) диагностического разъема, предварительно

сняв крышку предохраняющую контакты. Разъем находится в моторном отсеке

автомобиля с правой стороны.

Работа контрольной лампы при отображении кодов неисправностей

После включения режима выдачи диагностической информации выдается

код «12», который не является кодом неисправности, а свидетельствует только об

исправности диагностической цепи, цепи управления лампой и

работоспособности системы самодиагностики.

Каждой неисправности соответствует двухзначный или трехзначный

световой код, состоящий из определенного количества включений контрольной

лампы. Сначала считают включения лампы, соответствующие первой цифре кода

(например: цифре 1 — одно короткое включение, около 0,5 сек., цифре 2 — два

коротких включения и т.д.), затем короткая пауза, около 1,5 сек.; далее считают

включения, соответствующие второй цифре, затем – длинная пауза, около 4 сек.,

определяющая конец кода.

Пример: Неисправность с кодом «22» (высокий уровень сигнала с датчика

температуры ОЖ ) будет иметь следующую последовательность включения

контрольной лампы (можно убедиться, сняв разъем с датчика температуры ОЖ):

два коротких включения, короткая пауза, два коротких включения, длинная пауза.

Цикл показа неисправностей включает в себя следующую последова-

тельность кодов:

— трижды показывается код «12», свидетельствующий о начале работы

системы диагностики;

— трижды показывается, зафиксированный блоком управления, код

неисправности, после чего осуществляется переход к следующему коду

неисправности, если одновременно зафиксировано несколько неисправностей.

— после показа всех зафиксированных кодов неисправностей, цикл показа

неисправностей повторяется.

Если в памяти нет кодов неисправностей, выдается только код «12»,

Время хранения в памяти кода обнаруженной неисправности составляет

примерно 2 часа. Память, хранящую коды неисправностей, можно очистить либо

с помощью диагностического тестера на СТО, либо сняв клемму массы

аккумулятора на время более 10 сек.

В последнем случае после подключения «массы» и запуска двигателя

необходимо дать двигателю поработать на холостом ходу не менее 30 с для

адаптации системы управления к двигателю. В это время нельзя делать

перегазовку и другие действия приводящие к изменению положения дроссельной

заслонки от первоначального. При запуске и адаптации системы управления

дроссельная заслонка должна быть закрыта,

В программном обеспечении блока управления обеспечена блокировка

неисправностей в электрических цепях датчиков и исполнительных устройств не

включенных в конкретную комплектацию системы управления. Система

встроенной диагностики обеспечивает автоматическое поддержание резервных

режимов работы для эксплуатации автомобиля при наличии неисправностей.

Ниже приведены диагностические коды неисправностей, выявляемые встроенной

в блок управления функцией диагностики (неуказанные коды неисправностей

являются резервными), и перечень неисправностей при которых резервные

режимы позволяют двигаться автомобилю до станции технического

обслуживания.