- Комбинированный двигатель внутреннего сгорания

- Содержание

- Схемы комбинированных ДВС

- Схемы с механической связью поршневых и лопаточных машин

- Схемы с газовой связью поршневых и лопаточных машин

- История появления комбинированных ДВС

- Двигатель газ бензин: стоит ли овчинка выделки?

- Мифы и заблуждения

- Преимущества газового топлива

- Недостатки использования ГБО

- Поколения ГБО и различия между ними

- Сравнительная характеристика цен на топливо и расходники ГБО/бензин

- Выводы

- ГАЗ или БЕНЗИН что лучше?

Комбинированный двигатель внутреннего сгорания

Комбинированный двигатель внутреннего сгорания (комбинированный ДВС) — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой (роторно-поршневой) и лопаточной машины (турбина, компрессор), в котором в осуществлении рабочего процесса участвуют обе машины.

Содержание

Схемы комбинированных ДВС

Схемы с механической связью поршневых и лопаточных машин

- Поршневой ДВС с лопаточным нагнетателем — простейший и наиболее старый тип комбинированных ДВС. Лопаточный компрессор-нагнетатель приводится в действие через механическую передачу от коленчатого вала поршневого ДВС. В лопаточной машине происходит часть процесса сжатия заряда. Широко применялся до 60-х годов в авиации (например на самолете Ан-2), а также на судовых высокофорсированных дизелях М400. К достоинствам следует отнести хорошую согласованность производительности нагнетателя и потребности поршневой машины в свежем заряде как в установившемся режиме работы, так и в режиме разгона. Основной недостаток — значительный отбор полезной мощности от поршневой машины, из за чего эта схема в новых типах двигателей применяется сравнительно редко.

- Поршневой ДВС с дополнительной турбиной, отдающей мощность на коленчатый вал — в этой схеме энергия отработавших газов поршневого ДВС совершает работу в газовой турбине, которая, посредством механической передачи поступает на коленчатый вал поршневого двигателя. То есть часть процесса расширения происходит в лопаточной машине (газовой турбине). К достоинствам схемы следует отнести преобразование энергии отработавших газов в механическую, что позволяет повысить КПД агрегата. К недостаткам следует отнести сложность согласования моментно-скоростных характеристик поршневого ДВС и газовой турбины (для этих целей приходится применять гидротрансформатор). Наилучшие результаты достигаются при работе поршневого ДВС при высоких давлениях наддува (от приводного компрессора или турбокомпрессора). На практике такая схема (под торговой маркой Turbo Compound используется в двигателях большегрузных автомобилей Scania.

- Поршневой ДВС с лопаточным нагнетателем и дополнительной турбиной, отдающей мощность на коленчатый вал, — комбинация двух вышеуказанных схем.

- Газотурбинный ДВС c поршневым компрессором — в лопаточной машине (газовой турбине) осуществляются процессы сгорания и расширения, а поршневая машина, приводимая в движение от газовой турбины, используется для сжатия заряда. Информация о практической реализации подобной схемы отсутствует.

Схемы с газовой связью поршневых и лопаточных машин

- Поршневой ДВС с турбокомпрессором — отработавшие газы поршневого ДВС совершают работу в газовой турбине, которая приводит в действие лопаточный компрессор, обеспечивающий наддув поршневого ДВС. Данная схема, называемая турбонаддувом, в настоящее время получила очень широкое распространение, так как позволяет получать высокие литровые мощности поршневых ДВС, не расходуя на наддув полезную мощность, развиваемую поршневой машиной. Однако по приемистости ДВС с турбонаддувом уступают ДВС с приводным компрессором, что обусловлено инерцией ротора турбокомпрессора и инерцией газов во впускном и выпускном трактах. Для устранения указанного недостатка на автомобилях и тепловозах применяют ДВС, снабженные несколькими турбокомпрессорами, имеющими рабочие колеса с малым моментом инерции и расположенные в непосредственной близости от впускных и выпускных клапанов. На тракторах и судах, где специальных требований к приемистости не предъявляется, наоборот, применяются турбокомпрессоры с крупногабаритными рабочими колесами, которые лучше переносят длительную работу в режимах, близких к максимальной мощности.

- ДВС с турбиной для привода вспомогательных агрегатов — для привода вспомогательных агрегатов (электрогенераторов, систем кондиционирования воздуха) могут использоваться газовые турбины, использующие энергию отработавших газов ДВС (в том числе и оснащенных турбонаддувом). Такой способ нашел применение на речных и морских судах для привода электрических генераторов, так как привод генератора от коленчатого вала низкооборотистого судового двигателя затруднен. На речных судах типа «Заря» (выпущенных в 80-х годах) и «Восход» газовая турбина служила приводом компрессора системы кондиционирования воздуха.

- Поршневой ДВС с наддувом в роли генератора горячего газа с отбором мощности от газовой турбины — при высоком давлении наддува двигателя внутреннего сгорания большая часть энергии, выделяемой в ходе рабочего процесса, уходит с отработавшими газами. Удельная мощность такой газовой струи весьма высока, что позволяет использовать ее в газовой турбине. Рассматриваемая схема получила распространение, хотя и ограниченное, в стационарных силовых установках, там где требуется получение большой мощности при высокой частоте вращения выходного вала — свыше 6000 об/мин. В качестве поршневого ДВС-генератора газа преимущественно используются свободно-поршневые генераторы газа. С развитием стационарных газотурбинных ДВС применение рассмотренной схемы сокращается.

- Газотурбинный ДВС в роли компрессора воздуха, отдаваемого в поршневой двигатель — часть воздуха (как правило, большая), сжимаемого в газотурбинном ДВС отводится в поршневую машину — пневматический двигатель или поршневой ДВС в режиме пуска сжатым воздухом. Схема нашла применение в системах пуска крупных судовых, стационарных а также танковых двигателей. Рассматривался подобный вариант и для привода локомотивов (при этом двигатель-компрессор, установленный на паровозе вместо котла, должен был питать сжатым воздухом цилиндры паровой машины).

История появления комбинированных ДВС

Создание комбинированных ДВС связано с попытками устранить недостатки, присущие поршневым двигателям внутреннего сгорания, выявленные еще на ранних этапах их развития.

Одним из существенных недостатков поршневого двигателя внутреннего сгорания является, то, что значительное количество энергии (тепловой и кинетической), получаемой при сжигании топливно-воздушной смеси в цилиндрах уносится с отработавшими газами, не совершая работы в поршневой машине. Другим недостатком чисто поршневых двигателей внутреннего сгорания является невозможность получения больших значений мощности на единицу рабочего объема, что связано с ограниченным количеством воздуха (смеси), всасываемого в цилиндр в процессе впуска, а именно, давление воздуха (смеси) в цилиндре в конце такта всасывания всегда будет меньше атмосферного. Последний недостаток особенно остро проявляся в авиации, где по мере набора высоты из за снижения атмосферного давления ухудшалось наполнение цилиндров, и, следовательно, падала мощность поршневых двигателей.

Для улучшения наполнения цилиндров авиационных ДВС, особенно на больших высотах, в 30-х годах 20-го века стали применять предварительное сжатие воздуха в лопаточном компрессоре (нагнетателе), приводимом в действие от коленчатого вала двигателя внутреннего сгорания. В такой комбинированной машине часть теплового цикла ДВС, а именно часть цикла сжатие осуществлялось в лопаточном копмрессоре. В такте впуска воздух (горючая смесь) поступал в цилиндр двигателя под избыточным давлением, что увеличивало массу заряда. Это позволило, во-первых, повысить мощность двигателей без увеличения рабочего объема (и соответственно массы двигателя) и без повышения число оборотов (повышение числа оборотов снижает КПД воздушного винта и увеличивает механические потери в двигателе). Также решилась проблема падения мощности на больших высотах.

Однако на привод лопаточного компрессора от коленчатого вала затрачивалась часть (притом весьма существенная — порядка 10 %-20 %) мощности двигателя, а возможность отбора возросшей при наддуве мощности отработавших газов не использовалась.

С развитием газовых турбин в 50-х, 60-х годах появилась возможность осуществлять привод лопаточного компрессора нагнетателя не от коленчатого вала, а от газовой турбины, приводимой в действие энергией отработавших газов поршневой машины. Возникли двигатели с турбонаддувом, которые в настоящее время получили весьма широкое распространение.

Другие схемы комбинированных ДВС используются для решения специфических задач и широкого применения не нашли.

Двигатель газ бензин: стоит ли овчинка выделки?

Из-за высокой стоимости бензина он в настоящее время становится для многих автолюбителей непозволительной роскошью, поэтому владельцы автомобилей все чаще задумываются об оснащении «железных лошадок» газобаллонными установками, которые позволяют достичь неплохой экономии.

О преимуществах и недостатках двигателя газ-бензин, а также о многих важных нюансах, которые следует учесть перед переоборудованием транспортного средства, пойдет речь в нашем сегодняшнем разговоре.

В первую очередь, отметим, что существуют установки ГБО 2 видов:

- на пропан-бутане (это сжиженный газ, являющийся вторичным продуктом, получаемым в результате переработки нефти);

- на метане – подверженном сжижению природном газе.

Об установках на метане мы говорить не будем, материал затронет исключительно оборудование, функционирующее на пропан-бутане.

Мифы и заблуждения

Бытует мнение, что мотор авто, работающий на газу, гораздо быстрее выходит из строя и чаще подвергается износу, однако на самом деле это не так. По мнению инженеров, двигатели машины «газ-бензин» способны работать без ремонта в среднем в полтора-два раза дольше, чем исключительно бензиновые аналоги.

Это обусловлено тем, что газ является смесью более однородной, быстро и равномерно смешивается с воздухом, к тому же во время работы двигателя он, в отличие от бензина или дизельного топлива, сгорает полностью, не оставляя нагара на деталях мотора.

Преимущества газового топлива

По сравнению с бензином пропан-бутановая смесь обладает массой преимуществ:

- Доступная цена, которая в среднем на 30-50 процентов ниже, чем у бензина.

- Сниженный уровень выхлопа (газ мене токсичен, он значительно чище бензина, поэтому урон, наносимый им окружающей среде, заметно ниже, чем в случае с бензином).

- Лучшая сохранность двигателя, ведь в процессе сгорания газа образовывается намного меньше нагара и твердых частиц, да и сам мотор на газу работает тише, мягче.

- Уменьшенный расход масла – оно портится медленнее, менять его придется не так часто.

Как показывает практика, разница износа двигателя «бензин газ» просто огромна. На газу мотор изнашивается меньше, благодаря тому, что газ – субстанция гораздо более чистая, чем бензин, сгорает он полностью, а в процессе горения не образует столько копоти и вторичных продуктов.

- Более редкие дозаправки. Авто «газ-бензин» фактически оснащено двумя баками. Если закончится бензин, можно перейти на газ и наоборот, следовательно, продолжительность времени между заправками станет длиннее.

- Отсутствие риска детонации в случае ДТП. Так как на баллонах установлен предохранительный клапан, риск их детонации сведен к минимуму даже в случае удара. При повреждении баллона газ улетучится, а не образует взрывоопасной лужи, как происходит в случаях с бензином. В этой связи следует упомянуть температуру горения бензина и газа в двигателе, если в первом случае (бензин) она составляет 250 градусов, то в случае с газом это 550 градусов. Говоря иными словами, газ намного менее опасен, чем бензин.

- Препятствие угону. Как бы странно это ни звучало, если после остановки двигателя вынуть коммутатор, это заблокирует обе топливные системы, двигатель не заведется и угнать машину будет нереально. Такая вот дополнительная противоугонка.

Недостатки использования ГБО

Есть у двигателей с ГБО и некоторые минусы:

- Установка занимает место в багажнике.

- Несколько больший расход, нежели у бензина.

- Возможен неприятный запах в салоне. Чтобы его не было, необходимо своевременно сливать из редуктора конденсат.

- В сильный мороз запустить двигатель на газу достаточно сложно, поэтому специалисты рекомендуют прогревать мотор на бензине и только потом переключаться на газ.

Поколения ГБО и различия между ними

С момента появления газобаллонные установки, монтируемые на автомобили, неоднократно претерпевали существенные изменения и совершенствовались. Всего существует 6 поколений ГБО, однако на самом деле это разделение можно считать условным, вызванным доработкой существующей конструкции.

- 1-е поколение характеризовалось наличием множества минусов, очень длинным путем газа до камеры сгорания, что влекло за собой массу неудобств. Однако одним большим плюсом стал сам факт появления такого оборудования и возможность его дальнейшего совершенствования.

- 2-е поколение отличалось модернизированным редуктором, что позволяло переключаться с одного топлива на другое нажатием одной кнопки, не выходя из салона. Появилась функция холодного старта.

- 3-е поколение уже можно было устанавливать на машины как с карбюраторными, так и с инжекторными двигателями, появился датчик температуры, а сама установка стала соответствовать требованиям ЕВРО-2.

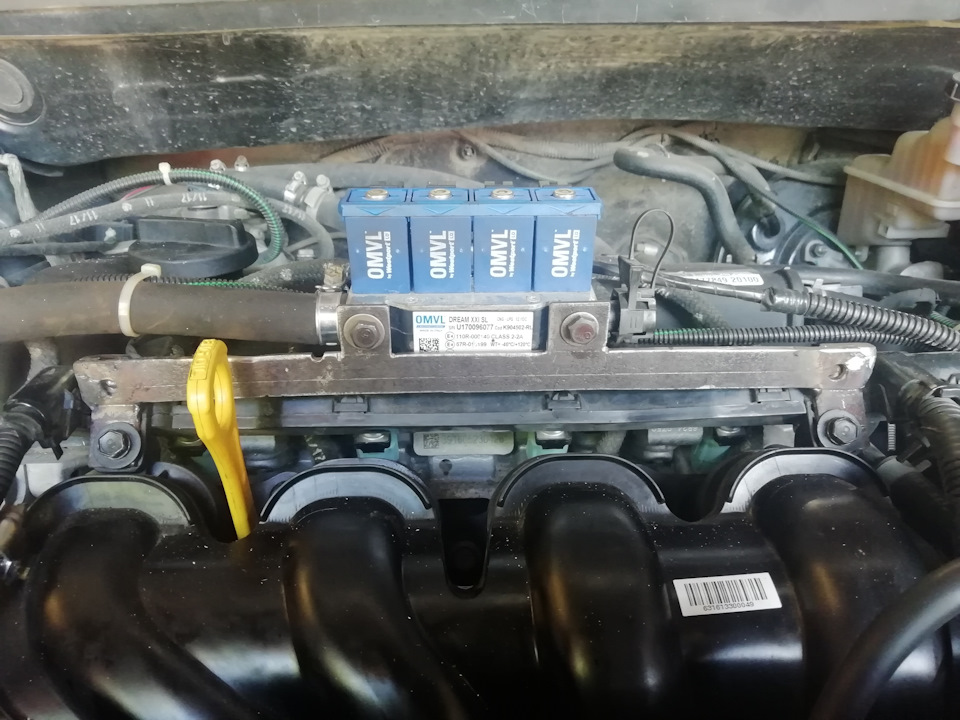

- 4-е поколение – это оборудование с принципиально новым принципом подачи топлива, ведь в нем появились газовые форсунки (по одной на каждый цилиндр).

- 5-е поколение отличается значительными изменениями в системе подачи топлива. К его плюсам следует отнести возможность старта двигателя без дополнительного прогрева даже при минусовой температуре, к тому же установка такого оборудования осуществляется без вмешательства в систему охлаждения ТС.

В ГБО 5 поколения нивелирован основной минус работы двигателя на газу и бензине – увеличенный расход топлива. С появлением таких установок уровень потребления газа стал аналогичен расходу бензина.

- 6-е поколение – это новейшая европейская разработка, предназначенная для двигателей с прямым впрыском топлива. Она еще не получила широкого распространения, но, по заявлениям создателей, будет обеспечивать мотору такую же мощность, как и на бензине, расход тоже останется аналогичным, при этом отдельного внимания заслуживает простота обслуживания и минимум деталей самой установки.

Сравнительная характеристика цен на топливо и расходники ГБО/бензин

Для большей наглядности приведем пример установки ГБО 5 поколения на BMW 520:

стоимость установки – около 1200 евро;

расход бензина – около 8-ми литров на каждую сотню км;

стоимость газа – 32 рубля;

стоимость бензина – 75 руб.

Без установки газового баллона затраты на 100 км пути составляли около 600 руб., на газу эти расходы снизились до 260-ти руб. Срок окупаемости установки при приведенных выше расчетах равен в среднем 1,5 года.

Выводы

С учетом всего сказанного выше можно смело сделать вывод о том, что газ для авто намного лучше бензина. Во-первых, налицо экономия на заправках, во-вторых, работа ГБО способствует меньшему износу двигателя, в-третьих, негативное влияние на окружающую среду минимально. Единственное – сам процесс переоборудования стоит денег, но в данном случае такие вложения вполне оправданны.