Рулевые машины

Рулевые машины по виду используемой энергии делятся на ручные, паровые, электрические и гидравлические. Часто применяют различные комбинации этих основных типов: пароручные, парогидравлические, ручные гидравлические и электрогидравлические.

Ручные рулевые машины устанавливают только на небольших самоходных судах. Как правило, их комбинируют со штуртросовой проводкой или валиковой передачей. Конструкция этих машин довольно проста и включает в себя штурвальную тумбу, внутри которой располагается зубчатая передача (ведущая и ведомая шестерни), тяговый барабан (при штуртросовой проводке) или звездочки (при цепном штуртросе). Вся система приводится в движение от штурвального колеса, поворачиваемого руками штурвального. Процесс управления судном в этом случае становится довольно утомительным и требует от штурвального большой внимательности. Для облегчения его работы ранее применялись пароручные рулевые машины, которые, как правило, изготовлялись двухцилиндровыми в вертикальном или горизонтальном исполнении. На современных судах паровые рулевые машины полностью вытеснены ручными гидравлическими плунжерными рулевыми машинами, облегчающими и упрощающими управление судном.

Схема ручной гидравлической рулевой машины приведена на рис. 112. Внутри штурвальной тумбы 8 смонтирован ручной масляный нагнетательный насос 7, приводимый в действие вращением штурвала 9. При помощи труб 1 насос соединяется с двумя гидравлическими цилиндрами 2 рулевой машины. В цилиндрах перемещается плунжер 10, связанный с баллером 5 руля 6 посредством регистра 3 и румпеля 4. В зависимости от направления вращения штурвала масло подается насосом в один из цилиндров, и руль соответственно перекладывается на тот или иной борт. Обводной трубопровод 1 снабжается предохранительным клапаном 11, предназначенным для перепуска масла при повышении давления в системе выше номинального.

Рис. 112. Схема ручной гидравлической румпельной рулевой машины.

Ручные гидравлические машины создают небольшие крутящие моменты на баллере руля (2500—10 000 н · м) и очень редко снабжаются следящей системой контроля за перекладкой руля, поэтому они применяются в основном для судов малого водоизмещения. На средне- и крупнотоннажных судах находят широкое применение электрические, гидравлические и электрогидравлические рулевые машины большой мощности, снабженные следящими системами контроля и позволяющие автоматизировать управление ими.

Электрические рулевые машины, широко распространенные на судах транспортного флота, имеют в качестве исполнительного рулевого двигателя реверсивный электродвигатель с большой частотой вращения (до 3000 об/мин). Поэтому исполнительный электродвигатель спаривают с червячной передачей, передающей крутящий момент на зубчатый сектор баллера руля и позволяющей значительно уменьшить частоту вращения рулевого привода. Кроме того, самотормозящая червячная пара (червяк и червячное колесо) при остановке электродвигателя обеспечивает остановку руля.

Исполнительный электродвигатель управляется из рулевой рубки нажатием кнопки или вращением штурвала. При кнопочном управлении электродвигатель запускается нажатием кнопки соответствующего борта и вращается в определенном направлении до тех пор, пока кнопка не будет отпущена. Управление штурвалом обеспечивает курсозависимое дистанционное управление, т. е. управление, при котором угол отклонения руля соответствует отклонениям указателя положения руля при штурвальной тумбе.

Электрические рулевые машины изготовляют для работы как rfa постоянном, так и на переменном токе. Обычно их используют при диапазоне крутящих моментов на баллере от 6300 до 16 000 н-м, т. е. в основном для судов среднего водоизмещения.

Электрогидравлические рулевые машины, устанавливаемые на современных крупных морских судах и быстроходных судах среднего водоизмещения, имеют гидравлический привод баллера руля (рис. 113). Такой привод располагается в румпельном помещении судна и передает от рулевой машины непосредственно на баллер руля усилие, необходимое для его поворота. Для этой цели служат четыре (или два) гидравлических цилиндра 3, соединенных посредством двух поперечных 2 и двух продольных 4 балок в один общий блок. Крепление блока к судовому фундаменту производится лампами 1 цилиндра 3.

Рис. 113. Гидравлический привод баллера руля.

В цилиндрах располагаются плунжеры 6, перемещающиеся вдоль оси цилиндров под давлением масла, шарнирно соединенные при помощи цапф 7 с поперечным румпелем 8. Румпель, при помощи шпонок жестко соединяется с баллером 9 руля. Для

уменьшения нагрузки от боковых усилий, возникающих при повороте румпеля, плунжеры 6 имеют ползуны 5, скользящие по направляющим плоскостям продольных балок. При повороте румпеля его цапфы 7 перемещаются в шарнирах 11 (см. узел А), цапфы 10 которых при этом могут вращаться в отверстиях вилок плунжеров вокруг оси I—I. Таким образом обеспечивается свободный поворот румпеля, а вместе с ним и руля при продольном перемещении плунжеров в гидравлических цилиндрах привода.

В состав электрогидравлической рулевой машины (рис. 114), кроме гидравлического привода А, входят следующие основные узлы: масляные электронасосы переменной производительности Б; механизм В управления насосами переменной производительности; масляный трубопровод Д с главной клапанной коробкой; телемоторы Г, предназначенные для гидравлического управления рулевой машиной с дистанционных постов управления № 1 я № 2; ручной (аварийный) масляный насос и система указателей положения руля (на схеме не показаны).

Рис. 114. Схема электрогидравлической рулевой машины.

Устройство и принцип действия электронасосов Б переменной производительности были рассмотрены ранее в § 29 (см. рис. 94).

Эти насосы подают масло под Давлением до 15 000 кн/м 2 (150 кгс/см 2 ) в гидравлические цилиндры привода А в зависимости от расположения направляющего кольца насоса. В указанном положении (рис. 114) рабочее масло по трубам 5 и 6 нагнетается насосом переменной производительности Б в главную коробку 7, а из нее по трубам 4 и 8 направляется в два гидравлических цилиндра 2, расположенных по диагонали. В это время из другой пары цилиндров масло отсасывается вторым насосом переменной производительности. Под давлением масла плунжеры 1 перемещаются вдоль осей цилиндров, передавая усилия на цапфы 9 поперечного румпеля 10 и поворачивая баллер 11 руля. Поворот руля (в данном случае на правый борт) будет происходить до тех пор, пока тяга 3 не возвратит направляющее кольцо насоса переменной производительности в среднее положение. При этом подача масла в гидравлические цилиндры прекратится и руль будет зафиксирован в заданном положении.

Гидравлический телемотор Г состоит из двух цилиндров с поршнями. Один из цилиндров (передаточный) установлен на ходовом мостике, другой (приемный) — у рулевой машины. Полости цилиндров соединены трубопроводом, вся система заполнена жидкостью— обычной водой с глицерином. Вращение штурвала передается поршню передаточного цилиндра, вызывая его перемещение и увеличение давления жидкости на поршень приемного цилиндра. В результате этого поршень приемного цилиндра перемещается, воздействуя при помощи системы тяг на насосы переменной производительности, связанные трубопроводом рабочего масла с гидравлическим приводом баллера. Таким образом, все основные узлы электрогидравлической рулевой машины соединяются между собой трубопроводом, который состоит из труб рабочего масла, труб управления телемотором, труб смазочного масла и арматуры. По трубам смазочного масла подается смазка к трущимся частям рулевой машины.

Наиболее важной арматурой является главная распределительная коробка, в которой размещены четырнадцать клапанов: восемь разобщительных — по четыре клапана для насосов переменной производительности и для гидравлических цилиндров привода, четыре перепускных и два предохранительных. Все эти клапаны служат для регулирования подачи рабочего масла к механизмам рулевой машины и предохранения всей системы от повышенного давления масла.

Электрогидравлические плунжерные рулевые машины находят в настоящее время преимущественное применение по сравнению с другими типами рулевых машин. Это объясняется тем, что они имеют более гибкое регулирование скоростей в широком диапазоне и точный контроль положения руля. Отечественные рулевые машины такого типа выполняются в двух вариантах: двухцилиндровые— с вращающим моментом на баллере до 100 кн-м (10 тс-м) и четырехцилиндровые — с вращающим моментом от 160 до 2000 кн-м (от 16 до 200 тс-м). Рабочее давление масла у таких машин колеблется от 7000 до 15 000 кн/м 2 (от 70 до 150 кгс/см 2 ).

В последнее время на малых промысловых и транспортных судах (дедвейтом 25 000—29 000 т) стали применять лопастные, или крыльчатые, электрогидравлические рулевые машины. По сравнению с плунжерными такие машины значительно компактнее, проще и легче, у них отсутствуют массивные гидравлические приводы, отпадает необходимость в румпеле и т. д.

В состав лопастной электрогидравлической рулевой машины (рис. 115, а) входят: рулевая тумба 1 со штурвалом и телемотором, трубопровод 2, клапан остановки 3, насос переменной производительности 4 с электродвигателем 5, контактор 6 для пуска электродвигателя, лопастной гидромотор 7 и главная распределительная коробка 8. Ротор гидромотора (рис. 115, б), снабженный лопастями, непосредственно соединяется с баллером руля, а его лопасти располагаются между неподвижными сегментами. В эти полости от насоса 4 через каналы 10 и кольцевой зазор 9 подается рабочая жидкость под давлением 4500— 5000 кн/м 2 (45—50 кгс/см 2 ), которая давит на лопасти, создавая необходимый вращающий момент на баллере. Поворот руля на правый или левый борт зависит от направления подачи рабочей жидкости (масла) к гидромотору. Гидромотор крепится к судовому фундаменту основанием 11.

Рис. 115. Схема лопастной электрогидравлической рулевой машины.

Большой интерес представляет применение в качестве привода баллера гидравлического шарнира, представляющего собой винтовое соединение вала баллера с подвижной гайкой, помещенной в гидравлическом цилиндре. Гайка специальными выступами соединяется с цилиндрической стальной рубашкой, закрепленной при помощи шпонок на валу баллера. При подаче рабочей жидкости в одну из полостей между корпусом цилиндра и гайкой жидкость давит на кольцевой фланец гайки, заставляя ее совершать вращательно-поступательное движение вдоль внутренней стенки цилиндра, имеющей винтовую нарезку. Вращательное движение гайки через рубашку передается на баллер. Совмещение гидравлического шарнира с баллером делает привод компактным и позволяет практически отказаться от румпельного отделения.

При использовании электрогидравлических рулевых машин на современных судах стало возможным применение системы автоматического удержания судна на заданном курсе с помощью авторулевого. Этот прибор, компонуемый в виде штурвальной тумбы, автоматически воздействует на рулевой привод при получении сигнала от датчика курса (обычно гирокомпаса).

Кинематическая схема рулевой машины

Судовые вспомогательные механизмы

Электрогидравлическая система управления электрогидравлическими рулевыми машинами

Большинство судов морского флота советской и зарубежной постройки оснащаются ЭГРМ с электрической системой управления типа «Аист». Ниже на основе функциональной схемы поясняется принцип ее действия и основные положения по эксплуатации.

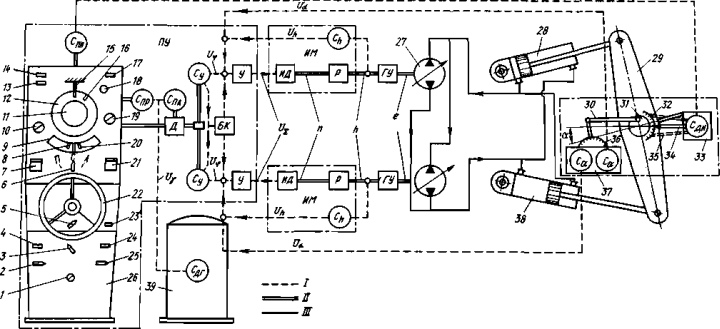

Система управления (СУ), показанная на рис. 67, состоит из трех основных блоков: пульта управления (ПУ), расположенного на ходовом мостике, исполнительных механизмов (ИМ), смонтированных на насосных агрегатах и управляющих ими по командам ПУ, и рулевого датчика (РД), установленного рядом с баллером для определения истинного положения руля и передачи информации на ПУ.

С помощью СУ можно осуществлять следующие режимы управления рулевой машиной.

«Следящий» осуществляется поворотом штурвала 22 рулевой колонки 26 до достижения стрелкой 20 с индексом 3 (заданный) положения, соответствующего задаваемому углу перекладки по шкале 9 аксиометра. Стрелка 8 с индексом И («истинный») будет перемещаться синхронно с рулем до совмещения со стрелкой 20. При отклонении руля на заданный угол следящее устройство прекратит действие рулевой машины.

«Автомат» обеспечивает удержание судна на заданном курсе. При отклонении от курса система управления автоматически перекладывает руль для возвращения судна на заданный курс.

«Простой» — резервный вид управления. Перекладка руля на соответствующий борт производится нажатием педали 7 или 21 и удержанием ее, пока руль не достигнет заданного угла. При отпущен-

Рис. 67. Функциональная схема электрической системы управления рулевой машины: I — электрическая связь; II — кинематическая связь; III — трубопровод

ной педали угол перекладки сохраняется. Возвращение судна на прежний курс производится нажатием педали другого борта.

В этом виде управления элементы следящего устройства ПУ не задействованы. При нажатии педали управления происходит непосредственная подача электрического сигнала к ИМ.

4. «Ручной» (местный) осуществляется поворотом рукоятки, установленной на крышке корпуса ИМ. В этом виде управления электрические элементы ИМ не задействованы, подача насосов 27 изменяется ручным приводом.

Переход с одного режима на другой производится переключателем 6 (см. рис. 67, 68) с фиксатором, при этом замыкаются цепи питания элементов, работающих в данном режиме, и сигнальных ламп режимов «простой» 13, «следящий» 14 или «автомат» 17. На верхней панели ПУ расположены картушки репитера гирокомпаса точного отсчета курса 11 и грубого отсчета 12 с подвижным 16 и неподвижным 15 индексами.

Каждый из насосов 27 связан с ПУ индивидуальным каналом управления. Пуск насосов может производиться от местных выключателей и дистанционно с помощью выключателей 2 и 25. В последнем случае питание одновременно подается к элементам системы управления соответствующего канала и сигнальным лампам 4 и 24. Румпель 29 поворачивается при помощи гидроцилиндров 28 и 38.

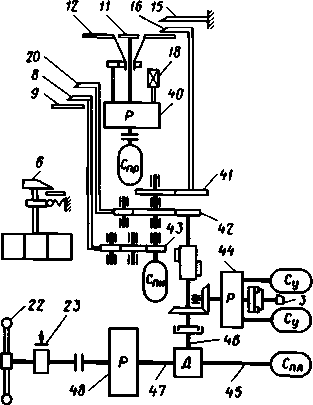

Рис. 68. Кинематическая схема пульта управления (обозначения позиций 1 — 39 такие же, как на рис. 67)

Рассмотрим взаимодействие элементов ПУ. В режиме «следящий» поворот штурвала 22 преобразуется редуктором 48 во вращательное движение вала 47, передаваемое через дифференциал Д и понижающий редуктор 44 сельсина управления Су, электрически связан

ного с ИМ. Одновременно через передачи 42 и 41 стрелка 20 с индексом «3» аксиометра 9 и подвижный индекс 16 репитера гирокомпаса смещаются на заданный угол перекладки. Сельсин-датчик С, связанный с баллером цепной передачей 35, поворачивает ротор сельсина-приемника Ст, который через передачу 43 перемещает стрелку 8 с индексом И аксиометра. При достижении заданного угла перекладки работа рулевой машины и движение стрелки 8 прекращаются.

Сельсин-датчик Сда гирокомпаса 39 при циркуляции судна поворачивает ротор сельсина-приемника С, репитера гирокомпаса,последний через редуктор 40 картушки точного отсчета 11 и грубого отсчета 12 курса относительно неподвижного индекса 15. При возвращении руля в диаметральную плоскость стрелки 8 и 20 возвращаются в нулевое положение, а подвижный индекс 16 совместится с неподвижным 15, что свидетельствует о прекращении циркуляции. Головка 18, расположенная в гнезде верхней панели, служит для согласования репитерных шкал курса с основным прибором гирокомпаса. Во время согласования цепь между сельсинами Сдг и Спр размыкается микровыключателями.

В режим »автомат» рулевая машина переводится переключателем 6 после вывода судна на заданный курс в режиме «следящий» или «простой». После переключения штурвал 22 фиксируется стопором 23. Отклонение от заданного курса воспринимается гирокомпасом 39, который через сельсин-датчик Сш поворачивает ротор автоматного сельсина-приемника Спа и связанные с ним через дифференциал Д вал 46, редуктор 44 и сельсины С, один из которых задействован на данном режиме. Подвижный индекс 16, связанный с ротором сельсина Спа> показывает угол отклонения от курса. Переключатель 3 устанавливается на угол отклонения судна от курса (±3; 6; 9°), при котором включается звуковая сигнализация. Выключение сигнала производится кнопкой 1. Для внесения в курс поправки, не превышающей ±10°, вращают штурвал 22, смещая подвижный индекс 16 на угол поправки. Углы поворота валов 47и 45 при этом складываются с помощью дифференциала Д после чего судно автоматически выводится на новый курс.

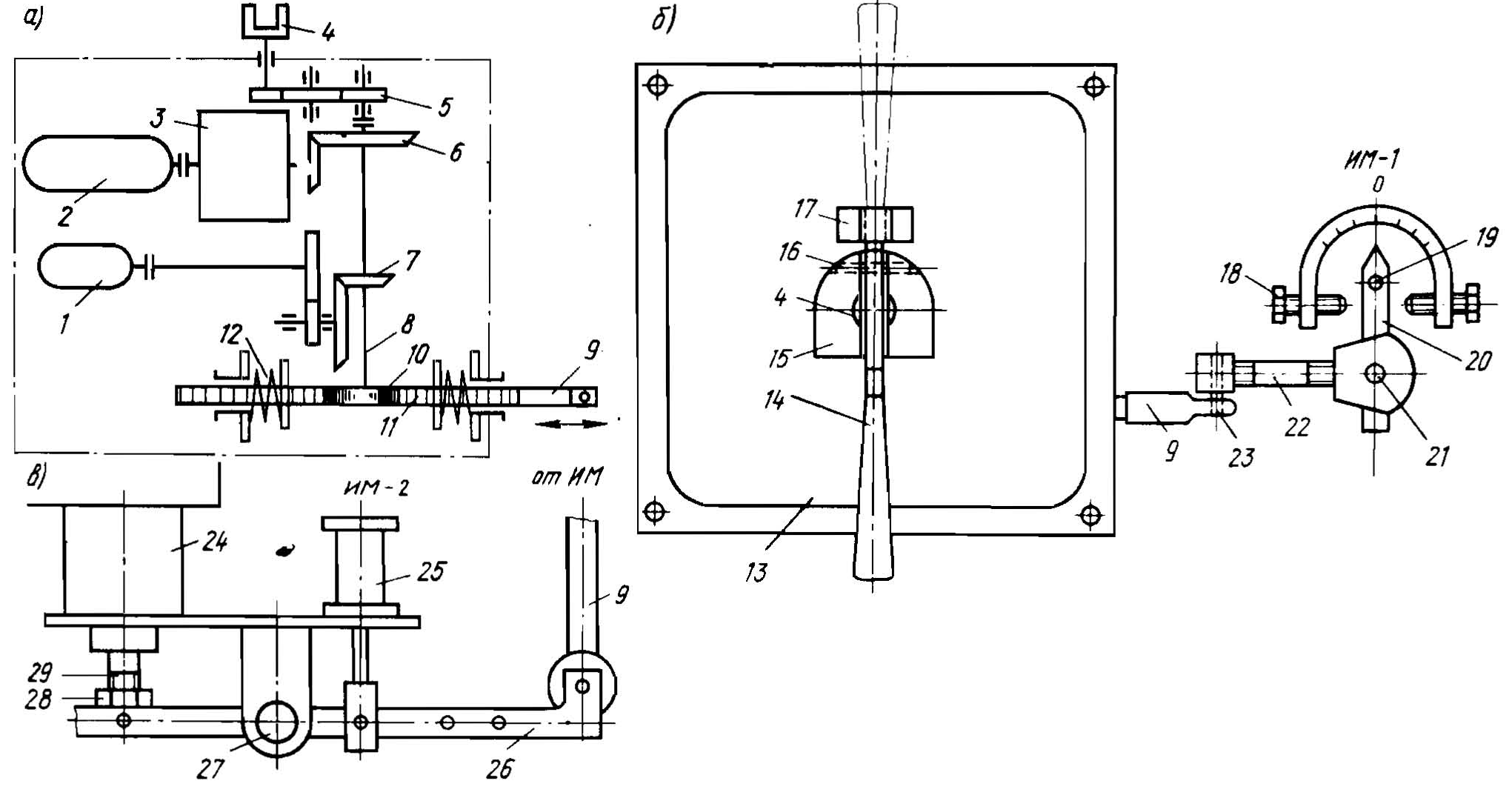

В корпусе исполнительного механизма (рис. 69, а, б) размещен исполнительный двигатель (ИД) 2, который по управляющему сигналу ПУ через редуктор 3 и передачу 6 вращает вертикальный валик 8. Шестерня 10 валика перемещает зубчатую рейку 11 тяги управления 9, сжимая при этом одну из пружин 12 нуль-установителя. Тяга 9 поворачивает через подвижные оси 23, 21 и регулировочный винт 22 рычаг 20 с осью 19, являющейся хвостовиком золотника гидроусилителя. Поворот оси 19 может достигать ±30°. От стороны и угла поворота зависят направление и подача насоса. Последняя ограничивается винтами 18. Винтом 22 устанавливается нулевая подача. Такой исполнительный механизм называется «Прибор ИМ-1». В режимах управления «следящий» и «автомат» управление ИД автоматическое. Перемещение тяги 9 на увеличение подачи насоса до значения, пропорционального углу перекладки руля, и последующее обратное перемещение на уменьшение подачи до нуля происходят при вращении ИД сначала в одну, затем в другую сторону. В режиме «простой» при нажатии педали управления замыкаются контакты обмотки управления ИД, который перемещает тягу 9 на увеличение подачи. При достижении заданного угла перекладки и отпускании педали управляющая обмотка ИД обесточивается, а тяга 9 возвращается в положение нулевой подачи пружиной нуль-установителя. При ручном управлении привод тяги 9 осуществляется через кулачковую полумуфту 4, передачу 5, шестерню 10 и рейку 11. Для сцепления с полумуфтой 4 рукоятка

Рис. 69. Исполнительный механизм

14, находящаяся в исходном положении в фиксаторе 17 (показано на рис. 69, б штрихпунктирной линией), поворачивается на 180° вокруг оси 16 хомутика 15, который установлен на крышке 13 и может свободно вращаться вокруг своей оси. После поворота полумуфты 4 рукоятка 14 удерживается до достижения рулем заданного угла перекладки, затем отпускается и пружина 12 возвращает тягу 9 в положение нулевой подачи насоса. Валиком 8 через передачу 7 поворачивается ротор сельсина-датчика /, переменный электрический сигнал которого, пропорциональный величине подачи насоса, вводится в ПУ. На одной из ступеней редуктора 3 установлена фрикционная муфта предельного момента.

На рис. 69, в показан исполнительный механизм, называемый «Прибор ИМ-2». Это вариант передачи от ИМ к гидроусилителю 24, золотник 29 которого перемещается поступательно. Управляющий сигнал от тяги 9 передается рычагу 26, который поворачивается на подшипнике качения 27 и переставляет золотник 29. В положение нулевой подачи золотник возвращается пружиной нуль-установителя 25. Регулировочный винт и контргайка 28 предназначены для установки золотника 29 в среднее положение, соответствующее нулевой подаче насоса.

Рулевой датчик (см. рис. 67) состоит из сельсина-датчика Сда истинного положения руля, связанного с баллером 31 цепной передачей 35, и двух сельсинов обратной связи Са, переменный электрический сигнал которых, пропорциональный углу поворота руля, вводится в ПУ. Роторы сельсинов Са связаны с баллером 31 рычажной системой 30, валиком, выведенным в нижней части корпуса 37, и зубчатой передачей. Над рычагом, связанным с валиком, установлена шкала 36 положения руля. В корпусе 37 размещено ограничительное устройство, кулачки которого при наибольшем угле перекладки ±35° размыкают контакты обмотки управления исполнительного двигателя ИД. Стрелка 34, закрепленная на корпусе 33 в диаметральной плоскости или параллельно ей, по шкале 32 румпеля 29 показывает положение руля, дублируя показания шкалы 36.

Рулевая машина большую часть времени управляется по одному каналу и лишь в сложных навигационных условиях включаются два канала управления, при этом удваивается скорость перекладки руля.

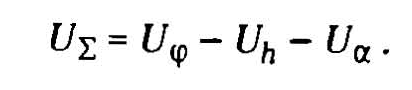

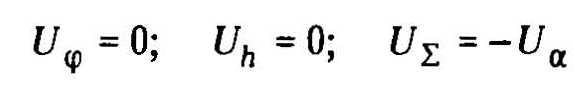

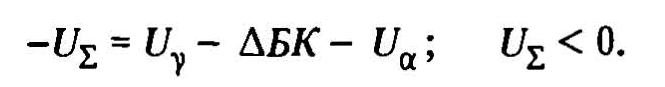

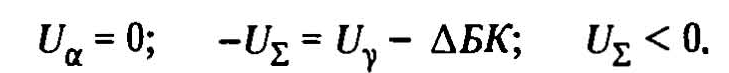

Рассмотрим действие системы управления при работе одного канала. В режиме «следящий» при повороте штурвала стрелка 20 отклонится на заданный угол Ф, а ротор сельсина С повернется на пропорциональный угол и с его выходной обмотки на вход усилителя У будет подано напряжение £/ф. Усиленный сигнал поступит на управляющую обмотку ИД, частота вращения которого будет понижена и преобразована в линейное перемещение управляющей тяги h редуктором Р. Гидроусилитель ГУ под действием управляющего сигнала h будет смещать управляющий орган насоса 27, задавая направление и подачу Q (направление подачи на рис. 67 показано стрелками). Выходной сигнал ИМ воспринимается сельсином обратной связи Ch, а угол поворота руля -сельсином Са. Оба сельсина вырабатывают обратные сигналы Uh и Ua, противоположные по фазе управляющему сигналу LL. Сигналы поступают на вход усилителя У по суммирующей схеме. Суммарный сигнал U^ будет изменяться следующим образом:

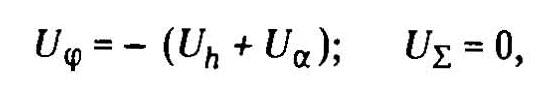

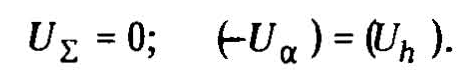

Управляющий сигнал остается постоянным, в то время как по мере увеличения подачи (Q) и угла перекладки (а) абсолютное значение обратных сигналов Uh и Ua будет возрастать. При уменьшении суммарного сигнала до нуля:

ИД остановится, выход управляющей тяги (h) прекратится при установившейся подаче насоса (Q).

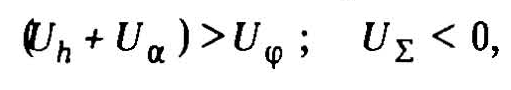

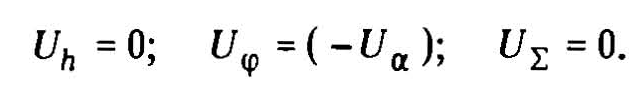

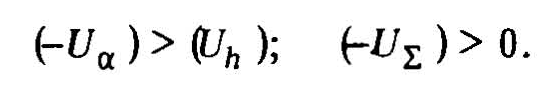

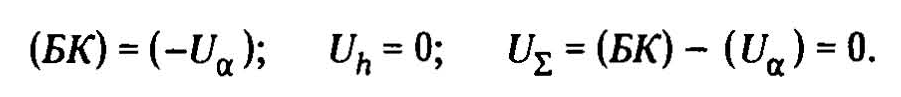

Продолжающаяся перекладка руля приведет к дальнейшему росту обратного сигнала ИД изменит направление вращения, выход управляющей тяги h и подача Q насоса, а вместе с ними и обратный сигнал Uh будут уменьшаться. Угол перекладки руля и сигнал Ua будут увеличиваться, пока подача насоса не станет равной нулю, а управляющий LL и обратный Ua сигналы не сравняются по абсолютному значению, т. е. Перекладка прекратится. Угол отклонения руля будет равен заданному штурвалом ПУ. При возвращении штурвала в исходное положение управляющий сигнал Uw станет равным нулю, а суммарный сигнал — обратному сигналу переложенного руля — Ua, т. е. ИД получит вращение, при котором выходной сигнал (-Л) изменит направление подачи. Фаза обратного сигнала Uh также изменится. Руль начнет перемещаться в сторону диаметральной плоскости, обратный сигнал Ua уменьшаться. Однако пока Ua будет оставаться по абсолютному значению больше Uh, ИМ будет увеличивать подачу: В момент выравнивания обратных сигналов ИД остановится: Пружина нуль-установителя начнет уменьшать выход управляющей тяги и сигнал Uh, что вновь приведет к нарушению равновесия: Суммарный сигнал t/j-, поступая на обмотку управления ИД, будет противодействовать пружине нуль-установителя. При дальнейшем уменьшении угла перекладки руля произойдет уменьшение Ua и возникнет повторяющийся ступенчатый процесс, при котором оба сигнала будут уменьшаться и достигнут нуля с приходом руля в диаметральную плоскость. В режиме «автомат» при отклонении судна от заданного курса на угол «р вместе с катушкой гирокомпаса повернется сельсин-датчик СдГ С его выходной обмотки напряжение Uy поступит на автоматный сельсин-приемник Спа, который через дифференциал Д повернет роторы сельсинов С. В действующем канале управления с выходной обмотки С сигнал Uy поступит в блок коррекции БК, где будет введена поправка АБК на условия плавания, и суммарный сигнал ILK = U + АБК поступит на вход усилителя У. В результате суммирования управляющего сигнала Щк и обратных сигналов Uh и Ua, как и в режиме «следящий», перекладка руля прекратится при Под действием переложенного руля судно будет возвращаться к заданному курсу, а сельсин С поворачивать роторы сельсинов Спа и С в обратном направлении. Это приведет к уменьшению сигнала Uy и изменению фазы сигнала поправки блока коррекции АБК. Суммарный сигнал на входе в усилитель U^ также изменит фазу: В результате руль начнет перекладку в обратном направлении, и поскольку в момент достижения им диаметральной плоскости суммарный сигнал t/j. из-за введенной поправки АБК не достигнет нуля: При этом перекладка руля будет продолжаться на другой борт, благодаря чему уменьшится перекат судна через линию курса. Отклонение на другой борт в результате переката вызовет повторение процесса выравнивания судна. Переключатель чувствительности 5 «точно-грубо» связан с потенциометром, понижающим в положении «грубо» значение сигнала, поступающего на усилитель, а следовательно, и чувствительность системы управления. Из-за меньшей точности в удержании курса при установке переключателя в положение «грубо» в штормовых условиях уменьшается число перекладок и нагрузка на рулевую машину. Поправка АБК состоит из двух составляющих, подбираемых опытным путем и вводимых в блок коррекции с помощью ручек 10 и 19. Подготовка СУ к работе. 1. После наружного осмотра рулевой машины включить питание схемы рулевых указателей и убедиться, что разность показаний по шкале рулевой машины и стрелки «истинный» аксиометра не превышает Г. Запустить насос от местного выключателя в румпельном отделении, в режиме «ручной» переложить руль на какой-либо борт на 30° и вернуть в диаметральную плоскость, после чего переключить управление пуском насоса на ПУ. Установить переключатель видов управления в режим «простой». Согласовать показания репитера ПУ с гирокомпасом. Поочередной перекладкой руля в режиме «простой» на правый и левый борт убедиться в срабатывании конечных выключателей при положении стрелки «истинный» ±35° ±Г, после чего вернуть руль в диаметральную плоскость и убедиться, что при отпускании педали выбег руля не превышает 1-2°. Установить переключатель видов управления в режим «следящий». Проверить работу СУ поочередной перекладкой руля на правый и левый борт. Для этого задать угол перекладки 30° и убедиться, что разница в показаниях стрелок «истинный» и «заданный» не превышает 2°. Увеличить угол перекладки до максимального и убедиться в срабатывании конечных выключателей в положении стрелки «истинный» ±35° ±Г. Вернуть руль в диаметральную плоскость. Установить переключатель видов управления в режим «автомат» и проверить введение поправок по специальной методике. Подготовка второго канала управления производится аналогично. Подготовка рулевой машины к работе выполняется за 12 ч, но не позже чем за 2 ч до выхода судна из порта. Включение и обслуживание СУ во время работы. 1. Переключатель видов управления установить в режим «простой» и включить насос с ПУ. При следовании длительное время постоянным курсом рекомендуется использование режима «автомат». Поправки на ПУ подбираются в зависимости от состояния моря, скорости хода, водоизмещения судна так, чтобы рыскание судна было наименьшим при минимальном числе перекладок руля. В штормовую погоду переключатель чувствительности установить в положение «грубо». С целью равномерного изнашивания оборудования через каждые 12 ч работы рекомендуется переходить на другой канал управления. Для более высокой маневренности судна и надежности системы управления в стесненных условиях рекомендуется одновременная работа двух каналов управления в режиме «следящий». При появлении неисправности в следящих системах следует перейти на режим «простой». При выключении рулевой машины руль приводят в нулевое положение, переключатель видов работы устанавливают в положение «простой» и с ПУ выключают насосы.