- Ремонт рамы автомобиля

- Капитальный ремонт рам автомобиля

- У нас доступные цены на ремонт рамы автомобиля

- Бесплатная диагностика — 42 в 1

- Как осуществляется ремонт рамы грузовых автомобилей

- Как осуществляется ремонт рамы грузовых автомобилей

- Виды повреждений

- Технология восстановительных работ

- Рама полуприцепа

- Основные дефекты

- Трещины

- Обработка швов

- Особенности и сложности ремонта рамы

- Преимущества восстановления:

- Ремонт рамы автомобиля

- Типы рам автомобилей

- Диагностика рамы

- Как выпрямить раму?

- Как правильно резать раму?

- Треснула рама

- Сварка рамы автомобиля

- Сварка рамы из высокопрочной стали

- Усиление рамы

Ремонт рамы автомобиля

Наиболее часто встречающимися дефектами рамы являются:

- погнутость балок

- погнутость передних клыков

- трещины балок

- расшатывание заклепочных соединений

Погнутость продольных балок рамы в горизонтальной и вертикальной плоскостях вызывает смещение осей отдельных агрегатов и нарушает их нормальную работу. Наличие погнутости обычно определяют на глаз при помощи метровой линейки. Погнутые места выправляют в холодном состоянии специальными приспособлениями, одно из которых показано на рисунке. Это приспособление состоит из балки с отверстиями для закрепления струбцинок и винта.

Рис. Приспособление для правки рамы: 1 — балка; 2— струбцинка; 3 — винт; 4 — балка рамы.

Выправленные места проверяют прикладыванием к балке рамы метровой линейки.

Погнутость передних клыков вызывает смещение передних рессор и как следствие этого усиленный износ шин и затруднения в управлении автомобилем (тянет в сторону). Для проверки наличия и характера погнутости клыков в отверстия правого и левого рессорных кронштейнов пропускают металлический прямой прут.

Диаметр прута должен соответствовать диаметру отверстий кронштейнов. Если прут свободно проходит в отверстия, значит клыки не погнуты. В противном случае их необходимо выправить. Для правки погнутое место обкладывают древесным углем, который разжигают паяльной лампой. После прогрева клыки правят при помощи домкрата и цепи или специальным правочным прессом.

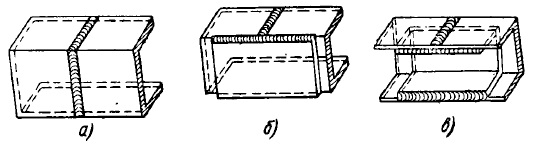

Рис. Заварка трещин балок рамы: а — наложение шва; б — приваривание накладки; в — приваривание коробки

Трещины балок рамы обнаруживаются осмотром. Небольшие трещины заваривают электродуговой или газовой сваркой. Заварка рам, имеющих поперечные трещины, прохотящие через весь профиль, или продольные трещины более 450 мм без усилительных накладок или коробок не допускается. При наличии больших трещин раму ремонтируют следующими способами:

- Изготовляют специальную коробку по внутренним размерам балки рамы и вставляют ее плотно в раму в нагретом состоянии, затем заваривают поврежденное место и к раме приваривают коробку.

- Изготовляют коробку, просверливают в ней отверстия для заклепок, коробку вставляют плотно в балку рамы и, пользуясь коробкой как кондуктором, просверливают отверстия в раме. Затем приклепывают коробку к балке рамы стальными заклепками, которые предварительно нагревают до температуры 1000—1100°.

При выполнении ремонта указанными способами особое внимание следует уделять плотной подгонке коробок, иначе балка рамы будет ослаблена. Иногда ремонт производят устанавливая накладку толщиной 8—10 мм и приваривая ее к балке рамы по периметру.

Ослабление заклепочных соединений определяют простукиванием молотком. При ослабевших заклепках слышен дребезжащий звук. Головки ослабевших заклепок срубают кузнечным зубилом, а стержни заклепок выбивают бородком.

Если отверстия под заклепки изношены и имеют неправильную форму, то их развертывают под увеличенный размер заклепок. Нагретую до температуры 1000—1100° заклепку вгоняют в подготовленное отверстие легкими ударами, под ее головку устанавливают упор и через обжимку частыми и сильными ударами расклепывают конец заклепки. После остывания проверяют качество клепки ударами молотка. Около заклепок звук должен быть чистым, без дребезжаний. В противном случае клепку следует произвести снова.

Капитальный ремонт рам автомобиля

Автомобили конструктивно различаются не только типами кузовов, но и силовыми элементами. Существуют конструкции с несущим кузовом и рамой. Рамные конструкции обычно используются на внедорожниках и грузовых автомобилях.

Рама является основным силовым агрегатом и выполнена из сложнопрофильных усиленных элементов. В качестве материала используются стали повышенной прочности. Именно поэтому ремонт рамы автомобиля — сложный процесс, требующий огромного багажа знаний и опыта. Замена рамы, помимо ее высокой стоимости и трудоемкости выполнения, требует внесения изменений в регистрационные документы.

Главная причина деформации рам – столкновения с различными препятствиями и дорожно-транспортные происшествия. Это приводит к деформации элементов, появлению трещин и даже частичному разрушению конструкции.

Технология ремонта рам включает в себя:

- визуальный осмотр и оценку повреждений;

- измерительные работы;

- восстановление геометрических размеров и профилей элементов;

- сварочные работы;

- малярные работы;

- окончательный контроль геометрии и сборка.

В зависимости от сложности, ремонт рамы автомобиля выполняется со снятием кузова, без снятия, а также с частичной разборкой.

Контроль размеров и восстановление геометрии производятся с использованием специальных стапелей, требуют непрерывного контролирования процесса, а также наличия технической документации для конкретного автомобиля. Техцентр LS-motors располагает самыми современными стапелями зарубежного производства, что позволяет осуществлять любые операции с высочайшей точностью.

При окраске рам применяют специальные антикоррозионные материалы, ведь этот элемент наиболее подвержен негативному влиянию окружающей среды.

Специалисты компании LS-motors имеют возможность выполнить качественный ремонт рамы даже после серьезного ДТП. При этом восстановленная рама не будет отличаться от новой.

У нас доступные цены на ремонт рамы автомобиля

Бесплатная диагностика — 42 в 1

Комплексная диагностика по 42 пунткам для каждого клиента. Заявка

Как осуществляется ремонт рамы грузовых автомобилей

Как осуществляется ремонт рамы грузовых автомобилей

Грузовики изначально проектируются для тяжелых условий эксплуатации. Детали и агрегаты обладают особой стойкостью к износу и нагрузкам. Как и у любой техники, работающей в сфере коммерции, выход из строя неизбежен. Как отремонтировать раму грузового автомобиля, который безжалостно эксплуатировался в течении большого промежутка времени? Задача не легкая, процесс ремонта сложный, трудоемкий. Но по большей части дефекты представляют собою лопнувшие рамы или трещины в них. Они успешно устраняются при строгом соблюдении всех технологических норм.

Виды повреждений

Повреждения носят естественный и искусственный характер. В первом случае проблемы вызваны экстремальной эксплуатацией – нагрузки больше допустимых. Во втором – дефекты как результат аварий, после который дальнейшая эксплуатация даже при желании не возможна. Но при естественных повреждениях некоторые хозяева считают возможным эксплуатировать грузовик без ремонта, что чревато неприятностями:

при смещении осей резина быстро изнашивается;

повышается расход топлива;

силовые агрегаты работают в нештатных режимах, что приводит к выходу из строя.

Геометрия кабины деформируется из-за избыточной нагрузки в точках крепления. Это снижает уровень безопасности водителя. Лучше произвести ремонт, чем впоследствии делать полную замену.

Рама представляет собою фундаментальную конструкцию, и минимальные изменения нарушают стабильный режим эксплуатации. Ремонт – единственный способ обеспечения безопасности и стабильности работы грузовика.

Технология восстановительных работ

Демонтируют навесное оборудование. Кабину оставляют на месте (что содействует ускорению процесса и упрощает его), производится съем баков, крыльев, запаски и др.

Авто устанавливают на стапель для подготовки и проведения компьютерной диагностики. Выявляются точные отклонения от стандартов. Определяется характер искажений в геометрии.

Основной и самый ответственный этап – правка рамы кузова. Исправляются геометрические параметры узла: крепятся вытяжные элементы, вытягиваются шасси, что придает им необходимое для нормального функционирования положение и др. Работы выполняются в зависимости от характера и количества повреждений.

На завершающем этапе производят шпатлевку, грунтовку, покраску и обработку антикоррозионными составами. Монтируют снятое ранее оборудование.

Рама полуприцепа

При нарушениях эксплуатационных условий, перегрузах, дорожно-транспортных происшествиях, износе в рамах полуприцепов появляются повреждения, носящие разный характер. Так как это основной несущий элемент, он работает под постоянными нагрузками. С повреждениями эксплуатация его невозможна. Выбор решений проблемы небогат — ремонт рамы грузовых автомобилей или ее замена. При возможности восстановления конструкции лучше прибегнуть к этому варианту – он выгоднее в экономическом плане.

Основные дефекты

Рамы требуют особого подхода к восстановительным работам. При их изготовлении используются высокопрочные материалы. В ремонтных работах требуется спецоборудование и инструменты. Производиться они должны в условиях сервиса квалифицированными специалистами. В процессе ремонта устраняются:

измененная геометрия (деформация боковая, вертикальная, диагональная);

переломы, изломы, трещины;

диагональные смещения лонжеронов.

Трещины

Заварка и клепка накладок – эти методы используются для устранения образовавшихся трещин на раме. Для прочных и надежных соединений необходимо соблюдения ряда правил:

Металл на участке образования шва не должен перегреваться, сварка производится 5-миллиметровыми отрезками с перерывами на остывание швов

Используется болгарка или плазменный резак

Ровные переходы с основного на дополнительный металл

Недопущение образования подрезов, приводящих в дальнейшем к потрескиванию. Корень прогревается по всей длине

Усиление места поломки

Рамы работают под большими нагрузками, сварочные швы необходимо усиливать швеллерами и болтовыми соединениями

Перед сваркой деталь подготавливают. Производят осмотр с точным определением участка дефекта. Концы трещины засверливают для предупреждения ее развития. Сварка рамы грузового автомобиля осуществляется в несколько переходов:

проваривают корень – толщина проволоки электрода 1.2 мм, индекс Св08. Сила тока – 100 А;

второй и третий этап осуществляют тех же марок электродов с использованием тонких перекрывающих друг друга валиков. Сила тока – 110 А;

четвертый проход осуществляется с током в 120 А.

Обработка швов

Чтобы защитить металл шва от вредного воздействия окружающей среды, его обрабатывают пескоструйкой или с использованием металлических щеток, обезжиривают, грунтуют и выполняют покрасочные работы. На завершающем этапе обрабатывают антигравийными покрытиями.

Особенности и сложности ремонта рамы

Ремонт рамы грузовиков сложный в силу нескольких причин. В ее изготовлении применяются сверхпрочные стали, и рама особым образом усилена в 17-ти точках. Работы по ремонту требуют наличия спецоборудования. Квалификация мастера должна быть высокой, обязательны навыки трехмерного технического мышления. Удар скручивает раму в трех плоскостях одновременно. Эти сложности подталкивают некоторые сервисы к простому решению – списанию рамы и ее замены на новую. А это для владельцев дополнительные проблемы:

конструкция дорогая и в наличии ее может не быть;

трудоемкость и дороговизна работ по замене;

рама имеет серийный номер, ее замена при продаже автомобиля вызовет вопросы у покупателя о причинах. Большинство покупателей отказывается от покупки или начинают существенно сбивать цену.

Преимущества восстановления:

значительно дешевле покупки и установки новой конструкции;

сокращается простой (нет необходимости ожидать доставки рабы из-за рубежа);

свойства отреставрированной рамы сравнимы с новой.

Если раме вашего грузового автомобиля нужен ремонт, то вы можете обратиться в нашу компанию. Мы осуществляем ремонт несущей рамы грузовых машин в Батайске, Ростове-на-Дону и Ростовской области.

Ремонт рамы автомобиля

Рама автомобиля является главной опорной структурой, к которой прикрепляются другие компоненты.

Рамная конструкция кузова применялась практически на всех автомобилях в мире до начала 1960‑х годов. Первые рамы изготавливались из дерева (чаще всего ясеня). В 1930‑х годах на смену деревянным пришли стальные рамы. С течением времени, практически все пассажирские автомобили изменили свою конструкцию на «несущий кузов» (см. статью “Конструкция несущего кузова автомобиля”). В наши дни рамный кузов применяется, в основном, для внедорожников, грузовиков и автобусов. Продольные балки рамы принимают на себя основные нагрузки. Поперечины обеспечивают сопротивление боковым нагрузкам и увеличивают торсионную жёсткость.

Содержание:

Рама с одним слоем металла используется на большинстве небольших и средних транспортных средствах. Некоторые рамы состоят из двух слоёв металла, имеют дополнительную балку внутри главной балки. Такой дизайн даёт повышенную прочность без потери гибкости. Такая конструкция может быть на больших грузовиках. Часто двойной металл используется только на отдельных секциях рамы. Различные производители имеют свои собственные концепции дизайна и разработки, благодаря которым достигают необходимых характеристик рамы.

Главные функции рамы на транспортном средстве:

- Удерживать механические компоненты и кузов.

- Принимать на себя статические и динамические нагрузки.

- Рама должна не только давать хорошую поддержку для кузова и его компонентов, но, в тоже время, обеспечивать гибкость. Такая гибкость необходима, так как жёсткая рама, наиболее вероятно, треснет, чем гибкая, которая сможет согнуться и возвратиться обратно после прекращения нагрузки. Рама с торсионной гибкостью также уменьшает нагрузку на подвеску при езде по неровностям дорог.

Типы рам автомобилей

Типы рам в зависимости от конструкции:

- Рама лестничного типа (имеет такое название из-за сходства с лестницей)

- Рама, совпадающая с периметром кузова автомобиля (классическая, подобна раме лестничного типа)

- Х‑образная (применялась в американских автомобилях 1950–1960 годах)

- Пространственная рама (space frame), трёхмерная конструкция из труб.

Типичный материал, используемый для создания рамы автомобиля – углеродистая сталь или сплавы алюминия (чтобы достичь конструкции более лёгкого веса).

В случае с отдельной рамой, она сделана из структурных элементов, называемых балками. Это простые конструкции из стальных профилей разного сечения.

- Секции рамы могут быть изготовлены из С‑образного профиля (наиболее распространённый тип балок).

- Коробчатого профиля (квадратной трубы)

- трубчатых секций (труба круглого сечения).

Рамы могут иметь закруглённые арки. Таким образом, вместо того, чтобы возвышаться над полуосями, рама с арками располагается ниже, примерно вровень с полуосями и огибает их.

Диагностика рамы

- Если есть подозрения искривления рамы, то нужно сделать диагональные замеры между контрольными точками (см. “Измерение геометрии кузова”), чтобы точно определить, куда произошло смещение.

- Для длинномерных рамных транспортных средств есть несколько методов измерения рамы для определения искажения. Все методы используют прямую линию как исходную координату и сравнивают раму с этой линией, чтобы определить прямолинейность рамы. Методы определения прямой исходной линии включают использование лазерного луча, натягивание шнура.

- Использование лазера является точным методом. Лазер настраивается на один конец рамы, примерно 5 см от края рамы и направляется вдоль рамы на другой конец, на то же расстояние от края рамы. Часть плоского материала, такого как картон, удерживается у рамы. Это делается в нескольких точках вдоль рамы. Измерения записываются и, в идеале, должны совпадать на всех точках. Отклонение будет означать искривление рамы. Также можно проверять высоту. Если она отклоняется вверх или вниз, то это означает изгиб в раме.

- Метод со шнуром является подобным методом, как и лазер, кроме того, что лазер заменяется шнуром.

- Тест отвесом не требует специального оборудования и подходит, если слишком много преград вдоль рамы, мешающих измерению и сложных в демонтаже. Метод использует отвес, чтобы пометить точки на полу мастерской, и шнур, чтобы соединить эти точки. Симметричные точки выбираются на нижней части балок рамы. Отвес опускается от внешней стороны симметричных точек, чтобы сделать пометки мелом на полу. Точки соединяются. Все диагонали должны пересекать центральную линию, если рама ровная. Допуск для каждой проверки зависит от размера рамы, но 6 мм обычно 6 мм отклонения считается максимумом.

Как выпрямить раму?

Большая часть энергии во время аварии поглощается рамой.

В зависимости от природы аварий, могут возникнуть дефекты следующих видов:

- Смещение в горизонтальной и/или вертикальной плоскости

- Скручивание рамы

- Искривление рамы

- Искривление поперечин

Часто, при аварии, возникают несколько видов повреждений одновременно. Часть рамы может сдвинуться как в бок, так и одновременно вниз.

При незначительном повреждении раму можно выправить. Если повреждение слишком серьёзное, чтобы его можно было устранить, то вырезается повреждённый металл и приваривается новый, с учётом размеров расстояний между контрольными точками. Сварочные соединения усиливаются специальными накладками. Как правильно резать сваривать и усиливать раму мы рассмотрим в этой статье ниже.

Повреждённая рама может быть причиной наклона кузова на одну сторону, повышенного износа элементов подвески и покрышек. Два наиболее частых повреждения рамы – скручивание и сгибание вниз (иногда одновременно в бок). Отличие этих двух повреждений едва различимое, но важное с точки зрения ремонта. К сожалению, ремонт изгиба как скручивания или наоборот может вызвать дополнительные повреждения, которые будет сложно или невозможно устранить.

Скручивание рамы может произойти, если автомобиль с разгона попал в траншею. Один из главных симптомов скрученной рамы – автомобиль наклоняется вниз с одной из сторон. На фото ниже можно увидеть сильное скручивание рамы, глядя с задней части автомобиля. Одна сторона рамы смещается вниз, а другая вверх. При таком повреждении автомобиль может вести себя нестабильно, особенно на поворотах и на высокой скорости. Скручивание рамы обычно бывает только в её центральной секции. При этом повреждение может проявляться по всему кузову. После ремонта края рамы встанут на место, так как скрученная центральная секция их держала в неправильном расположении. Если не правильно диагностировать скручивание рамы и править её неправильно расположенные отдельные части, то можно только усугубить повреждение.

Другой вид деформации, когда одна из продольных балок смещена, то это влияет и на центральную секцию. Рама принимает форму параллелограмма. Такое повреждение может влиять на подвеску и, при движении, машина будет ехать под углом (передняя ось может не на одной линии с задней).

Измерение «геометрии» рамы должны выявить степень её повреждения. После понимания направления и степени смещения элементов рамы, рама закрепляется и применяется специальное вытягивающее оборудование для возвращения первоначальной формы. Используются гидравлика и цепи. Нужно избегать концентрированного воздействия в одно точку, подкладывая деревянные блоки, чтобы распределить усилие на большую площадь.

Рама имеет так называемую память. Металл стремиться возвратиться в первоначальное положение. Важно правильно «помочь» ему принять оригинальную форму и положение при помощи вытягивающих устройств. Неправильные действия при ремонте становятся причиной дополнительной деформации рамы и усложнения ремонта.

Главное правило при вытягивании в кузовном ремонте, которое относится и к раме – вытягивать в противоположном удару направлению и последовательности. Вытягивать деформацию нужно постепенно, с промежуточными измерениями расстояний между контрольными точками. Последовательность такая: вытягивать, удерживать в натянутом состоянии и продолжать вытягивание снова. Делайте перетяжку немного дальше оригинальных параметров, так как металл немного возвращается обратно после ослабления вытягивающего усилия.

Если рама не подвергалась термической обработки на заводе, то возможно нагреть поврежденный элемент для облегчения процесса выправления. При использовании нагрева металл должен остывать естественным путём.

Как правильно резать раму?

Треснула рама

Всегда старайтесь понять и определить причину возникшей трещины.

Частая причина трещин в раме, особенно грузовиков – усталость металла. Так происходит из-за циклических погрузок и разгрузок. Часто трещины возникают в нижней части балок, так как она часто находится под наибольшим напряжением.

Усталость является поведением материала, когда подвергаемый циклическим нагрузкам материал может дать трещину. Усталость – это когда Вы что-то сгибаете несколько раз, до момента, когда материал сломается. Каждый материал имеет предел эластичности.

Трещины могут быть отремонтированы сваркой, зачисткой до плоского состояния и последующей приваркой усиливающей пластины (см. ниже).

Не приваривайте заплату прямо на трещину, не заварив её по правилам.

Сварка рамы автомобиля

- Автомобиль содержит много электронных модулей и блоков управления. Они чувствительны к электрическому вмешательству, которое может исходить от сварочного аппарата. Перед сваркой снимите минусовую клемму с аккумулятора. Топливные баки и трубки вблизи сварочной зоны должны быть демонтированы. Трубки и электрические кабели нужно защитить от брызг и высокой температуры при сварке. С области сварки краска должна быть предварительно удалена. Рама может иметь заводское восковое покрытие для защиты от коррозии. Перед началом сварки необходимо удалить воск в зоне ремонта. Прикрепите сварочную «массу» к раме, как можно ближе к месту сварки.

- Не используйте ацетилен-кислородную (автогенную) сварку при ремонте рамы.

- Одно из главных правил при сварке рамы – никогда не варить поперёк к нагрузке. Вертикальные швы концентрируют нагрузку только в одной секции сварочного шва. Когда рама гнётся, сварочный шов может создать место концентрации напряжения, которое приведёт к появлению трещины. Вертикальные швы всегда будут ломаться, потому что нагрузка тянет поперёк ширины шва вместо того, чтобы рассеивать вдоль длины.

- Для лучшего проникновения, свариваемые части рамы должны быть приготовлены двойной буквой «V» на обеих сторонах. На раме с двойным слоем сварочное проникновение должно быть как одиночная «V» для каждого слоя. Лучше не вырезать, а выточить V‑образную канавку. В зависимости от доступа, при сварке, с обратной стороны можно прикладывать охлаждающую подложку (из меди). V‑образная канавка с противоположной ремонту стороны должна быть достаточно глубокой, чтобы дойти до металла, который образовался от сварки с другой стороны.

- После завершения сваривания, весь излишний металл шва должен быть отшлифован до плоского состояния.

- Если приваривается новая секция к раме, нужно проверить расстояние между контрольными точками.

- При сварке двухслойной рамы, во время соединения рамных балок, оба слоя (внутренний и внешний) должны быть сварены в разных местах, с минимальным расстоянием швов в 30 cм.

- Усиливающая накладка приваривается при ремонте трещины или при соединении двух частей рамы, дополнительно к основному сварочному шву (см. «усиление рамы» ниже).

Сварка рамы из высокопрочной стали

- Современные автомобили могут иметь раму из высокопрочной стали (high tensile steel).

- Высокопрочная сталь имеет увеличенную прочность, которая достигается во время тепловой закалки.

- Большинство таких рам требуют некоторого предварительного нагрева перед сваркой, так как имеют тенденцию быть более чувствительной к растрескиванию, чем мягкая (малоуглеродистая) сталь. Металл должен быть равномерно нагрет по всей толщине на 8–10 см в обе стороны ремонта до 100 градусов по Цельсию. Это важно, так как сварка на холодном части высокопрочной стали станет причиной слишком быстрого нагрева и слишком быстрого остывания. Это быстрое остывание является главной причиной появления трещин. Предварительный нагрев также помогает сократить уровень водорода и минимизирует водородную хрупкость. Правильная температура предварительного нагрева определяется конкретной маркой стали и её толщиной. Также, сварщик должен поддерживать правильную температуру между интервалами сварки. Температуру можно отслеживать, используя специальный термокарандаш или контактный пирометр, в идеале на обратной стороне соединения, на 10 см от зоны ремонта.

- Варите высокопрочную сталь без поперечных колебаний горелки. Это ограничит нагрев металла и не ослабит его. Не варите на сквозняке и при низкой температуре, иначе расплавленный металл будет охлаждаться слишком быстро, вызывая появление трещин сразу после сварки или через несколько дней.

- Как и в любом сварочном процессе, контроль скорости движения и соблюдение рекомендованных настроек сварочного аппарата минимизирует тепловую нагрузку во время сварки высокопрочной стали.

Усиление рамы

После сварки шов на раме необходимо усилить.

Есть два типа усилений – вставка профильного усилителя внутрь (или снаружи) или укрепляющая накладка. Каждый тип усилителя предлагает разную степень прочности. Выбор метода усиления должен осуществляться из того, что лучше подходит для конкретной рамы и расположения места ремонта.

Все усилители должны быть сделаны из одного и того же металла, той же толщины, что и рама. Если рама из высокопрочной стали, то и усилитель должен быть из высокопрочной стали.

Усиливающие накладки используются на рамах чаще всего. Они распределяют напряжение (от нагрузки) на большую площадь. Нет смысла использовать накладку из более толстого металла, так как она не будет гнуться так же, как остальная часть рамы, из-за чего может появиться трещина.

На усиливающих накладках и профильных усилителях не должно быть сторон, проходящих поперёк балок рамы. При приваривании усилителя швы должны проходить наискосок и вдоль балок рамы.

При изготовлении усиливающих накладок, лучше сделать их форму ближе к овальной или со скошенными закруглёнными углами. Такая форма позволит минимизировать появление зон концентрации напряжения в швах, из-за которых возникают трещины. Если усиливающая накладка будет иметь скошенные углы, то не нужно приваривать её боковые концы полностью, так как эти места наиболее подвержены к концентрации напряжения. Лучше продолжить шов в продольном направлении в сторону от конца присоединения примерно на 5 см до того, как остановить шов (см. фото). Это предотвратит появление трещин в этих местах. Чтобы под накладку в этот зазор не попадала вода, нужно его замазать шовным герметиком.

Просверливание отверстий в накладках позволяет получить дополнительную поверхность для сваривания. Можно просверлить одно большое отверстие посередине.

Хорошее правило для размера усиливающей накладки – длина = 2 высоты рамы.

Базовые типы профильных усилителей:

- Усилитель в виде «L» должен быть использован в местах с максимальной нагрузкой, в нижней части балки рамы, где изгиб верхней части рамы не проблема. Они могут быть помещены внутрь или снаружи продольной балки рамы. Это достаточно универсальный усилитель. Однако, установка такого усилителя может быть ограничена конфигурацией рамы.

- Усилитель в виде перевёрнутой «L» также может быть использован внутри или снаружи балки рамы. Его установка рекомендуется там, где максимальная нагрузка передаётся на верхнюю часть балки рамы (к примеру, у самосвала в поднятом состоянии). Этот тип усиления можно устанавливать в местах, где запрещено использовать предыдущий усилитель в виде «L», где верхний фланец подвергается прогибу.

Каждый край профильного усилителя должен быть скошен на угол 45 градусов, чтобы распределить концентрированное напряжение.

Профильные усилители могут использоваться в полную длину или локально и могут устанавливаться внутри или снаружи балок рамы. Два главных недостатка таких усилителей – добавочный вес и дополнительное время для установки. Также может быть сложным поместить такие усилители внутри или поверх существующей балки ввиду производственных допусков, из-за поперечин или кронштейнов на раме.