- Устройство автомобилей

- Детали механизма газораспределения

- Толкатели

- Штанги

- Коромысла клапанов и ось коромысла

- Толкатель клапана: описание и фото

- Характеристика

- Другие разновидности

- О плоском основании

- Гидравлические

- Как устроены?

- Штанга и коромысло

- Какой толкатель клапана выбрать?

- Как определить неисправность?

- Когда это нормально?

- Как выставить тепловой зазор?

- Заключение

Устройство автомобилей

Детали механизма газораспределения

Толкатели

Усилия от кулачков распределительного вала передается непосредственно клапанам или штангам через толкатели, которые воспринимают боковые нагрузки от кулачков и разгружают детали ГРМ. При работе толкатели клапанов следуют по контуру или профилю кулачков распределительного вала, тем самым обеспечивая преобразование вращения кулачка в возвратно-поступательное движение клапанного механизма.

Для обеспечения подвижного контакта со штангой в толкателях выполняется сферическое гнездо радиусом r1 на 0,2…0,3 мм больше радиуса головки штанги r2 (рис. 1, г).

В зависимости от схемы привода применяют толкатели различных конструкций. Наибольшее распространение получили грибковые толкатели с плоской или сферической опорной поверхностью; цилиндрические толкатели со сферической или роликовой опорной поверхностью; рычажные выпуклые или роликовые толкатели.

Для обеспечения равномерного изнашивания опорной поверхности толкателя обеспечивают его вращение вокруг своей оси путем смещения продольной оси толкателя относительно оси симметрии кулачка (рис. 1, б). С этой же целью опорная поверхность толкателя выполняется сферической, а опорная поверхность кулачка – концентрической с углом наклона образующей к оси вала 7’…15′.

Толкатели старых конструкций, в большинстве своем, имеют плоскую или выпуклую контактную поверхность, по которой скользит кулачок. Однако, в ряде конструкций толкателей используется ролик, перекатывающийся по поверхности кулачка (рис. 1, д). Роликовые толкатели используют в двигателях главным образом для снижения потерь на трение в клапанном механизме (эффект от снижения потерь достигает 8%). Снижение затрат на трение увеличивает экономичность двигателей и оправдывает повышение стоимости производства толкателей такой конструкции.

Роликовый цилиндрический толкатель обеспечивает меньшее изнашивание кулачка распределительного вала, чем грибковый или цилиндрический толкатель со сферической опорной поверхностью. Однако изнашивание боковых поверхностей роликового толкателя больше, так как такой толкатель не может вращаться вокруг своей оси, и боковые нагрузки всегда воспринимаются одними и теми же сопрягаемыми поверхностями.

Для предотвращения от поворачивания вокруг оси роликовые толкатели должны быть закреплены с помощью специальных держателей, удерживающих ролики в одной плоскости с кулачками распределительного вала. При поломке держателя роликовый толкатель получает свободу вращения вокруг своей оси, при этом разрушается как сам толкатель, так и распределительный вал.

Рычажные толкатели (рис. 1, ж), установленные на одной общей оси, не имеют направляющих, и, следовательно, трение скольжения в них отсутствует.

Общим недостатком роликовых толкателей является сложность конструкции и большая масса подвижных деталей, которая у рычажно-выпуклого толкателя несколько меньше.

Цилиндрические толкатели устанавливаются в направляющих, которые выполняются обычно в блок-картере.

Наличие зазоров в механизме газораспределения приводит к ударам движущихся деталей и ускорению их изнашивания.

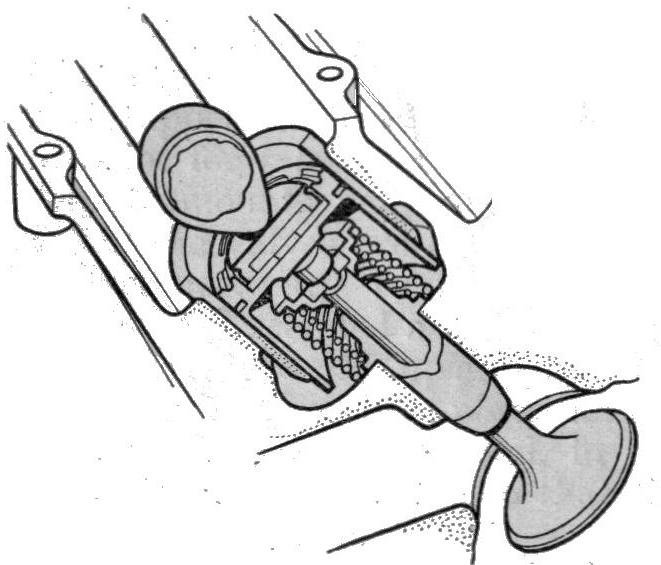

Для устранения этого недостатка могут применяться так называемые гидравлические толкатели (гидрокомпенсаторы) (рис. 1, з), работающие без зазора.

Принцип действия конструкции, показанной на рисунке, заключается в следующем: штанга привода клапана упирается в головку 2 плунжера 3, расположенного внутри корпуса толкателя. Плунжер постоянно прижат пружиной 5 к штанге, а его внутренняя полость сообщается с масляной магистралью, и при открытом пластинчатом клапане 4 давление в ней равно давлению в масляной магистрали, которое создается насосом смазочной системы двигателя.

В начале подъема толкателя давление под плунжером резко увеличивается, что вызывает закрытие клапана 4, и усилие передается на штангу. Такие толкатели требуют для работы только чистое масло с высоким индексом вязкости.

Для изготовления толкателей используются специальные чугуны и стали. В чугунных толкателях опорная поверхность отбеливается, в стальных ее закаливают токами высокой частоты, наплавляют легированным отбеленным чугуном. Боковые и внутренние поверхности толкателей цементируют и закаливают. Ролики в роликовых и качающихся рычажных толкателях выполняются из шарикоподшипниковой стали, а втулки роликов – из бронзы.

При замене распределительного вала толкатели желательно поменять на новые. Если предполагается повторно использовать толкатели, бывшие в употреблении, то, вынимая их из двигателя, нужно обязательно помечать, из каких направляющих они вынимаются и после ремонта устанавливать их в те же направляющие. Такие (бывшие в употреблении) толкатели должны быть тщательно очищены и осмотрены; в случае обнаружения выработки на роликах или (в зависимости от конструкции) вогнутости на поверхности днища — толкатель полежит замене.

Штанги

Штанги передают усилие от толкателей к коромыслам. Штанга должна иметь достаточную жесткость, устойчивость на продольный изгиб, небольшую массу и износоустойчивость рабочих поверхностей.

Для снижения массы стержни штанг чаще всего выполняют трубчатыми. В верхний и нижний концы стержней вставляют наконечники. Как правило, на нижнем наконечнике имеется сферическая головка, а на верхнем – сферическая головка или сферическое гнездо.

Верхний конец штанги, которым она упирается в клапанное коромысло придается сферическая форма, если в клапанном коромысле не предусмотрен регулировочный винт в точке контакта со штангой. Если же винт стоит, то в торце штанги делается лунка под шарообразную головку регулировочного винта, стоящего в клапанном коромысле.

Стержни штанг изготовляют из малоуглеродистой стали или алюминиевого сплава. Опорные поверхности наконечника подвергаются термической обработке и шлифуются. В некоторых двигателях для подачи масла от толкателей к коромыслам в наконечниках имеются осевые каналы.

Поскольку наиболее частой неисправностью штанги является продольный изгиб, при ремонте двигателя все штанги обязательно проверяют на прямолинейность, катая их по плоской поверхности либо вращая вокруг оси в специальном станке.

Коромысла клапанов и ось коромысла

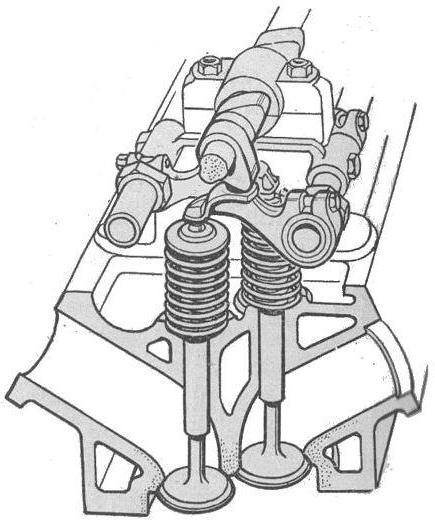

Коромысло служит для передачи усилия от штанги (кулачка при верхнем распределительном вале) к стержню клапана.

В дизельных двигателях встречается, так называемое, форсуночное коромысло, которое служит не только для преобразования движения штанги толкателя в движение стержня клапана, но и для сжатия насос-форсунки. Кроме того, коромысло предназначено для уменьшения хода толкателя при сохранении необходимой высоты подъема клапана или хода сжатия насос-форсунки.

Коромысло представляет собой неравноплечий рычаг (рис. 4, д, е, ж), качающийся вокруг неподвижной оси (ось коромысел). Для уменьшения высоты подъема толкателей и штанг и уменьшения инерционных нагрузок на эти детали, плечи коромысла выполняются неодинаковыми. Передаточное число коромысла (соотношение между плечом стержня клапана и плечом штанги) составляет примерно 1,5:1. В этом случае высота подъема клапана в полтора раза превышает высоту подъема штанги толкателя клапана.

При таком передаточном числе клапанное коромысло получается достаточно компактным, что позволяет сократить габариты двигателя. Это также приводит к снижению скорости относительного скольжения вершины кулачка по торцу толкателя клапана.

Для регулировки теплового зазора в газораспределительном механизме в один конец коромысла, обычно обращенный к штанге, ввертывается регулировочный винт 3 с контргайкой.

В зависимости от типа наконечника штанги головка винта может быть сферической или с внутренней сферической поверхностью. Сферическая часть головки винта закаливается, цементируется и шлифуется. В теле винта высверливаются осевой и радиальный каналы для подвода смазочного материала к трущимся поверхностям штанги и винта от оси коромысла и наоборот, от штанги к втулке оси коромысла. Иногда в длинном плече коромысла выполняют канал для подвода масла к торцу стержня клапан. Носок коромысла, опирающийся на стержень клапана, тоже подвергается термической обработке.

Для уменьшения силы трения, возникающей при воздействии и проскальзывании носка коромысла по стержню клапана, головку клапанов выполняют сферической. Иногда в носок коромысла ввертывают винт 4 (см. рис. 4, е), в сферическое гнездо которого завальцовывают шарик 5 со срезанным сегментом.

Оси коромысла устанавливаются на бронзовых втулках. При установке на общих осях внутренние коромысла удерживаются от продольных перемещений спиральными пружинами, надеваемыми на ось, а коромысла на концах оси – пластинчатыми или пружинными кольцами, плоскими шайбами и шплинтами.

Оси коромысел перемещаются в специальных кронштейнах, которые крепятся к головке блока цилиндров болтами.

Смазка шарниров коромысел, установленных на оси, поступает по маслопроводным каналам, проходящим из блока цилиндров через головку блока цилиндров и полую ось к клапанным коромыслам.

Как правило, коромысла изготавливаются штамповкой из среднеуглеродистых сталей 40Х, 45, 45Л. Иногда для изготовления коромысел используют ковкие чугуны. В некоторых импортных дизельных моторах (Cummins, Komatsu, CAT, Detroit Diesel, Perkins, Deutz) используются кованые коромысла. Такие коромысла отличаются высокой прочностью, но их производство обходится дорого.

В быстроходных двигателях могут применяться облегченные коромысла, которые штампуются из листовой стали. Они качаются на сферической или полусферической опоре, закрепленной на стойке 6 (см. рис. 4, ж), которая запрессована в головку блока цилиндров. Коромысла в виде рычагов приводятся в движение непосредственно от распределительного вала, который воздействует на их плоские (рис. 4, б) либо сферические (рис. 4, в, г) рабочие поверхности.

Рычаги с плоскими рабочими поверхностями устанавливаются на оси, а со сферическими – на опорах и фиксируются на сферической опоре специальной пружиной. Смазываются такие рычаги через отверстие в кулачках распределительного вала. Особенность смазывания облегченного коромысла (рис 4, ж) заключается в том, что масло подводится к рабочим поверхностям коромысла из масляного канала 7 по осевому и радиальному отверстиям в стойке 6.

При осуществлении ремонта двигателя, связанного с демонтажем коромысел, их необходимо тщательно прочищать и осматривать на следы износа и повреждений; при необходимости неисправные коромысла следует заменять на работоспособные.

Если коромысла не имеют следов износа и повреждений, после очистки их можно повторно установить в двигатель.

Толкатель клапана: описание и фото

В любом двигателе внутреннего сгорания есть система фаз газораспределения. Она включает в себя цепной или ременной привод, шестерни, впускные и выпускные клапана. Последние регулируют подачу и выпуск топливно-воздушной смеси, которая сгорает в камере цилиндра. Также здесь используется толкатель клапана двигателя. Что это за устройство и в чем его особенности? Обо все этом – далее в нашей статье.

Характеристика

Толкатель клапана (ВАЗ в том числе) являет собой элемент, предназначенный для передачи усилий на штангу от распределительного вала. На современных автомобилях используются механизмы бочкообразного типа. Их изготавливают из чугуна.

Другие разновидности

Некоторые толкатели клапана механические оснащены кулачками с прямым профилем.

О плоском основании

Толкатель клапана данного типа проворачивается на своих направляющих. Что это дает? Благодаря этому уменьшается проскальзывание между толкателем и кулачком. Также снижается износ распределителя. Он более равномерный. Что касается элементов роликового типа, они не должны проворачиваться на своих осях с закругленными концами.

Гидравлические

Весь процесс работы двигателя сопровождается большим тепловыделением. А поскольку большая часть механизмов силового агрегата выполнена из металла, ему свойственно расширятся. Соответственно, меняются тепловые зазоры, особенно на клапанах.

Как устроены?

В корпусе гидравлического толкателя имеется плунжер. В последнем есть две камеры. Это нагнетательная и камера подачи, в которую поступает смазка от двигателя во время работы. Далее это масло проходит через шариковый клапан в нагнетательную часть. Чтобы компенсировать зазоры с высокой точностью, объем жидкости дозируется в плунжере. Ее из корпуса толкателя выдавливает пружина. Таким образом, тепловой зазор восстанавливается до нормальных значений. Во время открытия впускного или выпускного клапана, масло находится в камере нагнетания. Шариковый клапан возвращает часть его назад, в камеру подачи. Когда корпус толкателя перемещается вверх, создается определенное давление жидкости. Масло не дает плунжеру переместиться относительно корпуса. Когда клапан закрывается, происходит утечка смазки со стороны плунжера. Однако при новом открытии этот недостаток компенсируется через нагнетательную камеру. При запуске двигателя, элементы газораспределительного механизма набирают рабочую температуру. Металл расширяется, а объем масла в камере нагнетания уменьшается. Благодаря слаженной работе механизма, компенсируются зазоры между клапанами. Также в работе задействуются такие элементы, как коромысло и штанга клапана. Ниже мы рассмотрим, что они собой представляют.

Штанга и коромысло

Первый элемент являет собой металлическую трубку диаметром 12 миллиметром.

Какой толкатель клапана выбрать?

Как мы уже отметили ранее, существуют механические, роликовые и гидравлические элементы. При замене данных деталей встает вопрос о выборе наилучшего типа толкателя. Итак, давайте по порядку. Механические элементы – это наиболее простые и удешевленные толкатели. Главный их недостаток – невозможность компенсирования зазора. В результате при наборе двигателем рабочей температуры они начинают издавать характерный шум. Все зазоры приходится выставлять вручную, через регулировочный болт. Что касается гидравлических, они автоматически выставляют все зазоры.

Как определить неисправность?

Поломку данного элемента можно выявить по характерным звукам. Поскольку деталь выставляет нужный зазор, при поломке будет слышен металлический звон под клапанной крышкой. С увеличением оборотов он усиливается. Это значит, что в корпус элемента не поступает масло или не работает одна из камер.

Когда это нормально?

Стоит отметить, что шум из клапанной крышки при запуске мотора – вполне нормальное явление.

Как выставить тепловой зазор?

Если это механический толкатель, придется делать это самостоятельно. Регулировка выполняется на холодном двигателе. Сперва необходимо открыть клапанную крышку. Далее выставляем четвертый цилиндр в верхней мертвой точке. Для этого следует совестить центральную риску на передней крышке ДВС с метой шкива коленвала. последний вращаем подходящим рожковым ключом за храповик. Далее приступаем к регулировке восьмого и шестого клапана.

Заключение

Итак, мы выяснили, что собой представляют данные элементы. При любых симптомах не медлите с заменой толкателей. Это может сократить ресурс двигателя, в частности, деталей газораспределительного механизма.