Основные узлы и системы проявочных машин

Общие сведения и техническая характеристика.

Оборудование для обработки экспонированных фотоматериалов.

Экспонированные на фотонаборном автомате или репродукционном фотоаппарате фотоматериалы, содержащие скрытое фотографическое изображение полос изданий или их отдельных фрагментов, с целью получения фотоформ подвергаются фотохимической обработке, а в некоторых технологических процессах и монтажу.

Фотохимическая обработка осуществляется в проявочных машинах. Современные проявочные машины, как правило, являются автоматами и могут использоваться совместно с ФНА, образуя с ним единый комплекс, или автономно от него. В случае совместного использования проявочная машина через специальный адаптер агрегатируется с ФНА и экспонированная фотопленка подается не в приемную кассету фотонаборного автомата, а непосредственно в проявочную машину. При автономном варианте работы проявочной машины и ФНА кассета с экспонированным фотоматериалом вставляется в загрузочное устройство проявочной машины. Работа проявочной машины в паре с репродукционным фотоаппаратом всегда автономна.

В технологических процессах, в которых используются ФНА с форматом, меньшим, чем формат изготавливаемых печатных форм, а также в технологии репродуцируемого оригинал-макета необходимо из проявленных диапозитивов или негативов монтировать фотоформу полноформатного печатного листа, содержащую текст, иллюстрации и другие графические элементы. Операция монтажа достаточно трудоемка, так как выполняется вручную с большой аккуратностью и точностью. Для монтажа служат монтажные столы. С помощью клея или клеящей ленты на монтажной основе крепят элементы полосы в соответствии с макетом будущего издания.

Применение проявочного оборудования позволяет стандартизировать процесс экспонирования, копировальные процессы при изготовлении печатных форм, повысить качество фотоформ благодаря увеличению равномерности проявления и постоянству свойств обрабатывающих растворов. Разрешается проблема стабилизации режима сушки. Уменьшаются расходы реактивов вследствие меньшего окисления проявителя в машинах и автоматической корректировки рабочих свойств растворов. Снижаются затраты на ретушь, увеличивается производительность труда фотографа в 2-3 раза. Кроме того, устраняется вредное воздействие растворов на организм человека. Улучшаются санитарно-гигиенические условия труда обслуживающего персонала.

Основным принципом построения проявочных машин (процессоров) для обработки пленок является общепринятый принцип объединения в одной машине законченного технологического цикла. Для реализации каждого этапа при обработке фотопленки предназначена своя секция. Регулирование оптималь ных условий процесса по заранее заданной программе осуществляется электроникой. Эта обработка включает операции проявления, фиксирования, промывки и сушки фотоматериала.

При проявлении скрытое фотографическое изображение превращается в видимое. Химическая сущность проявления заключается в том, что на участках скрытого изображения проявляющее вещество, входящее в состав проявителя, восстанавливает бромистое серебро до металлического.

После проявления фотографического изображения в фотоматериале остаются галогениды серебра. Чтобы сделать фотоматериал несветочувствительным и закрепить проявленное изображение, из эмульсионного слоя необходимо удалить галогениды серебра. Фиксированием называется процесс удаления из эмульсионного слоя остатков галогенида серебра, той его части, которая не была переведена в серебро в результате проявления.

Из-за плохой растворимости галогениды серебра практически невозможно удалить промывкой в воде. Поэтому фотоматериал обрабатывают в специальных растворах, которые, реагируя с галогенидами серебра, образуют в эмульсионном слое фотоматериала легкорастворимые комплексные соединения. Такие растворы называются фиксажнымии в качестве основного вещества содержат тиосульфат натрия (гипосульфит). После окончания этой реакции эмульсионный слой становится прозрачным.

Промывка служит для удаления из эмульсионного слоя тиосульфата натрия и растворимых серебряно-тиосульфатных комплексов, а также загрязнений с поверхности фотоматериала, которые могли бы испортить изображение при хранении фотоформ.

В процессе сушки происходит удаление влаги из фотоматериала до влагосодержания, соответствующего условиям эксплуатации или хранения фотоформ. Режим сушки оказывает заметное влияние на важнейшие сенситометрические характеристики фотоматериала — оптическую плотность, коэффициент контрастности.

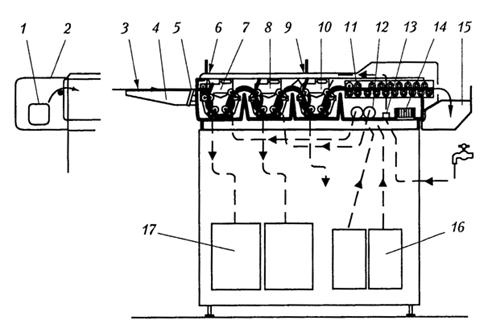

Проявочная машина (процессор) состоит из четырех основных секций (рис. 14.1) проявления 7, фиксирования 8, промывки 10 и сушки 11. Каждая секция выполняет определенную работу в процессе превращения экспонированной пленки в полностью проявленную, сухую пленку, готовую к использованию.

Управление процессором осуществляется с помощью панели управления 5. Пленка 3 может загружаться в процессор с подающего стола 4, и тогда процессор должен быть установлен в темном помещении. Если процессор оснащен специальным свето-защищенным боксом для размещения кассет с пленкой, то он может эксплуатироваться в помещении с обычным освещением. Если процессор оборудован кассетой дневного света 2, то можно работать как с листами пленки, так и с рулонами пленки в кассете 1. Процессор также имеет загрузочные устройства дневного света 6 и повторной промывки 9, что позволяет использовать его вне темного помещения при установке «через стену».

На входе в процессор транспортирующая система валиков принимает и проводит пленку через все четыре секции с одинаковой скоростью, а специальные направляющие обеспечивают плавность перехода из одной секции в другую. После того как пленка выходит из процессора, она попадает в корзину для пленки 15.

Рис.14.1. Структура проявочной машины.

В секции проявления 7 скрытое изображение, полученное путем экспонирования, проявляется, в секции фиксирования 8 оно закрепляется, а неэкспонированный галогенид серебра растворяется. Секции проявления и фиксирования идентичны. К их каркасам крепятся нагреватели и термостаты для поддержания постоянной температуры растворов.

Детектор уровня в каждом резервуаре предотвращает избыточный расход реактивов. В обеих секциях для поддержания постоянной и равномерной температуры раствор циркулирует с помощью системы циркуляции.

В случае переполнения растворы перетекают в контейнеры для отработанных реактивов 17 с помощью совмещенной системы шлангов переполнения и слива. Каждый резервуар снабжен специальной крышкой, предотвращающей образование конденсата под верхней панелью и окисление реактивов.

В секции промывки 10 с поверхности пленки удаляются оставшиеся реактивы. Поток воды в резервуаре контролируется соленоидным клапаном 13 и системой переполнения/слива. В секции сушки 11с поверхности пленки удаляется влага, после чего пленку можно сразу же брать в руки. В секции установлены центробежный вентилятор 14 с встроенным нагревателем и распределительные воздуховоды один над другим под несущим каркасом. Две подкачивающие помпы ]2, подсоединенные к двум внешним контейнерам для подкачки 16, автоматически добавляют проявитель и фиксаж в резервуары, чтобы компенсировать расход реактивов в процессе работы. Система также добавляет проявитель, чтобы восполнить потерю активности реактива в результате окисления.

Транспортирующая система, как правило, состоит из главного двигателя, соединенного с приводной системой червячного механизма. Приводная система вращает валики каждой секции, которые вместе с направляющими проводят пленку через секции процессора. Накатные валики на входе в секцию сушки удаляют влагу с поверхности пленки и отбрасывают воду обратно в секцию промывки.

К основным техническим параметрам, характеризующим любую проявочную машину, относятся: ширина, толщина и наименьшая длина проявленной фотопленки; рабочий объем ванн с обрабатывающими растворами; рабочая температура растворов и точность ее поддержания; скорость транспортирования пленки.

Ширина проявляемой пленки определяет максимальный формат проявленного изображения и возможность подсоединения проявочной машины к фотонаборному автомату.

Толщина пленки определяет диапазон толщины различных пленок, которые могут быть обработаны в проявочной машине. Наименьшая длина проявляемой пленки зависит от расстояния между парами ведущих валиков транспортирующей системы по траектории движения пленки и определяет минимальный размер листовой фотопленки, которая может быть обработана в машине.

Главными факторами, определяющими качество обработанной фотоформы, служат время проявления, концентрация рабочих растворов и степень ее равномерности в каждой из секций, температура рабочих растворов и ее постоянство в зоне обработки фотоматериалов. Последний фактор имеет преобладающее значение: скорость проявления возрастает вдвое при повышении температуры проявителя на каждые 8°С. С учетом этого с целью интенсификации процессов обработки во многих современных моделях проявочных машин используются высокотемпературные режимы (рабочая температура проявителя — до 40°С).

Поэтому такие параметры, как температура рабочих растворов и точность ее поддержания, а также скорость транспортирования фотопленки, от которой зависит время обработки, являются важной технической характеристикой.

Монтажные столы имеют верхнюю рабочую поверхность из гладкого молочного стекла. Она равномерно подсвечивается снизу, как правило, люминесцентными лампами. На таких столах контролируют фотоформы и проводят монтажные работы по наклеиванию фотоформ полос в нужном порядке и фрагментов полос на прозрачную монтажную основу (астролон). Для этого рабочая поверхность стекла имеет расчерченную сетку. Равномерность освещения обеспечивается размещением под стеклом соответствующего числа ламп и качеством молочного стекла. Конструкция монтажных столов достаточно проста, а основными их техническими характеристиками являются наибольший размер рабочей поверхности (формат по матовому стеклу) и освещенность рабочей поверхности.

Современная проявочная машина включает в себя следующие основные системы, узлы и устройства:

— систему транспортирования фотоматериалов;

— систему термостатирования рабочих растворов;

— систему циркуляции растворов;

— систему корректировки рабочих свойств растворов;

Проявочная машина

Проявочная машина, Фильм-процессор — сложный агрегат, предназначенный для автоматической химико-фотографической обработки фотоматериалов [1] . Наиболее высокую производительность и сложную конструкцию имеют проявочные машины, используемые в кинопроизводстве для массовой обработки киноплёнок [2] . От равномерности и качества их обработки непосредственно зависит стабильность изображения на экране, поэтому в профессиональном кинематографе допускается только машинная обработка плёнки. Кроме проявления, в проявочных машинах производятся все операции, необходимые для получения готового изображения, вплоть до высушивания [3] .

Содержание

Разновидности

В зависимости от области применения, проявочные машины могут отличаться по размерам, производительности и другим функциональным признакам. Кроме кинематографа автоматические проявочные машины используются в плёночной фотографии [4] , полиграфии [5] [6] и медицине (например, рентгенографии). Проявочные машины для киноплёнки обладают наибольшей производительностью из всех существующих, потому что служат для массовой обработки тиражей фильмокопий. Проявочные цеха на киностудиях и кинокопировальных фабриках представляют собой масштабное производство и оснащаются машинами, занимающими иногда целое двухэтажное помещение длиной в десятки метров [7] . Кроме двухэтажных проявочных машин выпускаются одноэтажные, предназначенные для обработки сравнительно небольшого количества негативных киноплёнок на киностудиях [3] . Проявочные машины для киноплёнки могут быть односторонними и двухсторонними, то есть рассчитанными на одиночную или попарную установку. Двухсторонние машины выпускаются в «левом» и «правом» исполнениях, то есть их устройство зеркально друг относительно друга. Это позволяет попарно устанавливать в цеху «левую» и «правую» машины, обслуживая обе одним оператором из общего прохода. Также проявочные машины классифицируются по типу помещения, в котором устанавливаются: в обычном или в затемнённом, освещаемом неактиничным светом. На кинокопировальных фабриках с замкнутым циклом производства проявочные машины могут стыковаться непосредственно с кинокопировальными аппаратами, экспонированная позитивная киноплёнка из которых сразу поступает в загрузочный магазин [8] . Выпускались также малогабаритные проявочные машины малой производительности для кинолюбительских объединений, например отечественная МПМ—16—3М, рассчитанная на узкую плёнку [9] .

Проявочные машины, предназначенные для обработки фотоплёнок и фотобумаг, также называются фильм-процессорами и обладают компактной конструкцией, не требующей специального помещения для установки [10] . Так же, как проявочные машины для кинематографа, компактные фотопроцессоры требуют подключения к водопроводу и канализации. Большинство процессоров для фотобумаг объединяются с фотопринтером, образуя единый агрегат, который называется «минилаб». В некоторых случаях, компактные машины могут иметь даже настольную конструкцию, если формат обрабатываемого материала небольшой и требует всего двух операций. К таким машинам относятся, например, процессоры для обработки зубоврачебных рентгеновских плёнок [11] .

Принцип действия

Работа большинства проявочных машин основана на поочередном погружении фотоматериала в вертикальные баки с обрабатывающими растворами [7] . Впервые машины такого типа использованы на кинофабрике Gaumont в 1906 году [12] . Существуют проявочные машины непрерывного действия, или с подъёмными рамами, которые специальным механизмом последовательно погружаются в баки с растворами [13] . Наибольшее распространение получили машины непрерывного действия, основанные на лентопротяжном механизме, в котором плёнка делает вертикальные петли между попарно расположенными рядами роликов 1 и 2, нижний из которых (2) погружён в бак с раствором [* 1] . Во время движения по петле, плёнка находится в растворе, подвергаясь химико-фотографической обработке [14] . Продолжительность обработки регулируется длиной петли и скоростью движения. Для осуществления нескольких операций обработки, плёнка последовательно проходит через несколько баков с разными растворами. После окончания химико-фотографической обработки плёнка поступает в сушильное отделение, где производится её сушка нагретым воздухом и намотка в рулон. На рисунке представлена схема простейшей проявочной машины, рассчитанной на обработку чёрно-белой негативной или позитивной киноплёнки. Экспонированная киноплёнка, находящаяся в светонепроницаемой кассете в рулоне 3 попадает в загрузочный магазин 5. После загрузочного отделения, киноплёнка попадает в проявочное, где расположены баки с проявителем 6, водой для промежуточной промывки 7 и фиксажом 8. Жирной линией обозначена часть корпуса, которая должна быть светонепроницаемой или находиться в затемнённом помещении. После фиксажа киноплёнка попадает в бак 9, где осуществляется её окончательная промывка, после которой готовый фильм попадает в сушильное отделение 10. Высушенная плёнка через разгрузочный магазин 11 сматывается в рулон 4. Существующие проявочные машины, применяемые в кинопроизводстве, значительно сложнее. Они могут содержать несколько десятков баков и секций роликов, обеспечивая выполнение любого количества операций. Отдельная категория проявочных машин вместо жидких растворов применяет при работе вязкие обрабатывающие пасты, наносимые на светочувствительный слой фотоматериала. Такая технология наиболее характерна для компактных типов процессоров, поскольку исключает большую часть устройств традиционных машин.

Устройство

Проявочная машина, рассчитанная на работу с жидкими растворами, состоит из лентопротяжного и приводного механизмов, баков для растворов и воды, насосов, сушильного шкафа и многочисленных вспомогательных устройств: кассет, систем терморегулирования растворов и воздуха, дозаторов, влагоснимателей, блокировочных устройств и пульта управления. В одних проявочных машинах все узлы собраны в жёстком порядке, рассчитанном на определенный технологический процесс обработки киноплёнок, например только для цветных негативных или для контратипных. В других машинах узлы выполнены из унифицированных блоков, позволяющих собирать их в различных комбинациях, обеспечивающих проведение любого технологического процесса обработки киноплёнок: негативного, позитивного или обращаемого. В современном кинопроизводстве проявочные машины рассчитаны, главным образом, на два технологических процесса: ECN-2 [15] для негативных и контратипных киноплёнок, и ECP-2 для позитивных [16] .

Лентопротяжный механизм

Лентопротяжный механизм проявочной машины может быть однопетельным или многопетельным [3] [17] . В однопетельных машинах киноплёнка делает между верхним и нижним роликами одну петлю, погружаясь в бак только один раз. Многопетельные лентопротяжные механизмы предусматривают несколько соосных роликов внизу и вверху, между которыми киноплёнка делает несколько петель, двигаясь по спирали. Такая конструкция позволяет удлинить путь киноплёнки в каждом баке и таким образом, увеличить её скорость, подняв производительность машины. Машины малой производительности выполняются по более простой однопетельной схеме, которая более компактна. Нижний ряд роликов может свободно подвешиваться на петлях киноплёнки, или перемещаться специальной кареткой, регулируя длину петель и продолжительность обработки в каждом баке.

По траектории плёнки проявочные машины также делятся на машины с полным и частичным погружением механизма в обрабатывающие растворы [3] . Механизм с частичным погружением предусматривает наличие верхних роликов, расположенных над поверхностью раствора, в то время, как механизмы с полным погружением рассчитаны на перемещение киноплёнки без выхода из раствора. Второй тип предпочтительнее с точки зрения качества обработки, поскольку позволяет избежать контакта эмульсии с воздухом, окисляющим раствор и приводящим к образованию вуали. Однако, полное погружение механизма требует тщательной герметизации механизма и изготовления деталей из химически инертных материалов.

Лентопротяжный механизм любой проявочной машины рассчитан на безостановочную работу. Поэтому, в начале и конце тракта каждая машина оснащается магазинами с запасом киноплёнки [18] . Находящийся в начале тракта загрузочный магазин 5 предназначен для возможности перезарядки кассет. При окончании киноплёнки в одной кассете, нижняя ветвь роликов начинает подниматься, выбирая образовавшийся запас плёнки, и не требует остановки машины на время перезарядки. После зарядки следующей кассеты и подклейки её киноплёнки к оставшемуся в устье концу предыдущей, движение возобновляется и магазин снова набирает запас плёнки. Аналогичную роль выполняет разгрузочный магазин 11 со стороны готового рулона [* 2] . Система сигнализации автоматически сообщает об окончании рулона непроявленной плёнки или о заполнении приёмного рулона.

Транспортирование киноплёнки до середины 1950-х годов осуществлялось зубчатыми барабанами, однако современные машины оснащаются механизмами с фрикционным способом передвижения плёнки гладкими роликами из материалов, работающих по принципу присоски [19] . Фрикционные ролики не повреждают перфорацию и позволяют сделать машины многоформатными, то есть пригодными для обработки плёнок разной ширины [8] . Применение вместо роликов в лентопротяжном механизме эластичных валиков, позволяет обрабатывать листовые фотоматериалы. В сочетании с применением вязких обрабатывающих растворов, фрикционный лентопротяжный тракт используется в универсальных компактных процессорах для листовых плёнок разных форматов в рентгенографии, полиграфии и аэрофотографии. Механизм проявочных машин приводится в движение одним или несколькими электродвигателями. Баки для растворов, которые могут быть очень агрессивными, чаще всего изготавливаются из нержавеющей стали или полимеров, устойчивых к химическому воздействию. Каждая операция производится в отдельном баке или в нескольких баках, заполненных одним и тем же раствором. Баки машин, рассчитанных на работу в затемнённом помещении, открыты. В машинах, устанавливаемых в освещённом помещении, баки закрываются светонепроницаемой крышкой [3] .

Циркуляция и поддержание растворов

Отдельные устройства отвечают за поддержание постоянной температуры обрабатывающих растворов, непрерывно циркулирующих в баках при помощи специальных насосов. Такие устройства называются термостатами и работают по принципу теплообмена с водой, нагреваемой или охлаждаемой машиной. Теплообмен происходит в специальных теплообменниках [20] . Для повышения равномерности обработки, часто применяется принцип противотока, то есть циркуляции растворов в баках в направлении, противоположном движению киноплёнки. Кроме того, специальные устройства обеспечивают непрерывное перемешивание растворов или даже их подачу под давлением на киноплёнку.

Изменение свойств растворов в результате их химического расхода, компенсируется дозаторами — специальными устройствами, подающими добавки свежих растворов. Дозаторы могут быть поплавковыми, добавляющими свежий раствор по мере расхода рабочего, поршневыми или другой конструкции. Компенсация уменьшения активности растворов зачастую производится растворами, содержащими в концентрированном виде компоненты, наиболее активно расходуемые в процессе обработки. Например, в проявителе в наибольшей степени расходуются проявляющие вещества, поэтому в компенсирующей добавке они содержатся в концентрированном виде, тогда как бромистый калий и другие антивуаленты не содержатся вообще [16] . Несмотря на постоянное освежение растворов, их периодическая замена необходима из-за загрязнения продуктами проявления, другими растворами и желатиной эмульсии. В больших проявочных машинах полная замена проявляющих растворов производится ежемесячно [16] . Самым неприхотливым из растворов является фиксаж, который может «ходить по кругу», постоянно обновляясь, до трёх лет [16] . Несколько меньше фиксажа служит отбеливатель.

Для предотвращения заноса одних растворов в другие при переходе киноплёнки из бака в бак, между баками устанавливаются специальные влагосниматели, которые могут быть основаны на сдуве раствора с поверхности при помощи потока воздуха, или изготавливаться в виде эластичных отжимов. Такие же устройства удаляют остатки воды перед сушкой эмульсии в сушильном отделении.

Кроме перечисленных устройств, для полноценной работы проявочной машины должна быть организована технологическая периферия [16] :

- подготовка воды высокого качества для промывки киноплёнки и приготовления обрабатывающих растворов;

- система рециркуляции избытка обрабатывающих растворов, образующегося в процессе пополнения свежими добавками и использования этого избытка при приготовлении новых добавок [* 3] ;

- система нейтрализации и очистки сточных вод, а также утилизации отработанных растворов — в том числе регенерация серебра;

Состав и характеристики обрабатывающих растворов, а также качество воды постоянно контролируются в специальной лаборатории цеха обработки плёнок. Машины, установленные в одном цехе и работающие по одному процессу, чаще всего объединяют по системе циркуляции и регенерации растворов, что упрощает их приготовление и повышает равномерность характеристик [21] .

Сушильное отделение

Сушка фотоматериала является не менее важным этапом его обработки, поскольку характеристики изображения могут изменяться в случае нарушения её режимов. Существуют два способа удаления влаги с киноплёнки и других видов фотоматериалов: конвективный и радиационный [3] . При конвективном способе сушка производится потоком нагретого воздуха, подаваемого в сушильное отделение соплами или перфорированными трубами. От чистоты воздуха зависит конечное качество изображения, поскольку пыль и твёрдые частицы, попавшие на киноплёнку, образуют на эмульсии трудноудалимые дефекты. Для подготовки воздуха могут использоваться разомкнутая или замкнутая системы. Разомкнутая система подготовки производит отбор воздуха непосредственно из помещения, в котором установлена машина. После очистки при помощи фильтров и нагрева, воздух попадает в сушильное отделение и выводится за пределы помещения. Замкнутая система обеспечивает наилучшие условия сушки, поскольку обеспечивает практически полную очистку. Основой такой системы является кондиционер с влагопоглотителем. При этом одна установка может снабжать воздухом для сушки сразу несколько проявочных машин, установленных в одном цеху.

Радиационный способ сушки предусматривает нагрев киноплёнки инфракрасным или СВЧ-излучением [18] . Такой способ позволяет значительно ускорить сушку, но требует индивидуального подбора режима облучения для каждого типа плёнки. Кроме того, радиационный способ, в значительно большей степени, чем конвективный, представляет опасность скручивания киноплёнки и повреждения эмульсионных слоёв.

Производительность

Производительность проявочных машин отличается в зависимости от их назначения и размеров. На кинокопировальных фабриках, занимающихся тиражированием фильмокопий, производительность может достигать 3000—6000 погонных метров в час [3] . Современная крупная кинокопировальная фабрика способна изготавливать 150—200 фильмокопий в день, которые должны обрабатываться цехом обработки плёнок за это же время [22] . В цехах киностудий пользуются машинами средней производительности 800—2000 м/ч. Специальные машины для работы в экспедиционных условиях и фильм-процессоры для фотоплёнки обладают малой производительностью 25—100 м/ч. Производительность машины зависит от скорости движения киноплёнки и объёмов её баков. Большие баки с многопетельными каретками позволяют обеспечивать большие скорости движения киноплёнки за счёт длинного пути и продолжительного нахождения в каждом баке. Увеличение производительности машин возможно при увеличении температуры обрабатывающих растворов, сокращающем время каждой операции [23] . Однако, увеличение температуры отрицательно сказывается на сохранности эмульсионного слоя, который может отслаиваться или повреждаться при слишком горячих растворах. Большинство современных унифицированных процессов лабораторной обработки фотоматериалов рассчитаны на высокие температуры в 38° C и выше.

Высокопроизводительные машины кинокопировальных фабрик нуждаются в постоянной загрузке работой, из-за технологической сложности запуска. Общая длина траектории киноплёнки в такой машине может достигать нескольких километров и одновременно в машине могут находиться несколько частей фильмокопий, проходящих разные стадии обработки. Запуск машины требует зарядки ракорда, заполняющего весь лентопротяжный тракт, и заливки нескольких тонн растворов. Поэтому, остановка таких машин может происходить раз в несколько лет во время ремонта или чистки. Всё остальное время машина работает круглосуточно [8] .