- Какие сопряженные детали при разборке двигателей не разукомплектовывают

- Промежуточная аттестация в группе №26

- Конкурс профмастерства

- V2: Дефектация деталей — 3

- Особенности разборки различных соединений

- Как ремонтировать автомобиль

- Разборочные работы

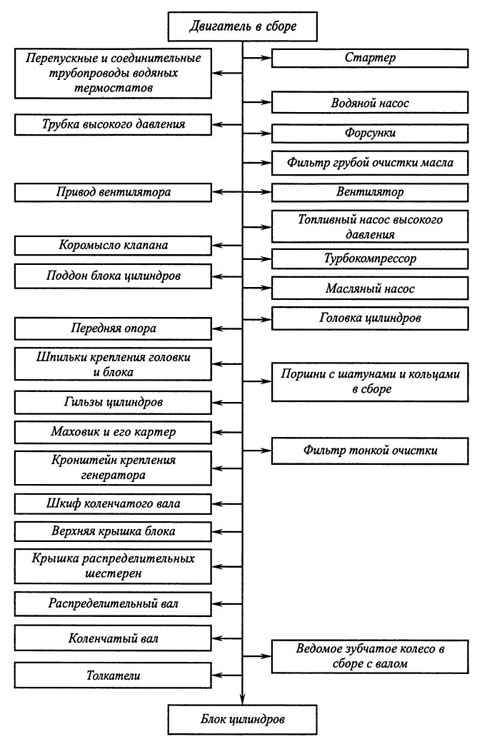

- Технологическая разборка двигателя.

- Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

Какие сопряженные детали при разборке двигателей не разукомплектовывают

29 ноября в Государственном автономном образовательном учреждении Мурманской области среднего профессионального образования «Полярнозоринский энергетический колледж» прошел региональный конкурс профессионального мастерства по укрупненной группе специальностей «Транспортные средства» для обучающихся, студентов учреждений среднего профессионального образования.

В конкурсе принимали участие команды из девяти учебных заведений среднего профессионального образования Мурманской области.

Наш колледж на конкурсе представляла команда в составе: преподавателя профессиональных дисциплин Добровольского Евгения Ивановича, обучающихся второго курса группы №26 Загребина Вадима и Федулова Александра.

На торжественном открытии конкурса с приветствием выступили: директор Полярнозоринского энергетического колледжа – Сергеева Д.Р.; председатель оргкомитета – Габаина Н.Н.; представители предприятия «Кольская АЭС-Авто».

Конкурс состоял из трех этапов.

По результатам жеребьевки наша команда свое участие в конкурсе начала с практического задания по замене колодок переднего тормоза автомобиля ВАЗ-2114.

Второе задание, тоже практическое, заключалось в замере размеров шеек коленчатого вала автомобиля ВАЗ-2109.

Третьим заданием было решение тестового задания, состоящего из 25 вопросов выбранных в случайном порядке из 100 возможных.

Промежуточная аттестация в группе №26

19 ноября в группе второго курса №26 прошла промежуточная аттестация по итогам производственной практики.

На промежуточной аттестации обучающимся было предложено пройти четыре этапа практических работ.

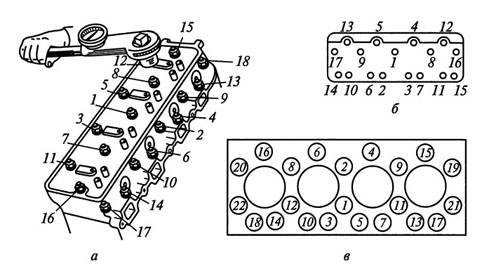

Первый этап. На этом этапе обучающимся предлагалось из деталей собрать карбюратор и определить «лишние»

детали из предложенных к сборке.

Второй этап. На этом этапе обучающимся предлагалось из деталей собрать топливный насос бензинового двигателя и определить «лишние» детали из предложенных к сборке.

Третий этап. На этом этапе обучающиеся должны были собрать ось с коромыслами двигателя ЗИЛ-130.

Четвертый этап. На этом этапе обучающиеся должны были отрегулировать зазоры в клапанах двигателя ЗИЛ-508.

Перед началом аттестации прошла жеребьевка, для определения состава команд. После чего команды приступили к прохождению этапов аттестации, при этом были использованы профессиональные компетенции, приобретенные в период практики.

Конкурс профмастерства

14 ноября в рамках подготовки к региональному конкурсу профессионального мастерства по укрупненной группе «Транспорт» в Североморском технологическом колледже проходил конкурс профессионального мастерства по профессии «Автомеханик».

В конкурсе принимали участие обучающиеся первого и второго курсов. В программу конкурса входило три этапа.

Первый этап теоретический. Обучающимся было предложено решение тестового задания по темам, изучаемым по предметам: «Устройство, техническое обслуживание и ремонт автомобилей», «Материаловедение», «Охрана труда», «Слесарное дело». Из ста вопросов предлагалось ответить на двадцать пять.

Второй этап практический. Обучающиеся должны были выполнить замеры коренных шеек коленчатого вала легкового автомобиля, определить их конусность и эллипсность и дать заключение о возможности дальнейшего его использования.

Третий этап также практический. Обучающиеся должны были выполнить замену тормозных колодок передних колес легкового автомобиля ВАЗ-2105.

V2: Дефектация деталей — 3

V1: Производственный процесс ремонта машин и оборудования. Основные понятия и определения — 9

S: Комплекс работ по устранению отказов машины с целью восстановления ее работоспособности путем замены отдельных элементов этой машины называется…

S: Ремонт, при котором машина (агрегат) подвергается полной разборке и который предусматривает восстановление ее (его) полного ресурса с заменой любых частей, включая базовые, называется …

S: Комплекс работ, выполняемый в определенной последовательности на специальных рабочих местах, который обеспечивает приведение неисправных машин в работоспособное состояние, называется …

+: производственным процессом ремонта

-: технологическим процессом ремонта

-: технологической операцией ремонта

S: Часть производственного процесса, в течение которого происходит изменение состояния ремонтируемого объекта (формы, размера, свойств и т.д.) называется …

-: производственным процессом ремонта

+: технологическим процессом ремонта

-: технологической операцией ремонта

S: Часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все последовательные действия рабочего и оборудования по восстановлению (обработке) детали, называется …

-: производственным процессом ремонта

-: технологическим процессом ремонта

+: технологической операцией ремонта

S: Ремонт, при котором принадлежность составных частей машины (сборочной единицы) не сохраняется, называется …

S: Ремонт, при котором принадлежность составных частей машины сохраняется, называется …

S: Установите последовательность выполнения операций при капитальном ремонтe автомобиля

3: очистка агрегатов

1: наружная очистка

2: разборка на агрегаты и сборочные единицы

5: восстановление деталей

S: Установите последовательность выполнения операций сборки грузового автомобиля при капитальном ремонте.

1: комплектация деталей

5: обкатка автомобиля

2: сборка агрегатов и сборочных единиц

3: сборка автомобиля из агрегатов и сборочных единиц

4: окраска автомобиля (при необходимости)

V2: Очистка объекта ремонта — 5

S: Источником образования накипи в системе охлаждения ДВС является вода, содержащая соли …

S: Наилучшее моющее действие раствора синтетических моющих средств при очистке загрязненных деталей машин проявляется при температуре …

S: Наиболее эффективным методом регенерации моющих растворов является …

S: Загрязнения в виде накипи на деталях системы охлаждения двигателя можно удалить …

-: моющим раствором CMC

-: водой при температуре 75-85°С

S: Нагар является характерным загрязнением таких деталей, как …

-: плунжер топливного насоса

V2: Разборка машин и агрегатов — 5

S: Какие из перечисленных объектов являются деталью?

-: шатун в сборе с крышкой шатуна

S: Какие из перечисленных объектов являются сборочной единицей?

+ : шатун в сборе с крышкой шатуна

S: При разборке двигателя категорически не допускается разукомплектовывать детали соединений:

+: шатун – нижняя крышка шатуна

-: блок цилиндров – головка блока

+: блок цилиндров – крышки коренных подшипников

-: поршень – поршневой палец

S: При разборке сборочных единиц заржавевшие соединения отмачивают …

S: При выпрессовке и запрессовке подшипников необходимо пользоваться наставками и оправками, изготовленными из …

V2: Дефектация деталей — 3

S: Комплекс работ по определению состояния деталей и возможности их повторного использования называется …

S: Прогиб коленчатого вала можно замерить с помощью …

-: центров и штангенрейсмуса

-: центров и микрометра

+: центров и индикаторной головки

-: центров и глубиномера

S: Износ внутренней поверхности гильзы цилиндра двигателя определяют с помощью …

Особенности разборки различных соединений

Автомобиля и его агрегатов

Основные правила при разборке

Разборку авто и их агрегатов производят в соответствии со следующими основными правилами:

1)Сначала снимают легко повреждаемые и защитные части ( электро оборудование, топливо и масло проводы, шланги, крылья и т.д. ), затем самостоятельные сборочные единицы радиатор, кабину, двигатель, редуктор, которые очищают разбирают на детали.

2)Агрегаты ( гидра системы, электрооборудование, топливной системы, пневма системы и т. д. ) после снятия с авто направляются на спецучастки или рабочие места, для определения технического состояния, а при необходимости ремонта.

3)В процессе ремонта не рекомендуется разукомплектовывать сопряженные пары, которые на заводе изготовителе обрабатывают в сборе или балансируют ( крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленвал с маховиком двигателя ). Детали не подлежащие обезличиванию метят, связывают или соединяют болтами и укладывают в отдельную пару или обеспечивают их сохранность другими способами.

4)В процессе разборки необходимо использовать стенды съёмники, приспособления, инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилие по их периметру. При выпресовке подшипников, сальников, втулок применяют оправки и выкладки с мягкими наконечниками.

5)Крепежные детали при разборке машины укладывают в тару или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности. При разборке особенно чугунных деталей во избежание появление трещин от перекосов, сначала отпускают все болты или гайки на пол оборота, а затем отсоединяют их полностью.

6)Открытие полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуры после снятия с машины закрывают крышками и пробками.

7)Если метки перед разборкой плохо заметны, необходимо их восстановить или по новому нанести.

8)При выполнении разборочных работ следует знать способы и особенности их выполнения.

9)Для подъёма и транспортировке деталей и агрегатов более 20 кг используют подъемно – транспортные средства и надежные захватные приспособления.

Процесс разборки непосредственно зависит от степени относительной подвижности деталей и возможности их демонтажа. По конструкции и условием эксплуатации соединения деталей делят на подвижные и неподвижные. Соединения делят на разъёмные ( свободно разбираемые ) и неразъемные ( неразборные ). В современных машинах разъемные соединения = 80% всех соединений. Такие соединения могут быть полностью разобраны без повреждения соединительных и крепежных деталей. Разборке подлежат следующие соединения:

1) Не подвижные разъёмные соединения ( резьбовые, шпоночные )

2) Неподвижные, неразъемные ( прессовые, заклепочные )

3) Подвижные разъёмные ( валы – подшипники, плунжеры – втулки

4)Подвижные неразъемные ( характерны для некоторых типов подшипников качения и запорных клапанов ).

Как ремонтировать автомобиль

Разборочные работы

Виды соединений и технология сборки агрегатов.

Разборка — это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта автомобилей и агрегатов составляет 10. 15 % общей трудоемкости ремонта. При этом около 60 % трудоемкости приходится на резьбовые, а около 20% — на прессовые соединения. Технологический процесс разборки дает ремонтному предприятию до 70 % деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6. 10 % от их цены, отремонтированные в 30. 40%, а замена деталей в ПО. 150%.

Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов производят в соответствии со следующими основными правилами:

сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специализированные участки или рабочие места для определения технического состояния и при необходимости ремонта; в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами; в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом запрещается пользоваться ударными инструментами;

Технологическая разборка двигателя.

Крепежные детали (гайки, болты, шпильки) при разборке машины укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу). При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

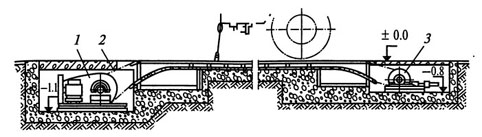

В основу механизации разборочных участков ремонтных предприятий положен ряд принципов: процесс разборки строится по поточному методу; агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи; перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, — это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы — это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали — напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т. д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов. С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно устройство технологических потолков. Технологический потолок — это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электроталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120. 220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.