3.4. Сборка двигателя. Подготовка к сборке двигателя и первичная сборка.

ПОДГОТОВКА К СБОРКЕ ДВИГАТЕЛЯ

Перед сборкой двигателя необходимо все его детали очистить от нагара и смолистых отложений.

Нельзя промывать в щелочных растворах детали изготовленные из алюминиевых сплавов (головку цилиндров, поршни, крышки и др.), так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

— для алюминиевых деталей:

| сода (Na2СО3), г | 18,5 |

| мыло (зеленое или хозяйственное), г | 10,0 |

| жидкое стекло, г | 8,5 |

| вода, л | 1,0 |

— для стальных деталей:

| каустическая сода (NаОН), г | 25 |

| сода (Na2СO3), г | 33 |

| мыло (зеленое или хозяйственное), г | 8,5 |

| жидкое стекло, г | 1,5 |

| вода, л | 1 |

При сборке двигателя необходимо соблюдать следующие условия:

1. Протереть все детали чистой салфеткой и продуть сжатым воздухом, а все трущиеся поверхности смазать чистым маслом.

2. Осмотреть детали перед постановкой на место (нет ли трещин, сколов, забоин и других дефектов), проверить надежность посадки запрессованных в них других деталей. Дефектные детали подлежат ремонту или замене на новые.

3. Все резьбовые детали (шпильки, пробки, штуцеры), если они вывертывались или были заменены в процессе ремонта, необходимо ставить на герметик УГ-6, УГ-9, или на сурике, или белилах, разведенных на натуральной олифе. Все неразъемные соединения, например, заглушки блока цилиндров и т.п. должны ставиться на нитролаке.

4. К постановке на двигатель не допускаются:

— шплинты, шплинтовочная проволока и стопорные пластины, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— поврежденные прокладки;

— детали, имеющие на резьбе более двух забитых или сорванных ниток;

— болты и шпильки с вытянутой резьбой;

— болты и гайки с изношенными гранями.

5. Размеры сопрягаемых деталей, а также зазоры и натяги в сопряжениях при сборке двигателя и его узлов приведены в Приложении 2.

ПЕРВИЧНАЯ СБОРКА ДВИГАТЕЛЯ

Сборку двигателя производить в следующем порядке:

— очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок;

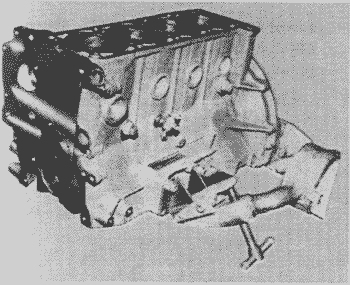

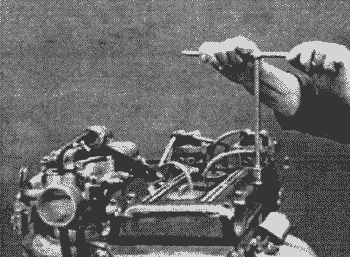

— закрепить блок цилиндров на стенде (рис.48), внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером не изношенный поясок над верхним компрессионным кольцом. Металл следует снимать вровень с изношенной поверхностью цилиндра;

— вывернуть пробки масляного канала и продуть все масляные каналы сжатым воздухом. Завернуть пробки на место;

— подсобрать коленчатый вал, для чего вывернуть пробки грязеуловителей шатунных шеек и удалить из них отложения, промыть и продуть воздухом, поставить пробки на место, затянуть их моментом 37. 41 Н•м (3, 8. 4, 2 кгс•м);

— проверить состояние рабочих поверхностей коленчатого вала. Забоины, задиры и др. наружные дефекты не допускаются;

— протереть салфеткой постели под вкладыши в блоке и в крышке коренных подшипников;

— установить в постели блока вкладыши коренных подшипников верхние (с канавками), а в постели крышек — нижние (без канавок), протереть вкладыши салфеткой и смазать их маслом для двигателя;

— протереть салфеткой коренные и шатунные шейки коленчатого вала, смазать их чистым маслом и установить вал в блок цилиндров;

— смазать маслом и установить полушайбы упорного подшипника:

верхние — в проточки третьей коренной постели антифрикционным слоем к щеке коленчатого вала;

нижние — вместе с крышкой третьего коренного подшипника. Усики полушайб должны зайти в пазы крышки;

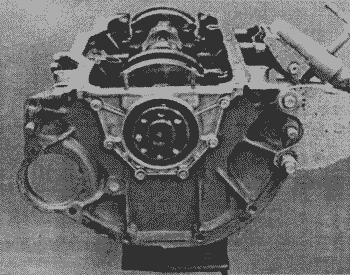

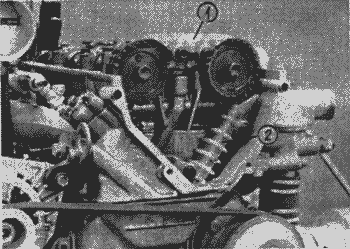

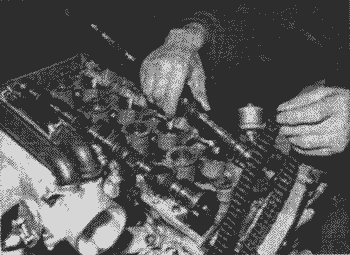

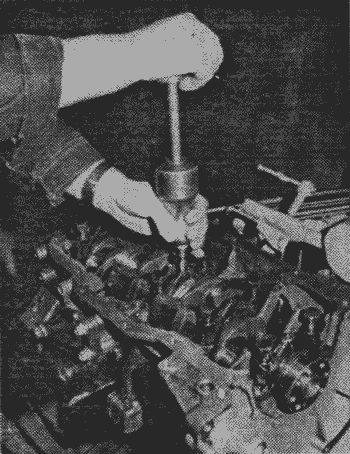

— установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты крепления крышек коренных подшипников моментом 98. 107, 9 Н•м (10. 11 кгс•м) (рис.49);

Рис. 48. Установка блока на стенд

Рис. 49. Установка крышек коренных подшипников

— провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии;

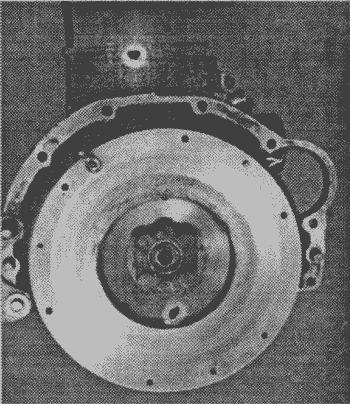

— взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе. Если сальник имеет изношенные рабочие кромки или слабо охватывает фланец коленчатого вала — заменить его новым. Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки;

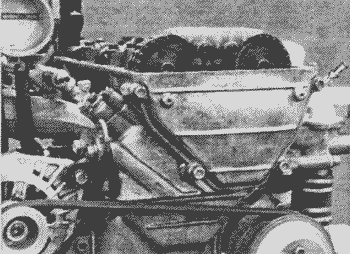

— заполнить на 2/3 полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель к блоку болтами с моментом 11, 76. 17, 64 Н•м (1, 2. 1, 8 кгс•м) (рис. 50);

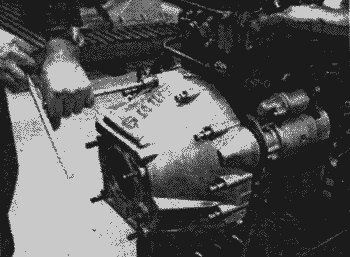

— установить маховик на задний конец коленчатого вала с совмещением отверстия в маховике со штифтом (рис.51);

— установить шайбу болтов маховика, наживить и затянуть болты с моментом 70, 56. 78, 4 Н•м (7, 2. 8, 0 кгс•м).

Рис. 50. Установка держателя заднего сальника коленчатого вала

Рис. 51. Установка маховика

3.2. Ремонт двигателя. Разборка двигателя.

Двигатели, поступающие в ремонт, должны быть тщательно очищены от грязи.

Разборку двигателя, как и сборку, рекомендуется производить на стенде, позволяющем устанавливать двигатель в положениях, обеспечивающих свободный доступ ко всем деталям во время разборки и сборки. Разборку и сборку двигателей необходимо производить инструментом соответствующего размера (гаечные ключи, съемники, приспособления), рабочая поверхность которых должна быть в хорошем состоянии.

При индивидуальном методе ремонта детали, пригодные для дальнейшей работы, должны быть установлены на свои прежние места. Для этого такие детали как поршни, поршневые пальцы, поршневые кольца, шатуны, вкладыши, клапаны, гидротолкатели и др., при снятии их с двигателя, необходимо маркировать любым способом, не вызывающим порчу деталей (кернение, надписывание, прикрепление бирок и др.), или укладывать их на стеллажи с пронумерованными отделениями в порядке, соответствующем их расположению на двигателе.

При обезличенном методе ремонта двигателей надо помнить, что крышки шатунов с шатунами, крышки коренных подшипников с блоком цилиндров, крышки опор распределительных валов с головкой цилиндров обрабатываются в сборе и поэтому их раскомплектовывать нельзя.

В гидронатяжителях раскомплектация корпуса с плунжером не допускается.

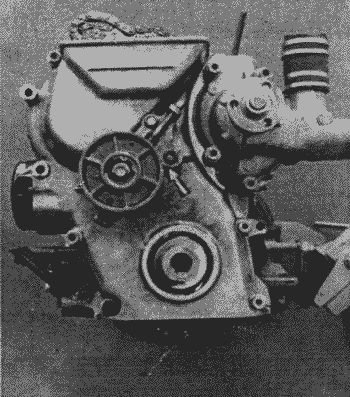

Перед тем, как приступить к разборке основных механизмов двигателя, необходимо снять картер сцепления (рис.19), навесное оборудование: стартер, приводной ремень, генератор, датчики.

Рис.19. Снятие картера сцепления

Рис.20. Снятие крышки клапанов с катушками зажигания

Установить двигатель на стенд.

Разборка механизмов двигателя:

— отсоединить шланги подогрева дросселя;

— отсоединить шланги вентиляции картера;

— снять регулятор холостого хода;

— снять ресивер;

— снять впускную трубу;

— снять выпускной коллектор;

— отсоединить провода высокого напряжения с наконечниками от свечей;

— вывернуть свечи;

— снять крышку клапанов с катушками зажигания (рис.20);

— снять переднюю крышку головки цилиндров (рис.21);

— снять верхний и средний успокоители цепи (рис.22);

— снять крышку верхнего гидронатяжителя цепи и гидронатяжитель;

Рис.21. Снятие передней крышки головки цилиндров

Рис.22. Снятие верхнего 1 и среднего 2 успокоителя цепи

— отвернуть болт крепления звездочки впускного распределительного вала, удерживая ключом распредвал от проворачивания и снять звездочку;

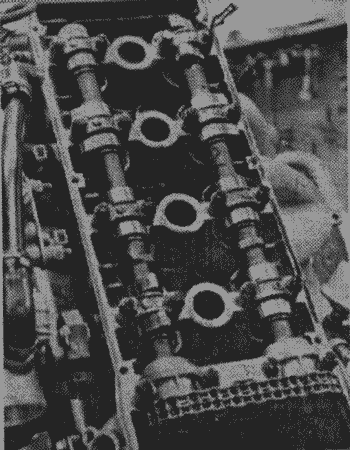

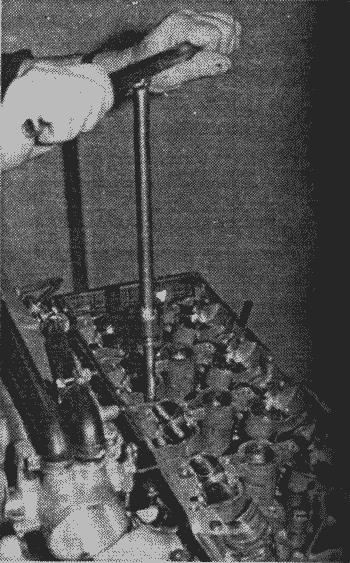

— снять крышки распределительных валов, проверив правильность меток на них (рис.23);

— снять цепь со звездочки выпускного распределительного вала и вынуть распределительные валы (рис.24);

Рис.23. Снятие крышек опор распределительных валов

Рис.24. Снятие распределительных валов

— ослабить хомуты шланга корпуса термостата (рис.25);

— снять термостат с корпусом;

— отсоединить скобу крепления трубки отопителя, снять шкив водяного насоса;

— отвернуть болты крепления головки цилиндров;

— снять головку цилиндров (рис.26). Если нет необходимости в разборке и ремонте термостата, ресивера, впускной трубы, выпускного коллектора и головки цилиндров, головка цилиндров может быть снята вместе с этими узлами;

— с помощью присоски вынуть гидротолкатели из головки;

Рис.25. Ослабление хомутов шланга корпуса термостата

Рис.26. Снятие головки цилиндров

— снять усилитель картера сцепления (рис.27);

— снять масляный картер и масляный насос (рис.28);

— отвернуть масляный фильтр (в случае его замены);

Рис.27. Снятие усилителя картера сцепления

Рис.28. Снятие масляного насоса

— снять крышки шатунов вместе с вкладышами (рис.29);

— вынуть поршни вместе с шатунами (рис.30). Перед разборкой шатунно-поршневой группы проверить правильность меток на шатунах и их крышках, а также их соответствие порядковым номерам цилиндров;

Рис.29. Снятие крышек шатунов

Рис.30. Выемка поршней с шатунами

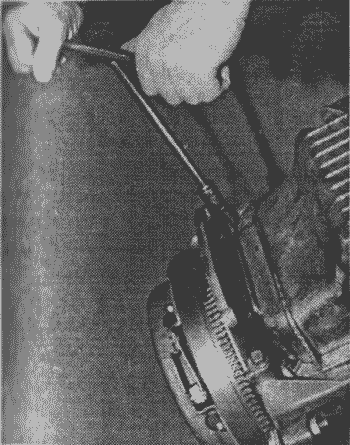

— отвернуть храповик и снять шкив коленчатого вала (рис.31);

— снять крышку нижнего гидронатяжителя цепи и гидронатяжитель (рис.32);

Рис.31. Снятие шкива коленчатого вала

Рис.32. Снятие нижнего гидронатяжителя цепи

— снять водяной насос;

— снять натяжной ролик (рис.33);

— снять крышку цепи. Если нет необходимости в разборке и ремонте натяжного ролика и водяного насоса, крышка цепи может быть снята с этими узлами;

— расконтрить болты крепления звездочек промежуточного вала, снять звездочки и цепь;

Рис.33. Снятие натяжного ролика

— отвернуть болты фланца промежуточного вала;

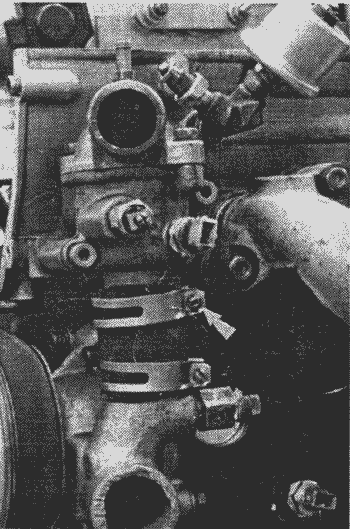

— снять крышку привода масляного насоса и вынуть шестигранный валик и привод масляного насоса (рис.34);

— отвернуть гайку и снять с промежуточного вала шестерню привода маслонасоса;

— вынуть промежуточный вал;

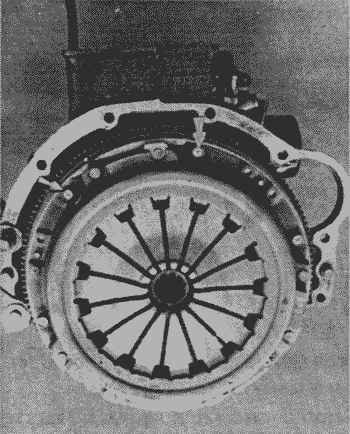

— снять сцепление (рис.35) и маховик;

— снять задний сальникодержатель;

Рис.34. Выемка привода масляного насоса

Рис.35. Снятие сцепления

— отвернуть болты крепления крышек коренных подшипников коленчатого вала;

— снять крышки коренных подшипников коленчатого вала вместе с вкладышами и упорными полушайбами, проверив правильность меток на крышках (рис.36);

Рис.36. Снятие крышек коренных подшипников

— вынуть коленчатый вал в сборе с втулкой и звездочкой;

— снять втулку и звездочку с коленчатого вала.

UAZ Patriot Первый › Logbook › Ремонт ЗМЗ 409 Вскрытие. День первый. ч1

Не так давно прикупил я БУ-шный движок для своего патра. Мой пробежал более 180 ткм, пережил две замены ГРМ и четыре замены прокладки ГБЦ. Помимо этого много чего было по мелочам. Уже более 100 ткм я его не разбирал и он начал подавать признаки клинической смерти — отсутствие тяги, масло в впускном ресивере и синий дым после стоянки с заведенным двигателем. Плюсом расход масла более литра на тысячу пробега.

Почему купил другой двигатель а не стал делать свой? Потому что имеется застарелая трещина в ГБЦ, задраны распредвалы и их постели, погнут один-два поршня и разбиты их направляющие. Это было ещё 100ткм назад, значит ситуация ещё плачевнее, а значит я попадаю на головку в сборе, что выходит в бюджет покупки мотора БУ целиком. Плюсом я имею возможность спокойно ковырять движку передвигаясь на автомобиле.

Итак подопытный агрегат:

ЗМЗ-409 Евро-2 с хантера со всем навесным кроме стартера.

Снимаю впускной ресивер, шкивы, насос ГУР, крышку клапанов

В качестве справочной информации решил проверить фазы распредвалов.

Ставлю ВМТ по риске на шкиве

при этом двадцатый зуб встает напротив ДПКВ

Валы стоят практически идеально:

Пора разбирать дальше. Внутри довольно чисто, без шлама, но все в темно лаке

Снял верхний и ослабил средний успокоители цепи, раскрутил и сбил звездочки:

Видимй износ на звездах отсутствует:

Скидываю бугеля распредвалов:

И бугели и шейки распредвалов в практически идеальном состоянии

Убираю оба распреда

Откручиваю и скидываю головку

Внутри довольно много нагара.

А ещё мотор однозначно вскрывали и меняли прокладку ГБЦ! Хотя продаван бил себя пяткой в грудь что на движке муха не сидела! Мудло.

Герметик даже на прокладку зачем-то намазали: