- Как собирают Ferrari на заводе в Италии [фотографии процесса сборки]

- Взгляд изнутри на то, как задумки компании Ferrari становятся моделями Ferrari в самом сердце Маранелло

- Начало заводского тура

- Как собирают Ferrari на заводе в Италии [фотографии процесса сборки]

- Взгляд изнутри на то, как задумки компании Ferrari становятся моделями Ferrari в самом сердце Маранелло

- Начало заводского тура

- Ferrari внедрила новую технологию производства мотора Ф1. В ней используется порошок

- По информации источников Motorsport.com, в Маранелло решили отказаться от технологии литья при производстве деталей для силовой установки.

Как собирают Ferrari на заводе в Италии [фотографии процесса сборки]

Взгляд изнутри на то, как задумки компании Ferrari становятся моделями Ferrari в самом сердце Маранелло

Тур по заводу Ferrari в Маранелло редкая удача, и, как правило, эта привилегия распространяется только на владельцев моделей Ferrari. Закончив со сравнительным тестом моделей лучших спортивных моделей 2013 Subaru BRZ vs. 2012 Mazda Miata, мы напросились в святая святых и нам пошли навстречу. Тур без ограничения на фото- и видеосъемку практически неслыханная привилегия, но мы были удостоены такой чести и провели целый день на заводе по сборке суперкаров. Итак, разрешите пригласить и вас на завод Ferrari, на котором рождаются автомобили линейки F12berlinetta.

Начало заводского тура

Входная дверь в храм Ferrari. Заводские ворота и несколько зданий завода датируются 1940-м годом, когда компания переехала из Модены в Маранелло. Фото- и видо- камеры здесь не приветствуются, но не сегодня.

Вид на завод сверху. Завод состоит из двух сборочных линий: на первом этаже собирают автомобили с двигателями V-8, немного выше сборка моделей с двигателем V-12.

Алюминиевый каркас кузова автомобиля Ferrari 458 Italia, стоящий на конвейере и готовый к начальной стадии сборки. Каркас и элементы кузова выплавляются на заводе Ferrari Carrozzeria Scaglietti в г. Модене, а затем поступают в Моранелло для сборки.

Техник устанавливает проводку в стенке автомобиля Ferrari 458 Spyder.

Воздушно — транспортная система «змейка» проходит через всю сборочную ленту, облегчая переход с одной линии на другую.

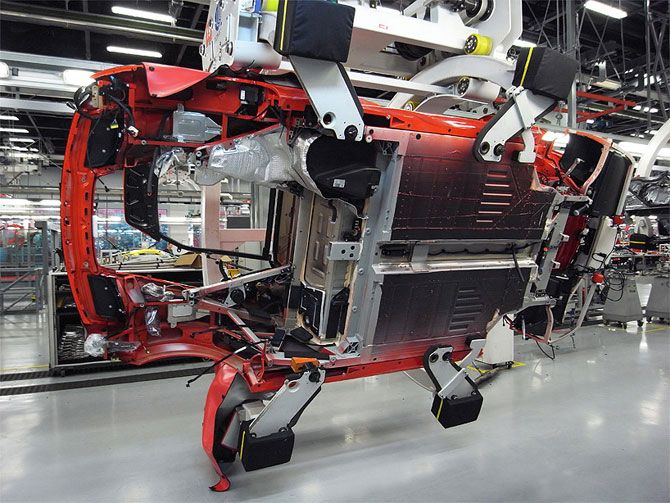

Массивные клещи прижимают каркас автомобиля, открывая эргономичный доступ к труднодоступным местам. В данном случае мы видим вращение опоры для установки изоляции днища Ferrari California.

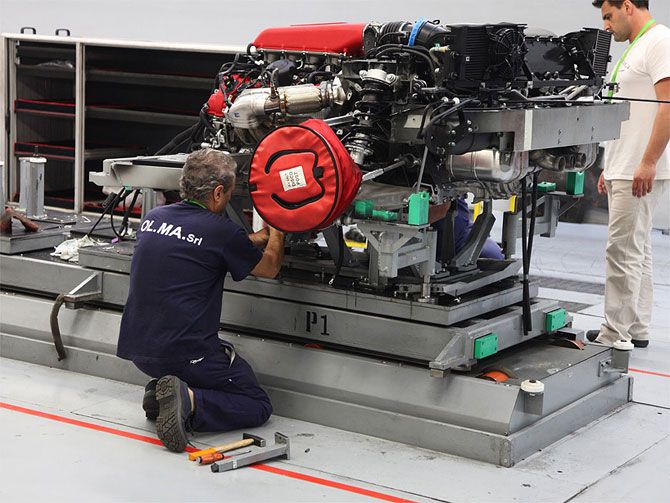

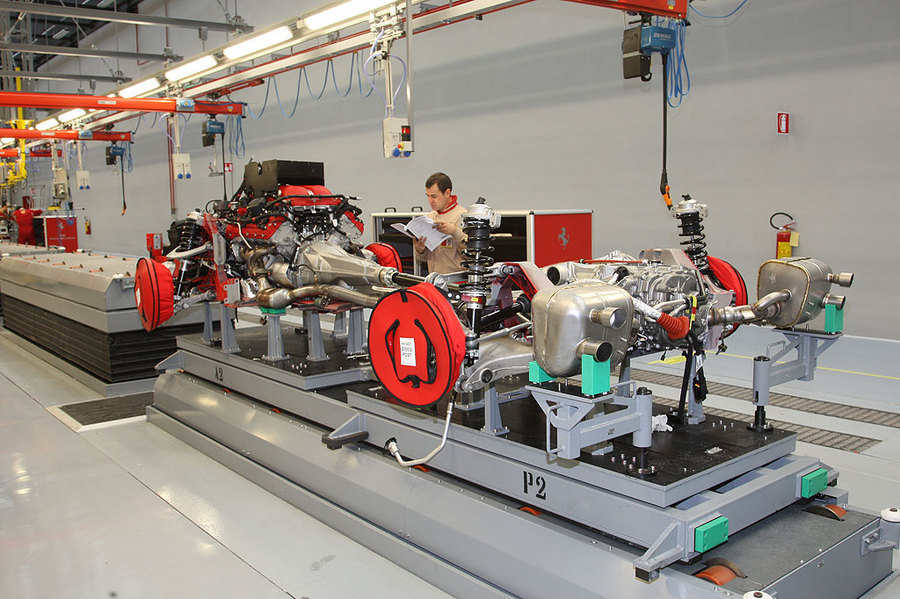

Тем временем, на другом конце завода, техники подготавливают сборку двигателей. Два отдельных блока соединяются друг с другом на сборочной линии.

Перед сборкой, двигатели должны проделать длинный путь через сложный машинный цех Ferrari, который расположен в отдельном здании.

Руководство завода не забывает о морально-психологическом состоянии своих работников: в цехах стоят отдельные садики с широколиственными растениями, небольшая коллекция автомобилей Ferrari, музей с экспонатами, представляющими историческое значение для компании.

Карта захвата завода

Вернемся к сборочной линии завода Ferrari. Здесь мы видим столики-роботы. Они перемещают собранные кузова автомобилей к местам, где в них будет установлен двигатель.

С установленной трансмиссией модели автомобилей Ferrari, в подвешенном состоянии, заканчивают свое путешествие и выкатываются на землю.

Настройка приборной панели

Модель Ferrari 458 на заключительном этапе процесса сборки.

Недавно законченные автомобили Ferrari 458 ожидают проверки качества. Каждая из моделей машин Ferrari проходит тщательные тестирования на контроль качества перед отправкой с завода, включая испытательную поездку по дорогам вокруг Моранелло.

На втором этаже, в сборочном цехе моделей с двигателем V-12, идет такой же процесс, как на первом этаже. Огромные окна в крыше и панели из отполированного металла пропускают естественное освещение в цеха здания Жана Новеля. Каждая станция на сборочной линии имеет таймер обратного отсчета, который указывает на предстоящий «сдвиг» в работе.

Спортивная модель Ferrari F12berlinetta на ранней стадии сборки. В F12 содержится 12 разных алюминиевых сплавов. Сочетание различных видов алюминия снизили вес шасси и общей конструкции кузова на 50 кг, увеличив жесткость на кручении на 20 процентов. О технологии уменьшения веса автомобиля мы уже писали в материале «Ультра легкий принцип построения автомобилей от Ауди»

Сборочные столы поднимают автомобилm для улучшения эргономики работников.

Очередная ступень сборочной линии автомобилей модели Ferrari.

Рабочие соединяют воедино сборочные единицы в непосредственной близости от производственной линии и перемещают их как раз вовремя, чтобы пересечься с автомобилем, для которого они (сборочные единицы) были запланированы.

Кожа ягненка для кресел моделей Ferrari.

90 процентов машин, собранных на заводе, выполняются по техническим предпочтениям покупателя. Такую услужливость своим клиентом мы уже встречали на заводе по сборке машин класса люкс – Bugatti.

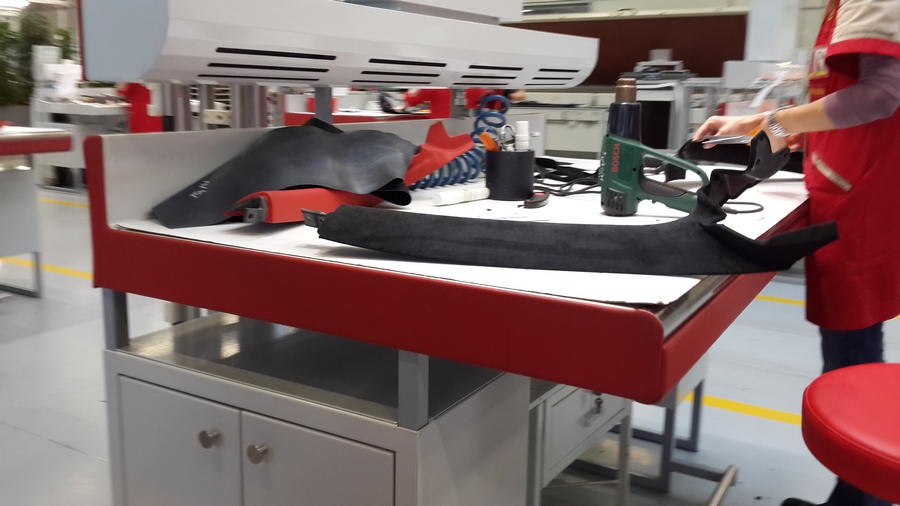

В портняжной мастерской можно выбрать цвет ремней безопасности, лейбл Ferrari и цвет строки обшивки сидений.

Работницы завода сшивают вместе кусочки кожи, которые потом будут натянуты на каркас и пену сидений модели F12berlinetta.

Работники сборочной линии используют необходимые автомобильные инструменты с механическими системами поддержки. Эти инструменты снижают нагрузку на работников и улучшают скорость и качество работы.

Установка углеродно-керамических тормозов.

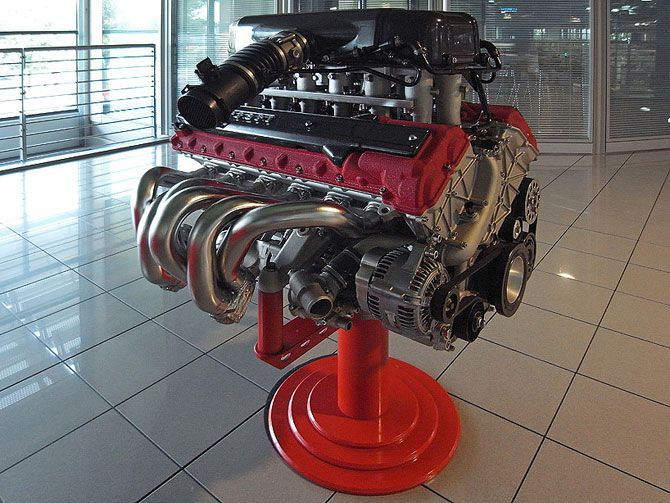

Двигатель V-12 ручной сборки мощностью в 730 лошадиных сил, который мотивирует каждую модель F12berlinetta.

Редкий момент, когда автомобиль в статическом состоянии.

О новых моделях, вышедших с завода Ferrari, читайте в наших будущих статьях, подписываясь на рассылку здесь .

Как собирают Ferrari на заводе в Италии [фотографии процесса сборки]

Взгляд изнутри на то, как задумки компании Ferrari становятся моделями Ferrari в самом сердце Маранелло

Тур по заводу Ferrari в Маранелло редкая удача, и, как правило, эта привилегия распространяется только на владельцев моделей Ferrari . Закончив со сравнительным тестом моделей лучших спортивных моделей 2013 Subaru BRZ vs. 2012 Mazda Miata , мы напросились в святая святых и нам пошли навстречу. Тур без ограничения на фото- и видеосъемку практически неслыханная привилегия, но мы были удостоены такой чести и провели целый день на заводе по сборке суперкаров. Итак, разрешите пригласить и вас на завод Ferrari, на котором рождаются автомобили линейки F12berlinetta.

Начало заводского тура

Входная дверь в храм Ferrari. Заводские ворота и несколько зданий завода датируются 1940-м годом, когда компания переехала из Модены в Маранелло. Фото- и видо- камеры здесь не приветствуются, но не сегодня.

Вид на завод сверху. Завод состоит из двух сборочных линий: на первом этаже собирают автомобили с двигателями V-8, немного выше сборка моделей с двигателем V-12.

Алюминиевый каркас кузова автомобиля Ferrari 458 Italia, стоящий на конвейере и готовый к начальной стадии сборки. Каркас и элементы кузова выплавляются на заводе Ferrari Carrozzeria Scaglietti в г. Модене, а затем поступают в Моранелло для сборки.

Техник устанавливает проводку в стенке автомобиля Ferrari 458 Spyder .

Воздушно — транспортная система «змейка» проходит через всю сборочную ленту, облегчая переход с одной линии на другую.

Массивные клещи прижимают каркас автомобиля, открывая эргономичный доступ к труднодоступным местам. В данном случае мы видим вращение опоры для установки изоляции днища Ferrari California.

Тем временем, на другом конце завода, техники подготавливают сборку двигателей. Два отдельных блока соединяются друг с другом на сборочной линии.

Перед сборкой, двигатели должны проделать длинный путь через сложный машинный цех Ferrari , который расположен в отдельном здании.

Руководство завода не забывает о морально-психологическом состоянии своих работников: в цехах стоят отдельные садики с широколиственными растениями, небольшая коллекция автомобилей Ferrari, музей с экспонатами, представляющими историческое значение для компании.

Пара роботов по прозвищу Ромео и Джульетта подгоняют элементы салона.

Вернемся к сборочной линии завода Ferrari. Здесь мы видим столики-роботы. Они перемещают собранные кузова автомобилей к местам, где в них будет установлен двигатель.

С установленной трансмиссией модели автомобилей Ferrari, в подвешенном состоянии, заканчивают свое путешествие и выкатываются на землю.

Автомобиль благополучно вернулся на твердую поверхность, хотя ей и оказалась движущаяся лента на всю длину здания. С этого момента начинается установка дверей, окон, кресел, отделка салона.

Практически законченные модели Ferrari California и Ferrari 458 на заключительном этапе процесса сборки.

Недавно законченные автомобили Ferrari 458 ожидают проверки качества. Каждая из моделей машин Ferrari проходит тщательные тестирования на контроль качества перед отправкой с завода, включая испытательную поездку по дорогам вокруг Моранелло.

На втором этаже, в сборочном цехе моделей с двигателем V-12, идет такой же процесс, как на первом этаже. Огромные окна в крыше и панели из отполированного металла пропускают естественное освещение в цеха здания Жана Новеля. Каждая станция на сборочной линии имеет таймер обратного отсчета, который указывает на предстоящий «сдвиг» в работе.

Спортивная модель Ferrari F12berlinetta на ранней стадии сборки. В F12 содержится 12 разных алюминиевых сплавов. Сочетание различных видов алюминия снизили вес шасси и общей конструкции кузова на 50 кг, увеличив жесткость на кручении на 20 процентов. О технологии уменьшения веса автомобиля мы уже писали в материале « Ультра легкий принцип построения автомобилей от Ауди »

Сборочные столы поднимают автомобилm для улучшения эргономики работников.

Очередная ступень сборочной линии автомобилей модели Ferrari.

Рабочие соединяют воедино сборочные единицы в непосредственной близости от производственной линии и перемещают их как раз вовремя, чтобы пересечься с автомобилем, для которого они (сборочные единицы) были запланированы.

Кожа ягненка для кресел моделей Ferrari.

90 процентов машин, собранных на заводе, выполняются по техническим предпочтениям покупателя. Такую услужливость своим клиентом мы уже встречали на заводе по сборке машин класса люкс – Bugatti .

В портняжной мастерской можно выбрать цвет ремней безопасности, лейбл Ferrari и цвет строки обшивки сидений.

Работницы завода сшивают вместе кусочки кожи, которые потом будут натянуты на каркас и пену сидений модели F12berlinetta .

Работники сборочной линии используют необходимые автомобильные инструменты с механическими системами поддержки. Эти инструменты снижают нагрузку на работников и улучшают скорость и качество работы.

Установка углеродно-керамических тормозов.

Двигатель V-12 ручной сборки мощностью в 730 лошадиных сил, который мотивирует каждую модель F12berlinetta.

Редкий момент, когда автомобиль в статическом состоянии.

О новых моделях, вышедших с завода Ferrari, читайте в наших будущих статьях, подписываясь на рассылку здесь .

Ferrari внедрила новую технологию производства мотора Ф1. В ней используется порошок

По информации источников Motorsport.com, в Маранелло решили отказаться от технологии литья при производстве деталей для силовой установки.

Потерпев очередное – уже пятое по счету – поражение от Mercedes, в Скудерии готовы пойти на решительные шаги и внедрить совершенно новые принципы производства силовы установок, которые обещают серьезные преимущества благодаря использованию новых материалов и технологий.

По нашей информации, для машины 2019 года с внутренним индексом 670, которая сейчас находится в активной разработке, конструкторы моторостроительного департамента во главе с назначенным год назад Коррадо Иотти готовят нечто революционное.

Глобальная идея состоит в том, чтобы повысить ресурс двигателя. Это не только снизит вероятность отказа, но и позволит использовать его в более форсированном режиме, что очень поможет пилотам на трассе.

Регламент 2019 года позволит использовать в гонках дополнительные 5 кг топлива (110 против нынешних 105). Расчеты показывают, что это позволит добавить порядка 3% мощности или около 20 л.с. в абсолютном выражении. И хотя команды по-прежнему смогут использовать три комплекта основных элементов мотора на сезон, а количество этапов не изменится по сравнению с 2018-м, из-за лишней мощности нагрузка на двигатели вырастет.

Именно поэтому изменения будут для Ferrari как нельзя кстати. Их суть в том, что разработанная британской компанией Renishaw технология позволяет производить самые важные детали – блоки цилиндров и головки блоков – таким образом, чтобы гарантированно избежать внутренних неоднородностей структуры металла (даже самые небольшие отклонения в структуре являются губительными для двигателей, учитывая уровень нагрузок в Ф1).

Если говорить совсем просто, в Renishaw придумали отливать металлические детали из порошка практически таким же образом, как на 3D-принтере. Особенность технологии в том, что исходная модель может иметь сколь угодно сложную форму, но это не помешает воспроизвести ее с максимальной точностью. Изготовить подобные элементы с помощью традиционного литья зачастую просто невозможно.

Кроме того, в дело пойдут особые сплавы алюминия, которые позволят получить выигрыш в массе без ущерба прочности. При этом они позволят сжигать в цилиндрах новое топливо, которое также лучше прежнего, не опасаясь отказа.

После успешной реализации технологии «реактивного поджигания» конструкторы Ferrari стремятся двигаться дальше, а для этого нужно еще более повышать давление в камере сгорания. Это повышает детонационную нагрузку на детали мотора, ограничивая развитие технологии. Новый мотор позволит справиться с более высоким давлением.

Главным конструктором проекта 670 является Энрико Кардиле. С точки зрения шасси его команда делает упор на дальнейшее снижение лобового сопротивления, уже доказавшего свою эффективность на модели SF71H. Новый двигатель позволит им оптимизировать систему охлаждения, а также даст конструкторам выигрыш от снижения массы.

Новые сплавы позволят мотору работать в чуть менее комфортных условиях с точки зрения охлаждения, а значит, есть шанс сэкономить место и сделать аэродинамику машины более агрессивной. Чтобы добиться этого, есть возможность задействовать разный состав алюминиевого порошка в разных местах одной и той же детали, делая самые важные участки более термостойкими.

Особенность технологии еще и в том, что процесс производства занимает значительно меньше времени. Большинство деталей можно произвести за пару дней, еще один плюс в том, что 95% отходов, которые получаются в процессе производства, можно использовать при изготовлении следующих элементов.

Чтобы понять, о каком сокращении сроков идет речь, достаточно сказать, что прежде изготовление одного блока цилиндров в сборе требовало в общей сложности девяти месяцев труда, на головку блока уходило три месяца. Теперь же можно говорить о нескольких неделях. По этой же причине можно будет гораздо оперативнее внедрять обновления, то есть делать так, чтобы каждый из трех моторов по ходу чемпионата отличался от другого. Те, недостатки, которые будут выявлены на первой силовой установке, получится исправить в третьей.

Ранее Скудерия уже экспериментировала с 3D-печатью для производства отдельных деталей мотора.

В теории использование технологии от Renishaw сулит Ferrari одни только преимущества. Как получится на практике – ответит только предстоящий сезон чемпионата мира.