- Изготовление деревянного колеса

- Правила производства деревянных колес

- Гнутье обода деревянного колеса

- Обработка ступицы

- Обработка спиц

- Деревянное колесо сборка

- Оковка деревянного колеса

- Деревянное колесо своими руками

- Правила изготовления деревянных колес

- Процесс изготовления деревянного колеса

- Гнутье обода деревянного колеса

- Изготовление ступицы

- Изготовление спиц

- Сборка деревянного колеса

- Оковка деревянного колеса

Изготовление деревянного колеса

Долгое время в нашей стране пострадавшей от многочисленных воин, не было и малейшего благополучия. Большинство населения жило за гранью бедности, и если в 20-30 годы в Европе и Америке по улицам городов рассекали сотни автомобилей. То в тоже время в России конь и телега были единственным средством для перевозок, для 90 процентов населения.

Изучая старую советскую литературу, шестидесятых годов, нет да и встретишь какую нибудь статью. О том, как правильно и важно делать качественные деревянные колеса.

В послевоенное время существовал даже ГОСТ 705—41 которым были установлены основные правила и размерные, советы, как сделать деревянное колесо.

Правила производства деревянных колес

ГОСТ, надо признать был жесткий, четко ограничивал следующие размеры: наружные (включая толщину шины) диаметры колес для одноконных повозок: передних 630 и 720 мм, задних — 900 мм; для пароконных: передних 900 мм и задних 1080 мм.

Деревянное колесо для телеги, предназначено было как правило для гужевых повозок. И состояло оно из обода цельногнутого, цельноободного (обод изготовлен из одного деревянного бруска). Или собранного из секций так называемые косяковые (колеса у которых обод состоит из нескольких частей — косяков). А также цельнодеревянных спиц и ступицы, с бронзовой втулкой, для ходимости.

Кроме того деревянное колесо для телеги гужевого транспорта, для придания прочности наши мастера, укрепляли своими руками металлическими поковками.

По всей стране колеса изготавливались в простейших колесных мастерских. Где трудилось как правило три четыре человека.

Процесс изготовления, деревянных колес состоит из следующих операций: подготовки заготовок и их обработки, сборки и оковки колеса.

Заготовкой для колеса, в московской губернии, как правило служил взрослый за 70 лет плотный клен. Дерево валили, затем нарезали на чурбаки длинной от 30 сантиметров до 2 метров. В таком виде заготовкам давали просохнуть, после кололи топором на косяки или разрезали двуручной пилой.

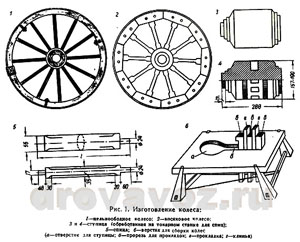

Гнутье обода деревянного колеса

Распаренные заготовки, для деревянных колес изгибали на круге. Делали это следующим образом. Один конец заготовки, закрепляли вместе с кругом железной шиной, в выемке между кругом и упором, на свободный конец двое рабочих нажимают с силой руками. Когда закрепленный конец несколько согнется свободный конец закрепляли тросом или цепью соединяли с жердью и продолжали гнуть.

Конец ободной заготовки окончательно изгибали при помощи ручного ворота. По окончании гнутия обода, деревянного колеса, концы обода связывали проволокой, или как раньше лыком. И оставляли обод вместе с шиной на круге, примерно на 30 минут для остывания.

Обод сгибали чаще всего в сторону сердцевины, значительно реже в сторону заболони.

На таком станке работали трое рабочих: двое гнули заготовки, один следит за правильным изгибанием ее на круге. За смену вырабатывали с большим трудом 40 — 45 ободьев.

Изготовленный ободья деревянного колеса, сортировали и укладывали под навесом на подкладках по 20 шт. один на другой (запахом в разные стороны) или в штабели.

Обод прострагивали рубанком с четырех сторон для придания ему гладкости и правильной формы поперечного сечения. На вогнутой стороне его (матке), просверливали ручным коловоротом гнезда, концы запаха обрезали.

Обработка ступицы

Каждое деревянное колесо для телеги имело ступицу. Ступица это — центральная часть колеса, соединяющаяся посредством спиц с ободом. Длина ее 280 мм, диаметр 167 и 190 мм как показано на чертеже ниже.

Обрабатывали ступицы в ножных самодельных токарных станках. Происходило это весьма эффектно: одной ногой рабочий ремесленник постоянно качать маятник, в это время, заготовка вращалась со скоростью 30 — 40 оборотов в минуту. А резцом, служило длинное приспособление в форме лопатки, которое, обрезало разваренное дерево, будущей ступицы деревянного колеса.

Изготавливали ступицы, из кряжей твердых лиственных пород диаметром 20—26 см. Кряжи распиливают на отрезки длиной, равной длине ступицы. Диаметр заготовок от 200 до 250 мм с градацией через 10 мм. Заготовки диаметром 200 и 210 мм предназначались для ступиц диаметром 167 мм, остальные — для ступиц диаметром 190 мм. Заготовки сначала грубо отесывали топором, затем окончательно обрабатывали на токарных станках.

После обточки ступицы, в центре по продольной оси просверливали отверстие, для надевания на ось повозки. А в средней, утолщенной, части долбили по окружности гнезда для спиц: 10—11 шт. для переднего колеса, 11—12 шт. для заднего. Гнезда предварительно намечали циркулем или при помощи металлического шаблона с отверстиями.

После этого, на ступицу деревянного колеса, насаживали четыре металлических обруча (кольца): один на утолщенный конец, другой на более тонкий.

Обработка спиц

Спицы закрепляли одним концом в гнездах ступицы, другим — в гнездах обода. Конец спицы, укрепленный в ступице, называют всадом, конец, укрепленный в ободе, — застригом (круглый шип). Шипы спиц изготовляли такой длины, чтобы концы их не доходили до втулки ступицы на 12—13 мм, а в ободе — до его внешней поверхности (подшинной части) на 2—3 мм.

При работе колеса, наибольшие усилия возникают в части спицы, расположенной у ступицы, поэтому у всада спицу делают толще.

Нормальные размеры спицы: ширина у места заделки в ступицу — не менее 55 мм, у места заделки в обод — не менее 50 мм, толщина шипа, заделываемого в ступицу, не менее 17 мм, диаметр шипа, заделываемого в обод, — не менее 24 мм, сечение в средней части по малой оси — не менее 35 мм.

Изготовляли спицы, из твердых лиственных пород, путем раскалывания или распиливания кряжей. Пиленые заготовки строгали, колотые сначала обтесывали топором, затем строгали. Размеры и формы спиц проверяли по шаблону.

Заготовки для спиц деревянного колеса, одноконных и пароконных повозок имеют следующие размеры: длина 320, 360, 450 и 540 мм, толщина 45 мм, ширина 65 мм.

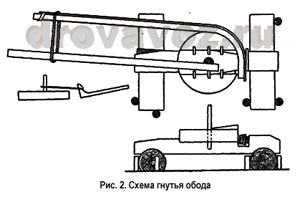

Деревянное колесо сборка

Первой операцией при сборке колеса, является сборка репья, забивка спиц в гнезда ступицы (репьем называется ступица с закрепленными в ней спицами). После сборки репья, размечают длину спицы и место зарезки верхнего круглого шипа. Каждой спице, торцовкой придают нужную длину, затем зарезают шип лучковой пилой.

Последней операцией является насадка обода, которая в мастерских производилась в особых верстаках — колеснях как на следующем чертеже.

Колесня представляет собой стол, в крышке которого вырезано круглое отверстие, окованное полосовым железом. Отверстие сообщается с продольной прорезью, вырезанной в крышке стола, в которую вставляется несколько деревянных прокладок. Репей укладывают в колесню таким образом, чтобы ступица находилась в круглом отверстии крышки стола, а одна из спиц была расположена над продольной прорезью. На репей накладывают обод, одно из гнезд которого должно находиться против спины, расположенной над прорезью стола. Забивая между прокладками деревянные клинья, насаживали гнездо обода на шип спины.

Закончив эту операцию, репей с ободом поворачивали до момента, когда следующая спица окажется над прорезью крышки стола, насаживают гнездо обода на ее шип и. т. д.

Оковка деревянного колеса

Внешнюю сторону колеса обхватывали металлической шиной толщиной 8—12 мм и шириной 45—60 мм, затем скрепляли с ободом болтами в трех-четырех местах, а на стыках его накладывали железные обоймы.

Чтобы обод не растрескивался и не срабатывался, боковые щеки его с обеих сторон спиц проклепывают. В просверленное в ступице отверстие забивали чугунную или бронзовую втулку.

Деревянное колесо своими руками

Сейчас чаще к телегам цепляют колеса с шинами – ехать так комфортнее, меньше трясет на ухабах, но для лошади гораздо проще тянуть телегу на деревянных колесах, они легче по ходу и грязь к ним меньше пристает.

Технология изготовления колеса может пригодиться для тачки, телеги или другого устройства с вращающимися элементами конструкции.

Правила изготовления деревянных колес

Ранее деревянные колеса изготавливались согласно ГОСТа, который жестко ограничивал размеры: наружные диаметры колес для одноконных телег должны были иметь диаметр 630 и 720 мм передних колес и 900 задних, а для пароконных повозок передние диаметры были 900 мм, а задние – 1080 мм.

Деревянное колесо, которое чаще всего использовалось для гужевых повозок, состояло из цельногнутого обода или было цельноободным (из единого деревянного бруска). Также встречались собранные из секций (косяковые) колеса и колеса с цельнодеревянными спицами и ступицей. Иногда деревянные колеса укрепляли металлическими поковками.

Процесс изготовления деревянного колеса

Изготовление деревянных колес состоит из следующих этапов: подготовки заготовок, обработки, сборки и оковки колес.

В качестве заготовки для колеса обычно мастера используют кленовую древесину. Раньше дерево рубили, нарезали на чурбаки по 30 сантиметров и больше (до двух метров), а потом заготовки сохли до нужной кондиции. Далее их кололи топорами на косяки или пилили двуручной пилой.

Гнутье обода деревянного колеса

Конец заготовки окончательно догибали ручным воротом, а затем концы обода связывали лыком или проволокой и оставляли на круге на пол часа для остывания.

В этом процессе обычно участвовало 3 работника – двое гнули обод, а третий следил за правильным сгибанием заготовки на круге. За одну смену при определенной сноровке удавалось согнуть 40-45 ободов.

Готовые ободы сортировали и укладывали под навесом один на другой по 20 штук.

Затем обод обрабатывали рубанком для придания гладкости, а на вогнутой его стороне просверливали гнезда.

Изготовление ступицы

Ступица является центральной частью колеса, которая через спицы соединяется с ободом. По стандарту ее длина равна 280 мм, а диаметры 190 и 167 мм.

В старину ступицы обрабатывали в ножных самодельных токарных приспособлениях. Одной ногой рабочий качал маятник, и заготовка вращалась на скорости 30-40 оборотов в минуту. В качестве резца использовали длинное приспособление в виде лопатки, которое обрезало распаренное дерево.

Для ступиц использовали заготовки из твердых лиственных пород диаметром 20-25 см. Деревянные полена распиливали на отрезки по длине ступицы. Диаметр заготовки мог быть от 200 до 250 мм с шагом в 10 мм. Заготовки до 210 мм шли на ступицы диаметром 167 мм, а остальные размеры были для ступиц с диаметром 190 мм.

Предварительно ступицы обрабатывались топором, а потом их дорабатывали на токарных станках. Затем в центре в продольном направлении сверлили отверстие для оси повозки, а в утолщении посредине делали гнезда для спиц в количестве 10-11 штук для переднего колеса или 11-12 шт. для заднего колеса. Места гнезд размечали по шаблону.

Затем на ступицу надевали 4 металлических обруча: на утолщенные конец и на более тонкий.

Изготовление спиц

Делались спицы из твердой лиственной древесины. Заготовки пилили на чурбаки нужной длины, строгали или обтесывали топором. Заготовки спиц по стандартам имели размеры: толщину 45 мм, ширину 65 мм и длину 320, 360, 450 и 540 мм.

Спицы крепятся одной стороной в гнездах ступицы, а второй в ободе. Часть спицы, закрепляемая в ободе, называется застригом, а в ступице – всадом. Шипы спиц надо делать такими, чтобы их концы не доходили до до внешней поверхности обода на пару миллиметров, а до втулки ступицы на 12-13 мм. У всада спица должна быть толще, поскольку здесь возникают наибольшие усилия. Бесспорно, болезнь лучше предупредить, чем впоследствии лечить осложнения, вызванные заболеванием.

- Возле заделки в обод – не меньше 50 мм

- Возле заделки в ступицу – не меньше 55 мм

- Диаметр шипа в ободе – не менее 24 мм

- Толщина шипа в ступице – не меньше 17 мм

- Сечение по средней части на малой оси – не меньше 35 мм

Размеры и форму спиц проверяли специальным шаблоном.

Сборка деревянного колеса

- Сначала собирали репья (это названием ступицы с закрепленными спицами) и забивали спицы в гнезда ступицы

- Затем размечали место зарезки верхнего шипа и длину спицы.

- Каждую спицу обрезали до нужной длины и зарезали шип с помощью лучковой пилы.

- Завершали работу насадкой обода на специальных верстаках — колеснях.

Он представлял собой стол с крышкой, в которой вырезано кругло отверстие с железной окантовкой.

Отверстие было соединено с продольным вырезом в крышке стола – туда вставляли несколько прокладок из дерева. Ступицу со спицами укладывали на это приспособление так, чтобы сама ступица находилась в круглом отверстии, а одна из спиц – над прорезью в крышке. Затем на репей накладывали обод, причем так, чтобы одно из его гнезд находилось напротив спины, расположенной над продольной прорезью в столе. Между прокладками забивали деревянные клинья и насаживали гнездо обода на шип спины.

Потом колесо поворачивали так, чтобы следующая спица оказывалась над прорезью и гнездо обода насаживали на ее шип.

Оковка деревянного колеса

Для большей крепости и надежности колеса, его внешнюю сторону обхватывали металлической полоской шириной 45-60 мм и толщиной 8-12 мм. Эту шину закрепляли на ободе в 3-4 местах болтами. Для того, чтобы обод не растрескивался, его боковые стороны спиц проклепывали – сверлили отверстие в ступице и забивали туда бронзовую или чугунную втулку.