Конвейерный метод производства Генри Форда

p, blockquote 1,0,0,0,0 —>

Почему Форд резко повысил зарплату рабочим, работающим на конвейере.

p, blockquote 2,0,1,0,0 —>

p, blockquote 3,0,0,0,0 —>

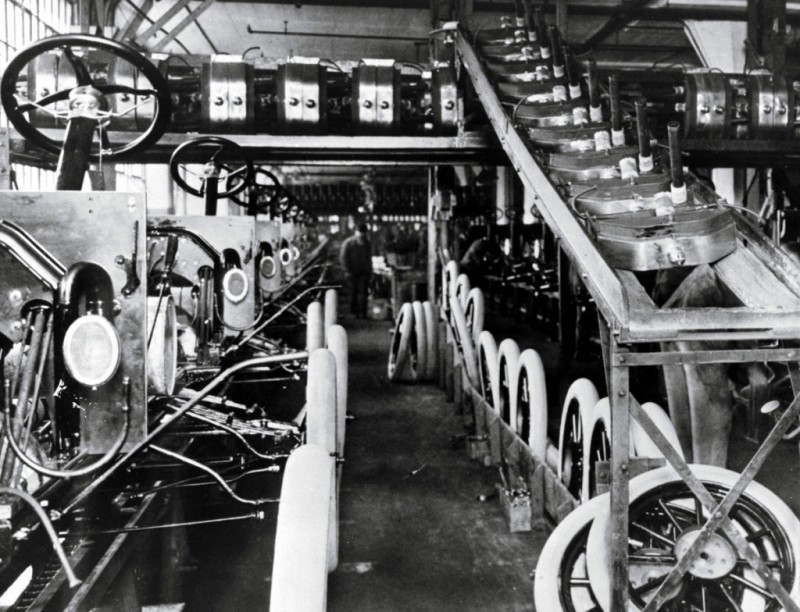

В 1913 году на заводе «Хайленд парк» Генри Форд запустил первый сборочный конвейер в автомобильной промышленности. Сначала конвейерную сборку применили к генератору и двигателю, а затем к шасси (время сборки сократилось вдвое). Кстати, для повышения эффективности труда, вскоре было запущено две конвейерных линии — для рабочих разного роста.

p, blockquote 4,0,0,0,0 —>

p, blockquote 5,1,0,0,0 —>

Результатом данной инновации стало сокращение времени сборки автомобиля (модели Т) с 12 часов до 2-х (это произошло в течении нескольких месяцев), что позволило снизить его себестоимость и сделать его самым популярным автомобилей в США.

p, blockquote 6,0,0,0,0 —>

Помимо повышения эффективности производства за счет стандартизации операций и углубления разделения труда (фордизм), конвейерный метод производства позволил Генри Форду сильно сэкономить на обучении работников (и на квалифицированных работниках). Например, сборка двигателя была раньше требовала от работника довольно высокой квалификации. После того, как процесс сборки двигателя разделили на 84 операции, каждую из которых выполнял отдельный рабочий, какие-то специальные знания от персонала уже не требовались. Каждый рабочий осваивал одну операцию и оттачивал ее выполнение до автоматизма.

p, blockquote 7,0,0,0,0 —>

Повышение эффективности труда за счет конвейерного метода и экономия на квалифицированных рабочих позволила Форду повысить заработную плату работникам и применить на практике «теорию эффективной заработной платы». Дело в том, что конвейерный метод производства делал работу весьма нудной (рабочий много часов подряд делал одно и то же) и сильно изматывал рабочих (нельзя было сделать перерыв и отдохнуть), что привело к росту текучести кадров. Поэтому, повышение заработной платы было во много вынужденным решением (а еще Форд боялся появления профсоюза на своем предприятии).

p, blockquote 8,0,0,1,0 —>

P.S.Чарли Чаплин в 1936 году снял фильм-сатиру на фордизм — «Новые времена».

p, blockquote 9,0,0,0,0 —>

p, blockquote 10,0,0,0,0 —> p, blockquote 11,0,0,0,1 —>

Автоистории: появление первого автомобильного конвейера

14 января 1914 года стало переломным моментом в истории автомобилестроения. В этот день Генри Форд объявил о внедрении нового метода сборки автомобилей на непрерывно движущемся конвейере. Если до этого на сборку одной машины уходило более 12 часов, то после перевода на конвейер время сократилось до двух и даже менее часов. Как следствие «Модель Т» начали выпускать миллионными тиражами.

«Модель Т» или «Жестяная Лиззи» не была первым автомобилем, который собрал Генри Форд, однако до этого сборка проводилась вручную, сам процесс занимал много времени, как следствие, машина была штучным товаром, предметом роскоши. Благодаря изобретению промышленного конвейера для поточного производства автомобилей Форд, как говорили его современники, «посадил Америку на колеса». Дело в том, что конвейер для массового производства использовали и до этого. Однако Генри Форд первым «поставил на конвейер» такую технически сложную продукцию, как автомобиль.

Собственно первую попытку автоматизировать процесс сделали в компании Oldsmobile в 1901 году. Там была организована сборочная линия: детали и узлы будущего автомобиля перемещались на специальных тележках от одного рабочего пункта к другому. Эффективность производства повысилась в несколько раз. Однако Генри Форд хотел улучшить эту технологию.

Генри Форд и его знаменитая «Жестяная Лиззи»

Говорят, что идея автомобильного конвейера пришла в голову Форду после визита на чикагские скотобойни. Там подвешенные на цепях туши двигались от одной «станции» к другой, где мясники отрубали куски, не теряя времени на переходы от одного рабочего места к другому. Как бы то ни было, в 1910 году Форд построил и запустил завод в Хайленд-парке, на котором спустя пару лет и провел первый эксперимент по использованию сборочного конвейера. К цели шли постепенно, первым на сборку пошел генератор, затем правило распространили на весь двигатель, а потом и на шасси.

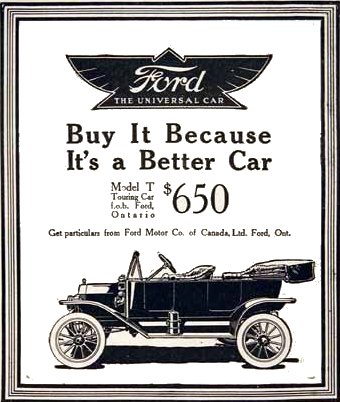

Сократив время на производство автомобиля и различные издержки, Генри Форд снизил и цену автомобиля. Как следствие личная машина стала доступна среднему классу, который прежде мог об этом только мечтать. «Модель Т» вначале стоила 800 долларов, потом 600, а во второй половине 1920-х годов ее стоимость снизилась до 345 долларов, при этом изготавливалась она менее, чем за два часа. По мере снижения цены стремительно увеличивались продажи. Всего было выпущено около 15 млн таких машин.

Благодаря поточному производству стоимость «Модели Т» снизилась до 650 долларов

Успешному производству способствовал не только конвейер, но и толковая организация труда. Во-первых, с 1914 года Форд начал платить рабочим по 5 долларов в день, что было значительно больше, чем в среднем по отрасли. Во-вторых, он сократил рабочий день до 8 часов, в- третьих, он предоставил своим рабочим 2 выходных дня. «Свобода — это право работать приличествующее количество часов и получать за это приличествующее вознаграждение; это возможность самому устраивать свои личные дела», писал Форд в книге «Моя жизнь, мои достижения».

Генри Форд не создавал конвейер: разрушаем популярный миф

Предыстория

Генри Форд, безусловно, является одним из самых знаменитых людей мира, и сложно найти человека, который ничего не знает о нем. Генри знаменит тем, что умудрился сделать доступный для широких масс автомобиль, тем самым подстегнув автомобильную промышленность к бурному развитию. В честь этого человека даже был назван один экономический термин – «фордизм». Термин обозначает новую организацию поточного производства, которая стала возможной при помощи сборочного конвейера.

На самом же деле, Форд собрал первый автомобиль ручным способом, как и все производители того времени. До этого в сборочном цеху устанавливали в ряд шасси, вокруг каждого из которых суетилась бригада из нескольких рабочих — она то устанавливала двигатели, то собирала кузов, то подтаскивала крылья, колеса, коробки с болтами, самостоятельно собирая машину снизу доверху. Себестоимость автомобилей, собранных ручным способом была высока, и поэтому только богатые люди в то время могли позволить себе купить машину.

Как возникло конвейерное производство

Первый шаг к конвейерному производству сделала компания Oldsmobile, которая появилась в 1901 году. Именно этих ребят можно считать изобретателями современного конвейера — все детали и узлы перевозились на тележках от одного рабочего к другому, что позволило увеличить выпуск автомобилей с 400 до 5000 в год. Форд подключил все свои ресурсы для того, чтобы обогнать владельца Oldsmobile Рэнсома Олдса и усовершенствовал систему.

Есть легенда, что идею автомобильного конвейера фабрикант подсмотрел на чикагских скотобойнях — именно там туши, подвешенные на цепях, двигались между «станциями», и именно там мясники отделяли куски туш, не теряя времени на переходы от одного места к другому. В 1910 году Генри построил завод в Хайленд-парке, на котором начал готовиться к эксперименту по внедрению сборочного конвейера, а уже в 1913 году он запустил «пилотный» проект.

Самая первая конвейерная линия Форда использовалась для сборки генераторов. Процесс был разбит на 29 операций, которые выполняли разные рабочие, и это сократило время сборки узла с 20 до 13 минут. А со временем количество операций выросло до 84, при этом время сборки составляло 5 минут.

Постепенно правила разбивки на операции распространились на весь двигатель, а потом и на шасси. Сократив время на производство автомобиля и различные издержки, Генри Форд снизил и цену автомобиля. Как следствие, личная машина стала доступна среднему классу, который прежде мог об этом только мечтать. «Модель Т» вначале стоила 800 долларов, потом 600, а во второй половине 1920-х годов ее стоимость снизилась до 345 долларов, при этом изготавливалась она менее, чем за два часа. Отметим, что по мере снижения цены стремительно увеличивались и продажи. Всего было выпущено около 15 миллионов таких машин.

Предшественники

Безусловно, изобретение Форда стало локомотивом промышленной революции двадцатого века, но он был далеко не первым пользователем конвейера. Генри просто смог успешно адаптировать всемирно значимое изобретение. Отметим, что первые конвейеры были известны ещё несколько тысяч лет назад, и применялись в Китае и Египте для непрерывного орошения полей.

Первый же роликовый конвейер был сделан Хаймлом Годдаром в 1908 году, и именно этот тип конвейером стал широко применяться в автомобильной промышленности. Сам принцип соединения рабочих мест движущейся лентой позволил автомобилю «обрастать» деталями, которые устанавливали рабочие: кто — коробку передач, кто — двигатель, кто — колёса или фары. И так, в конце пути на конвейере стоял уже полностью готовый автомобиль. Нужно сказать, что этот принцип и по сей день соблюдается и используется на большинстве предприятий мира.

Не только конвейер

Безусловно, потоковая сборка автомобиля существенно помогла конвейеру попасть в широкие массы, но кроме этого Генри Форд знаменит тем, что начал платить рабочим по 5 долларов в день — это было значительно больше, чем в среднем по отрасли. Он же сократил рабочий день до 8 часов, а еще предоставил своим рабочим 2 выходных дня. В итоге, один узел доработанный гениальным специалистом, немного уважения к наёмным рабочим, и Генри Форд стал человеком, который навсегда вошел в историю.

Das Auto.

Как рождаются автомобили. Часть 5. Автомобильная свадьба

В сборочном цеху завода Volkswagen кузова автомобилей превращаются в те самые Golf, Tiguan и Touran, которые ездят по дорогам всех континентов.

По рельсам, вмонтированным в потолок цеха, новые Volkswagen перемещаются из одного цеха в другой, чтобы на выходе соединиться с трансмиссией и отпраздновать так называемую автомобильную свадьбу. Добро пожаловать в сборочный цех завода Volkswagen в Вольфсбурге!

Площадь сборочного цеха завода Volkswagen – 56 000 м2. Ежедневно здесь трудится около 5 500 рабочих, 66 роботов и 43 манипулятора, чтобы начинить Golf, Touran и Tiguan всеми «фишками» современного автомобиля, начиная современными системами комфорта в салоне, заканчивая установкой трансмиссии, КПП и двигателя. Но обо всем по порядку.

Сперва по цепному конвейеру окрашенный кузов Golf попадает напрямую в сборочный цех. Тот самый штрих код на левом крыле автомобиля, который был установлен в прессовом цеху во время «крещения автомобиля», несет в себе информацию о типе двигателя, который будет установлен на этом этапе, о комплектации, о КПП. Одним словом, все, что нужно знать рабочим и роботам об этом автомобиле.

С этой минуты кузов Golf становится все более похож на полноценный хэтчбек. Шаг за шагом около 8 000 компонентов кузова и салона станут на свои места, чтобы завершить образ автомобиля. Для начала рабочие при помощи манипуляторов снимают с Golf двери – так проще попасть в салон автомобиля при установке сидений, центральной консоли и прочего оснащения. Доработка дверей ведется параллельно.

Число всевозможных вариантов оснащения Golf превышает 3 миллиона, при этом число комбинаций только самых популярных опций (вид климат-контроля, тип аудио-системы, наличие/отсутствие люка и т.д.) превышает 300 тысяч!

На следующем этапе автомобиль оснащается кокпитом – сразу с ключом зажигания в замке, – вес которого около 50 кг. Рабочие устанавливают его при помощи манипуляторов через левую дверь автомобиля. По специальным датчикам безошибочно определяется точное место установки. Затем кокпит крепится к кузову болтами со стороны моторного отсека.

После установки электропроводки кокпита автомобиль буквально взмывает под потолок, чтобы по специальным рельсам переместиться на следующий этап сборки. Наступает одно из самых главных событий для автомобиля – так называемая «свадьба». Так образно называется процесс соединения кузова с трансмиссией. В этот же момент машина получает свой «паспорт» – номер кузова, который может рассказать владельцу об автомобиле практически все. «Брачный союз» кузова с трансмиссией скрепляется не свадебными кольцами, а особыми «свадебными шурупами»!

На следующем этапе не обойтись без ручного труда. Автомобиль становится на движущуюся платформу и рабочие последовательно устанавливают рулевое колесо, подушки безопасности, сиденья и приборную панель. Здесь же в системы автомобиля заливается рабочая жидкость.

Далее наступает черед установки стекол. Этот этап обязательно показывают всем гостям завода Volkswagen в Вольфсбурге. И оно того стоит! Роботы присосками аккуратно берут стекло, датчики за считанные секунды определяют место установки, и стекло одним движением, с особой точностью фиксируется в проеме. Хореографии действий роботов позавидуют даже профессиональные танцоры.

Затем на нижней части кузова устанавливается тормозная магистраль с развитой системой труб, кабелей и шлангов. Для более чем 2 300 хэтчбеков Golf ежедневно требуется около 20 километров таких труб! Автомобиль подвешивается внутри вращающегося барабана, чтобы облегчить доступ к элементам кузова при прокладке тормозной магистрали. Здесь автомобиль может поворачиваться вокруг своей оси на 45 градусов.

После этого на автомобиль устанавливается передний, задний бамперы и колеса. На этом этапе уже готовые двери с остеклением крепятся обратно на свои места.

Впервые автомобиль становится на собственные колеса. Сборка автомобиля к данному этапу завершена на 90%. Все элементы салона, включая центральную панель, блок климат-контроля, КПП и прочее, должны быть идеально подогнаны друг к другу. После завершения работ в салоне инспекторы по качеству еще раз проверяют подгонку всех элементов. В это же время специальные роботы проверяют всю электрику автомобиля. Сборка новых автомобилей завершается установкой на кузов логотипов Volkswagen.

В следующем выпуске проекта «Как рождаются автомобили» мы расскажем о том, как выглядит ультрасовременное рабочее место специалиста завода Volkswagen в Вольфсбурге и почему оно позволяет ему парить над полом словно на ковре-самолете.

Не стесняйтесь, задавать любые интересующие вас вопросы по производству автомобилей! Постараемся на все ответить ))