- Как починить трактор?

- Поиск необходимых запасных частей

- Для восстановления трактора недостаточно взмаха волшебной палочки

- 2.4.1. Ремонт пускового двигатель. Обкатка.

- Как отремонтировать трактор Беларусь?

- Технология проведения ремонтных работ

- Очерёдность ремонтных работ

- Ремонт в полевых условиях

- Заключение

- Разборка дизельного двигателя трактора

Как починить трактор?

В отличие от индивидуальных средств передвижения (личные автомобили), которые чиниться могут месяцами (вне зависимости от степени повреждения), сельхозтехника простаивать такие промежутки времени попросту не может. Любой простой, связанный с оборудованием ведёт к прямым денежным потерям фермера. Следовательно, предприниматель, который развивает собственный бизнес в сфере сельского хозяйства, обязан располагать сценарием на случай любой поломки трактора, комбайна и другой техники, активно эксплуатируемой для возделывания той или иной культуры.

Интернет-магазин запчастей к сельхозтехнике https://agropiese-alvar.md/ в Молдове способен предоставить такие сценарии, причём на вполне выгодных условиях для обеих сотрудничающих сторон. Важно помнить, что ремонт сельхозтехники нередко осуществляется в полевых условиях. Однако, он возможен далеко не всегда.

Поиск необходимых запасных частей

У любой техники, вне зависимости от производителя, имеются свои сильные и слабые стороны. Уязвимые места обязан знать предприниматель, как таблицу умножения. Это позволит располагать на складе необходимыми запасными частями.

Наиболее распространёнными импортными производителями сельхозтехники, используемой сегодня на территории СНГ, являются:

Однако, подобная материальная база характера в большей степени для крупных фирм, выполняющих регулярные оптовые поставки. Следует понимать разноуровневость предпринимательства в сельском хозяйстве.

Кроме того, если учесть отвратительную поддержку со стороны государства, предприниматель фактически должен самостоятельно решать все возникающие проблемы. В отношении техники производители СНГ позволяют сэкономить на ремонте неплохую сумму.

Сегодня поставщики из Белоруссии и Украины способны осуществлять снабжение необходимыми запасными частями на высоком уровне.

Для восстановления трактора недостаточно взмаха волшебной палочки

По статистике, по-настоящему серьёзные повреждения сельскохозяйственная техника получает в результате человеческого фактора. Иначе говоря, водители тракторов, комбайнов и т.д. допускают ошибки.

Восстановить технику за несколько дней не представляется возможным (такие случаи распространены, к сожалению). Если подобное происходит во время посевной или уборки урожая, предприниматель рискует завершить сезон с большими потерями.

Дабы минимизировать их и сгладить негатив от форс-мажора, уместно взять во временное пользование (аренду) замену. Некоторые компании, предоставляющие запасные части для сельхозтехники, способны предоставить и такие услуги.

В видео демонстрируется, как можно выполнить ремонт трактора за 5 минут:

2.4.1. Ремонт пускового двигатель. Обкатка.

Поршень, поршневые кольца, цилиндр заменяют, как правило, без снятия пускового двигателя с трактора.

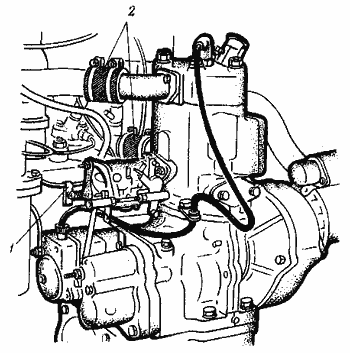

Предварительно отсоединяют тросики управления и рукава системы охлаждения (рис. 2.1.67). Затем снимают головку, цилиндр двигателя и проводят техническую экспертизу деталей цилиндропоршневой группы.

Рис. 2.1.67. Демонтаж тросиков управления и рукавов системы охлаждения:

1 — тросик управления; 2 — рукава системы охлаждения.

Цилиндр, поршень и поршневые кольца заменяют, если разность диаметров цилиндра (в зоне наибольшего износа) и юбки поршня превышает 0,4мм, а овальность и конусность цилиндра превышают 0,09мм (рис. 2.1.68, 2.1.69).

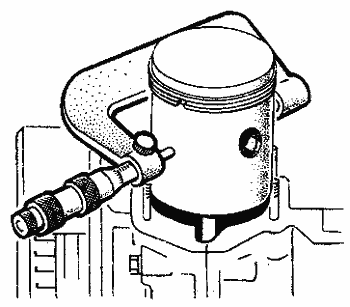

Рис. 2.1.68. Измерение диаметра юбки поршня микрометром.

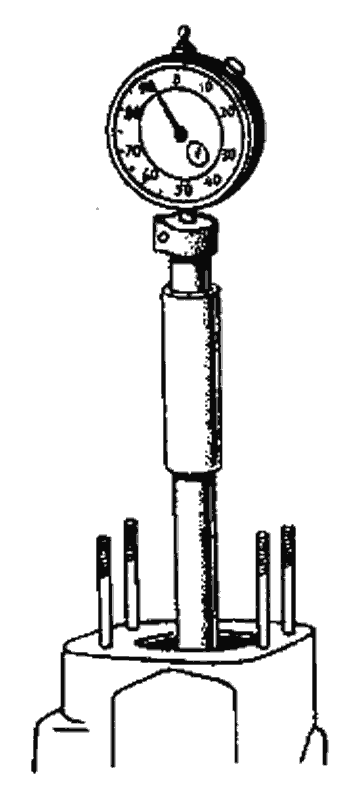

Рис. 2.1.69. Измерение диаметра цилиндра индикаторным нутромером.

Поршневые кольца заменяют, если зазор в замке превышает 3,5 мм или если зазор между кольцом и канавкой поршня больше 0,55 мм. При сборке поршня зазор между кольцом и канавкой поршня должен быть не более 0,23 мм.

Зазор в замке поршневых колец, установленных в цилиндр, должен быть 3,15 — 3,30 мм. Кольца должны свободно перемещаться и утопать в канавках поршня под действием собственной массы.

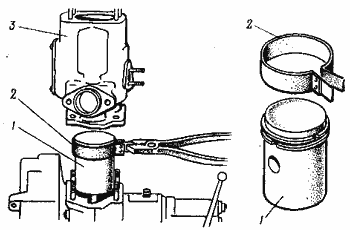

При установке цилиндра на поршень используют обжимку для сжатия колец, изготовленную из металлической ленты (рис. 2.1.70).

Рис. 2.1.70. Установка цилиндра на поршень:

1 — поршень; 2 — обжимка; 3 — цилиндр пускового двигателя.

Перед установкой рабочую поверхность цилиндра и поршень смазывают дизельным маслом. Гайки крепления фланца цилиндра к картеру затягивают по диагонали моментом 35 Н.мм, а гайки шпилек головки цилиндра — моментом 50 Н.мм.

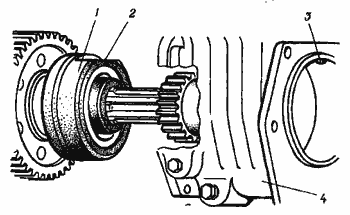

При неисправностях механизма передачи и включения пускового двигателя (рис. 2.1.71) механизм снимают, разбирают (рис. 2.1.72 — 2.1.79) и проводят техническую экспертизу деталей.

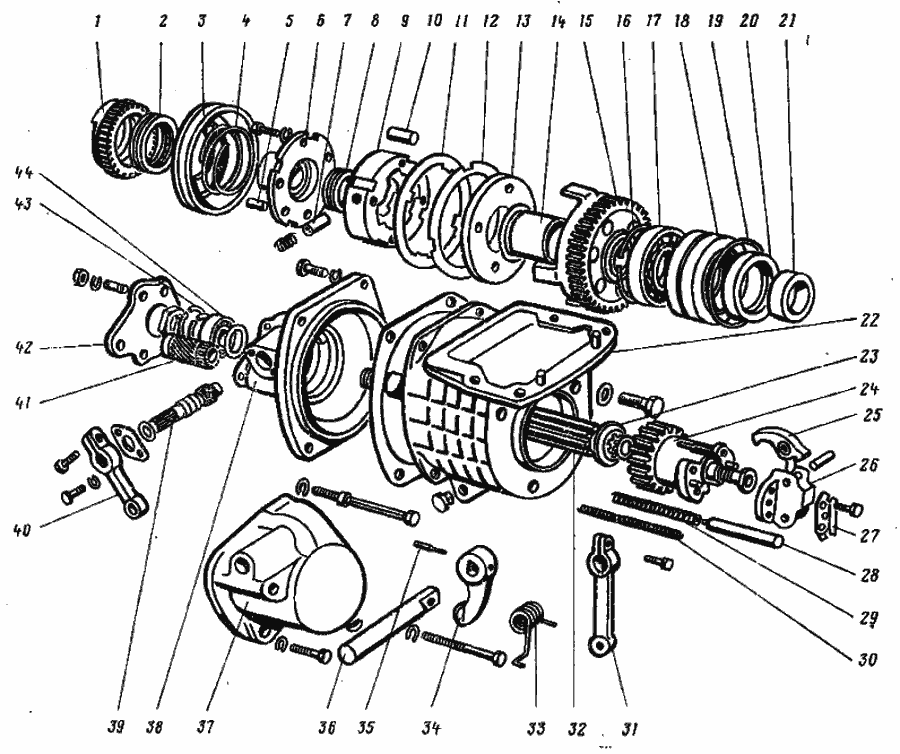

Рис. 2.1.71. Взаимное расположение деталей механизма передачи и включения пускового двигателя:

1 — нажимной упор; 2, 8, 17, 44 — подшипники; 3 — нажимной диск; 4 — упругий упор; 5 — палец; 6 — ступица; 7 — плунжер; 9, 14, 18, 21 — втулки; 10 — ролик; 11 — ведомый диск; 12 — ведущий диск; 13 — прижимной диск; 15 — ведущий барабан с зубчатым колесом; 16, 19 — кольца; 20 — манжета; 22 — корпус; 23 — специальная шайба; 24 — зубчатое колесо; 25 — груз; 26 — держатель; 27 — шайба; 28 — толкатель; 29 — пружина толкателя; 30, 33 — пружины; 31, 40 — рычаги; 32 — вал редуктора; 34 — поводок; 35 — щтифт; 36, 41 —- валики; 37, 55, 42 — крышки; 39 — валик рукоятки; 43 — стопорная шайба.

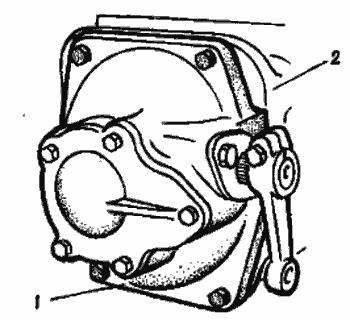

Рис. 2.1.72. Снятие крышки механизма включения:

1 — крышка; 2 — корпус механизма.

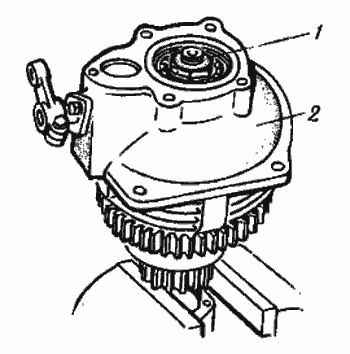

Рис. 2.1.73. Отворачивание гайки вала механизма включения:

1 — гайка; 2 — крышка.

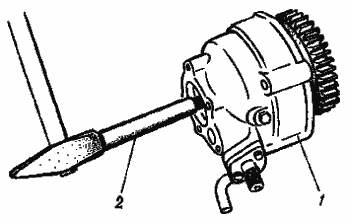

Рис. 2.1.74. Выпрессовка вала в сборе из крышки:

1 — крышка; 2 — выколотка.

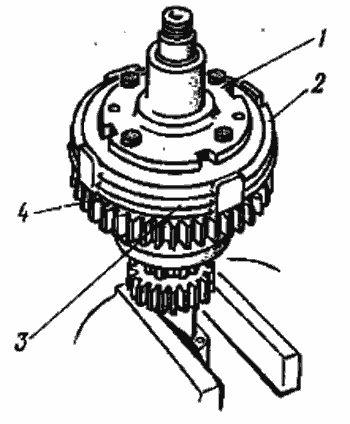

Рис. 2.1.75. Снятие ступицы, ведущего, ведомого и прижимного дисков:

1 — ступица; 2 — ведомый диск; 3 — ведущий диск; 4 — прижимной диск.

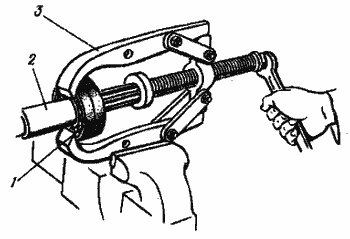

Рис. 2.1.76. Спрессовка подшипника с вала:

1 — подшипник; 2 — вал; 3 — съемник.

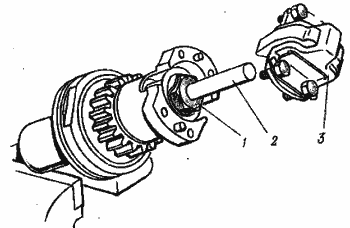

Рис. 2.1.77. Разборка автомата выключения:

1 — гайка крепления втулки толкателя; 2 — толкатель; 3 — держатель грузов.

Рис. 2.1.78. Выпрессовка втулок ведущего барабана:

1 — втулка; 2 — барабан; 3 — цанговый съёмник.

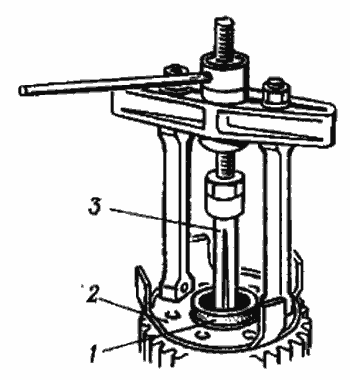

Рис Рис. 2.1.79. Установка механизма включения в корпус:

1 — втулка подшипника; 2 — лыска; 3 — штифт; 4 — корпус механизма.

После сборки пусковой двигатель и редуктор обкатывают без нагрузки и с нагрузкой.

При отсутствии испытательного стенда в мастерской обкатку пускового двигателя и редуктора можно проводить непосредственно на тракторе.

«Горячую» обкатку пускового двигателя без нагрузки проводят в течение 2мин при частоте вращения коленчатого вала двигателя 2200 — 2450 мин -1 и по 3 мин при частоте вращения 3350 и 3900 — 4000 мин -1 .

Обкатку ведут на смеси бензина А-72, A-76 (15 частей) и дизельного масла (1 часть).

Нагрузку пусковому двигателю в процессе обкатки создают путем прокручивания коленчатого вала дизеля при выключенной подаче топлива в течение 3мин и частоте вращения коленчатого вала пускового двигателя 3750 мин -1 , а затем в течение 5мин при частоте вращения 4500 мин -1 .

В процессе обкатки проверяют работу редуктора и механизма сцепления. Течь топлива, масла и воды, а также прорыв газов в местах стыковок корпусных деталей двигателя не допускаются.

Как отремонтировать трактор Беларусь?

Руководство по ремонту тракторов Минского завода. Нюансы проведения ремонтных работ

Трактора МТЗ являют собой лучшие образцы сельскохозяйственной техники, представленной на отечественном рынке. Они не только надёжные, многофункциональные, неприхотливые в уходе и обслуживании, но и достаточно экономичные, что особенно актуально в современных условиях. Но какой бы отказобезопасной не была техника, по мере эксплуатации происходит естественное изнашивание её отдельных узлов и агрегатов. В этой ситуации есть только одно решение – ремонт тракторов МТЗ, об особенностях проведения которого мы и поговорим.

Технология проведения ремонтных работ

Если техника функционирует, она поступает туда своим ходом, при полном же выходе трактора из строя или его повреждении вследствие аварии, доставка осуществляется посредством буксира.

Технологический процесс ремонта являет собой определённый комплекс ремонтных мероприятий, проводимых в определённой очерёдности. После принятия трактора в ремонт, проводится его предварительная очистка, с последующим размещением в одном из боксов. Следующий этап – экспертиза техсостояния транспортного средства: внимательный осмотр узлов и механизмов, ощупывание и остукивание наружных сборочных деталей. При необходимости проводится определение остаточного рабочего ресурса силовой установки, по результатам которого инженером-диагностом выдаётся заключение о замене мотора или его ремонте. Вся полученная информация заносится в особый приёмо-сдаточный акт.

Очерёдность ремонтных работ

Одновременно с этим проходит мониторинг состояния прочих смежных деталей и механизмов, определяется их износ, потребность в смазке и прочее. При обнаружении неисправностей их сразу же устраняют. В случае необходимости, неисправные детали, агрегаты и целые узлы демонтируют, устанавливая на их место новые и работоспособные аналоги.

По завершению ремонта и полной сборки трактора, запускают мотор, проводят обкатку транспортного средства и регулируют те механизмы, в которые было проведено вмешательство.

Ремонт в полевых условиях

Заключение

Ремонтные работы на тракторах МТЗ – процесс необычайно сложный и ответственный, от качественного проведения которого зависит не только функционирование транспортного средства, но и безопасность водителя в процессе работы. Именно поэтому, ремонт следует проводить в полном соответствии со всеми ныне действующими нормами и стандартами, не допуская ненужных экспериментов и вольностей.

Разборка дизельного двигателя трактора

Разборка дизельного двигателя трактора начинается после того, как его в сборе снимают с трактора. В случае обнаружения трещин на стенках блока цилиндров рекомендуется заменить его на новый или попытаться отремонтировать старый.

Разборку дизельного двигателя необходимо проводить при аварийных стуках шатунных или коренных подшипников, увеличении зазоров в сопряжениях шеек коленчатого вала — вкладышах, заклинивании поршней

При осмотре основных деталей дизеля таких, как поршневая группа, гильзы цилиндров, поршневые пальцы, шатунные вкладыши, можно определить какой вид ремонта двигателя вам предстоит сделать — текущий или капитальный.

Первым делом необходимо проверить состояние шеек коленчатого вала и шатунных подшипников. Для осмотра необходимо снять поддон картера дизельного двигателя, масляный насос и маслопроводы, крышки шатунов и замерить диаметр шатунных шеек коленвала на предмет износа.

Замер шатунных шеек происходит в двух плоскостях — перпендикулярной и параллельной продольной оси шатуна. В том случае, если овальность шеек значительно превышает допустимые значения или диаметральный размер выходит за границы нижнего допуска, то коленчатый вал необходимо отправить на ремонт для перешлифовки до следующего ремонтного размера.

Если размеры шатунных шеек в пределах допустимых норм, то разборка дизельного двигателя продолжается со съема головки блока цилиндров для изъятия в сборе поршней и шатунов. Если вы сомневаетесь — менять или нет вкладыши шатунных подшипников, то просто замерьте отверстие подшипника шатуна при затянутой крышке в сборе со вкладышами.

Стандартный зазор в шатунных подшипниках, по норме должен составлять 0,05−0,12 мм. Допустимый зазор во всех дизельных двигателях тракторов не должен превышать 0,3 мм. Следует также учесть, что поверхность антифрикционного слоя не должна иметь задиров и прочих дефектов.