- ЛОДКИ

- ГИДРОЦИКЛЫ

- ПОДВОДНЫЕ ЛОДКИ

- ЛОДОЧНЫЕ МОТОРЫ

- СТОЯНКА / ХРАНЕНИЕ

- ЖУРНАЛЫ

- РЕМОНТ ЛОДОЧНОГО МОТОРА «ВИХРЬ»

- Ремонт двигателя лодочного мотора «Вихрь»

- Картер двигателя лодочного мотора «Вихрь»

- Ремонт картера, замена изношенных частей

- Замена одной из трёх частей картера

- Порядок восстановления сильно изношенного картера лодочного мотора «Вихрь»

- Цилиндропоршневая группа моторов «Вихрь». Разборка и ремонт подвесного лодочного мотора

ЛОДКИ

ГИДРОЦИКЛЫ

ПОДВОДНЫЕ ЛОДКИ

ЛОДОЧНЫЕ МОТОРЫ

СТОЯНКА / ХРАНЕНИЕ

ЖУРНАЛЫ

РЕМОНТ ЛОДОЧНОГО МОТОРА «ВИХРЬ»

Ремонт двигателя лодочного мотора «Вихрь»

Картер двигателя лодочного мотора «Вихрь»

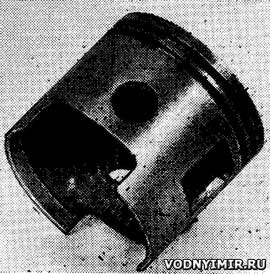

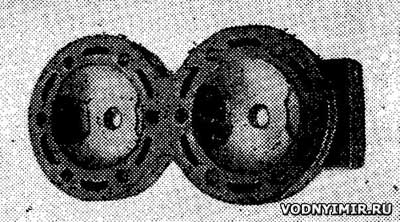

Рис. 3. Общий вид картера

Каждая крышка зафиксирована относительно средней части двумя цилиндрическими штифтами, что позволяет разбирать и собирать картер, не нарушая соосности и гнезд коренных подшипников. В верхнюю крышку картера запрессованы два коренных подшипника: верхний № 60205 и нижний № 205 (рис. 4). Между ними в специальном кольце установлена уплотнительная резиновая манжета с пружиной. Коренная опора коленчатого вала средней части имеет специальный двухрядный роликовый подшипник, состоящий из втулки, двух сепараторов с 24 роликами диаметром 2.5×12 в каждом. Сверху он закрыт бронзовым кольцом, снизу — лабиринтным уплотнением (кольцом), изготовленным из бронзы БрАЖ-9-4. Втулка выпускается двух размерных групп:

Диаметр, мм

I группа

II группа

40.010-40.022

40.023-40.035

2.490-2.495

2.495-2.500

Зазор при сборке должен быть в пределах 0.045-0.020 мм. В нижней крышке ставится подшипник № 305.

Рис. 4. Запрессовка подшипников в верхнюю крышку картера.

1 — подшипник № 305; 2 — втулка; 3 — валиковые подшипники; 4 — подшипник № 205; 5 — подшипник № 60205

Если не принимать во внимание расположение шпилек (рис. 5) крепления блоков цилиндров, картер взаимозаменяем во всех моделях.

Рис. 5. Координаты крепежных шпилек и отверстий в картерах двигателей моторов «Вихрь» различных моделей. Размеры без скобок относятся к картеру двигателя «Вихрь-М», размеры в круглых скобках — двигателя «Вихрь», в квадратных скобках — «Вихрь-30»

Ремонт картера, замена изношенных частей

В картере двигателя лодочного мотора Вихрь при его длительной эксплуатации возможна выработка посадочного диаметра под магдино на верхней крышке и двух поверхностей в средней части, по которым трутся текстолитовые золотниковые шайбы. Износ посадочной поверхности верхней крышки бывает только односторонним и имеет наибольшую величину с передней стороны двигателя. При выработке, превышающей 0 , 5 мм (разница измерений в двух противоположных диаметрах), появляется качание магдино, нарушается равномерность искрообразования, соответственно появляются перебои в работе двигателя. Возможно даже касание башмаков магнитов маховика сердечников катушки. Радикальным средством восстановления этой поверхности является изготовление кольца, затем снятие верхней крышки картера и проточка ее под посадку кольца. Напрессовку кольца и окончательную проточку под посадку магдино надо сделать по эскизу, приведенному на рис. 6.

Рис. 6. Восстановление посадочной поверхности картера: а — обработка поверхности для запрессовки кольца (несоосность поверхности I относительно II не более 0 , 1 мм); б — кольцо; в — отремонтированная посадочная поверхность.

Кольцо можно сделать из латуни, бронзы или стали (кроме алюминия). Если нет подходящей заготовки, его можно изготовить из листа. Рассчитав длину, следует аккуратно спаять концы и зачистить шов, после чего туго надеть на заранее проточенную крышку картера без последующей обточки, обеспечив свободное перемещение магдино по окружности на угол 45-60°. Если выработка на крышке менее 0.5 мм, кольцо ставить нецелесообразно.

Внимание: Тем, кто ни разу не снимал верхнюю крышку картера, советуем такой порядок работ: вначале надо освободить крышку от всех болтов крепления и снять магдино, а затем при помощи подобранного съемника (с упором его центрального винта в торец конуса коленчатого вала) снять крышку. Ни в коем случае нельзя снимать крышку и раздвигать фланцы, вставляя между ними какие-либо металлические пластины, отвертки и т.п., даже если сразу подобрать съемник не удалось. Иначе крышка будет безнадежно испорчена. Во время обработки верхней крышки картера и посадки кольца подшипники и сальники из крышки можно не вынимать, но нужно хорошо их изолировать от попадания стружки и грязи. Затем, перед сборкой со средней частью, следует смазать подшипники и шейку коленчатого вала и, медленно вращая, чтобы не завернулись усы сальников, нажатием руки поставить крышку на место.

Условием нормальной работы двигателя и получения номинальной мощности является герметичность кривошипных камер, которая обеспечивается золотниковыми впускными шайбами, скользящими по средней части картера и перекрывающими впускные окна. Материалы трущейся пары подобраны из условия обеспечения долговечности узла и плотного прилегания золотников к плоскости средней части картера. При длительной эксплуатации вследствие износа деталей герметичность картера может ухудшиться. Как показали стендовые испытания, при зазоре между золотником и плоскостью картера, равном 0.5 мм, мощность снижается на 1.5 л.с. (1.1 кВт) затрудняется запуск, двигатель будет неустойчиво работать на холостом ходу.

Для проверки плотности прилегания золотниковых шайб нужно снять с двигателя карбюратор и провернуть коленчатый вал до полного перекрытия впускного окна золотником одного из цилиндров. Через впускное окно шайбу отжимают пальцем руки от плоскости картера: если при этом с самого начала ощущается усилие, прижимающее шайбу, значит выработка поверхности трения невелика. Если же шайба отжимается без усилия, необходимы разборка картера и определение причины плохого прилегания. Аналогично проверяют прилегание второго золотника.

Свободное, без усилия, осевое передвижение золотниковых шайб может происходить вследствие двух причин: при потере упругости пружинных и прижимных шайб или износе поверхностей трения средней части картера (рис. 7) и золотников. В первом случае достаточно заменить пружинные шайбы новыми или восстановить их упругость, изогнув шайбы до вогнутости не менее 3 , 0 мм.

Рис. 7. Шайбы пружинные: а — малая 2.131-003; б — большая 2.131-004. Материал — сталь У9, У9А. Толщина — 0.3 мм. Твердость — HRC45-50. Допускается изготовление из ленты УВА

Если поверхность трения средней части картера имеет глубокие концентрические борозды и задиры, обеспечить герметичность картера, даже увеличив давление шайб, невозможно. Такой картер можно и нужно отремонтировать. Чертеж доработки приведен на рис. 8.

Рис. 8. Средняя часть картера с восстановленными поверхностями трения. 1 — кольцо, материал — чугун СЧ24-44; 2 — средняя часть картера, подготовленная для установки колец. Непараллельность торцов II и III относительно I — не более 0.04 мм. Торец IV обработать в узле

Ремонт заключается в протачивании на токарном станке поверхностей трения средней части до полного исчезновения борозд и царапин. Если при этом глубина обработки составляет не более 1,0 мм, толщина чугунного кольца, впрессованного в поверхности трения, после обработки будет больше 1,5 мм, то его можно не заменять. Если вы хотите его заменить, следует иметь в виду, что канавка для чугунного кольца в торце картера имеет глубину 2.5 мм, наружный диаметр — 100+0,035 мм, внутренний — 93 мм. Кольцо запрессовывают с натягом по наружному диаметру, фасками внутрь. Перед запрессовкой картер нужно в течение 3,5 мин нагреть в духовом шкафу или кипятке до 80-100°С.

После этого выполняют чистовую обработку поверхности и определяют величину заглубления поверхностей по отношению к размерам нового картера. На эту величину необходимо увеличить толщину золотниковых шайб или переместить пружинные шайбы за счет подкладывания под них стальных шайб соответствующей толщины, отдельно для каждого золотника. Золотниковые шайбы в случае необходимости могут быть изготовлены самостоятельно по размерам, приведенным на чертеже (рис. 9).

Рис. 9. Золотниковые шайбы: а — верхняя 2.131-001; б — нижняя 2.131-002. Материал — текстолит ПТ1 (ПТК, ПТ), ГОСТ5—52. Неплоскостность поверхности I — не более 0.05 мм

Толщина новых шайб — 7 , 5 мм. Рабочие поверхности, прилегающие к картеру, следует обработать на токарном станке. Притирать их на абразивных кругах нельзя, так как при этом острые абразивные зерна шаржируются (закрепляются) в текстолите, и затем при работе очень быстро изнашиваются поверхности картера. В случае выступания чугунных колец над поверхностью картера их нужно проточить заподлицо с поверхностью.

Замена одной из трёх частей картера

В соответствии с правилами эксплуатации двигателя изношенный или дефектный картер требуется заменять новым, однако практика показывает, что как исключение можно допустить замену его частей, особенно при дефиците новых картеров. Делают это следующим образом.

При сборке картера диаметры буртов и выточек под них во всех трех частях сопрягаются с довольно большими зазорами, а фиксация всех деталей перед расточкой отверстий под коленчатый вал достигается за счет установки с натягом четырех штифтов диаметром 5 , 0 мм. Поэтому, выбив эти штифты, можно собрать картер, заменив одну крышку и коленчатый вал полностью, не устанавливая сразу новые штифты.

Убедившись, что коленчатый вал вращается свободно, без заеданий, нужно аккуратно просверлить и развернуть четыре новых отверстия под штифты и установить ранее вынутые штифты (старые отверстия использовать нельзя). В качестве штифтов (если старые потерялись) можно использовать шлифованные хвостовики от сверл.

После установки штифтов проверяют плоскостность поверхности под блок цилиндров. Установив блок цилиндров, проверяют прилегание его к картеру, после чего можно собирать двигатель.

Порядок восстановления сильно изношенного картера лодочного мотора «Вихрь»

Восстановление сильно изношенного картера лодочного мотора «Вихрь» происходит следующим образом: если задиры на плоскостях под золотники в средней части очень глубокие, нужно проточить обе плоскости на глубину 2.0 мм и установить на них диски, изготовленные из листовой (толщина 2,0 мм) стали марки ХВГ или 65Г. Диски после предварительного изготовления подгоняют по диаметру, делают разметку впускного окна по контуру канала картера, прорезают само окно. После этих работ диск должен быть ровным, без вмятин и бугров. Сверлят три отверстия диаметром 4.2 мм через 120° и рабочую плоскость тщательно шлифуют. Чем выше класс шлифовки, тем меньше будут потери на трение.

После окончательного изготовления диски крепят к картеру, каждый тремя винтами М4 с потайной головкой. Для их контровки резьбу смазывают бакелитовым лаком или клеем БФ. Эскизы диска и доработки картера приведены на чертеже (рис. 10).

Рис. 10. Средняя часть картера подготовлена к установке дисков (а) и диски (б)

Эта доработка наиболее трудоемка, но зато дает эффект уменьшения трения при вращении коленчатого вала и некоторый прирост мощности за счет этого.

Если необходима полная замена картера, а нужной модели нет, можно взять любой картер, так как различаются модели только по длине и расположению шпилек крепления блоков цилиндров. Придется лишь вывернуть шпильки от ненужной модели и поставить по их координатам и длине в соответствии с вашими требованиями. Однако следует иметь в виду, что шпильки в новых картерах ввернуты на станке без предварительной нарезки резьбы в теле картера, поэтому их очень трудно снять.

Если обычным путем (с помощью навернутых двух гаек) шпильки не поддаются вывертыванию, то, чтобы не испортить картер, советую отпилить шпильки на 3-5 мм выше плоскости картера, затем высверлить их чуть ниже плоскости и поставить новые шпильки по нужным вам координатам. Остатки старых шпилек помехой при постановке новых в других координатах не будут.

Цилиндропоршневая группа моторов «Вихрь». Разборка и ремонт подвесного лодочного мотора

Для того чтобы грамотно эксплуатировать свой «Вихрь» и правильно выполнять профилактический и капитальный ремонты двигателя, необходимо представлять конструктивные отличия в деталях цилиндропоршневой группы «Вихря», «Вихря-М» и «Вихря-30» (с учетом времени выпуска) и при замене деталей обеспечивать предусмотренное чертежами сочетание их сопрягающихся размеров.

Основное отличие двигателей моторов семейства «Вихрь» в конструкции цилиндров.

В двигателе «Вихря», имеющем дефлекторную продувку, цилиндры раздельные и каждый из них целиком отлит из чугуна. Полости продувочных и выпускных каналов и водяной рубашки образованы при литье без дополнительной механической обработки (рис. 1). По диаметру зеркала цилиндры разбиваются на три размерные группы (табл. 1). Номер группы наносится ударным клеймом на фланце выпускных окон. Такая разбивка на группы в пределах чертежного размера (67 +0,03 ) необходима для правильного подбора зазора между цилиндром и поршнем.

Рис. 1. Цилиндр двигателя «Вихря». |

| Таблица 1. Разбивка цилиндров «Вихря» и «Вихря-М» на группы | |

|---|---|

| № группы | Диаметр зеркала, мм |

| 0 | 67,03—67,02 |

| 1 | 67,02—67,01 |

| 2 | 67,01—67,00 |

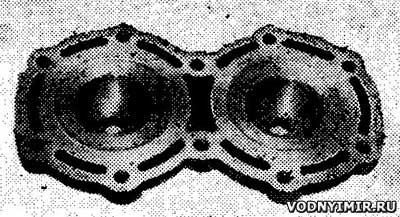

В двигателях «Вихря-М» и «-30» оба цилиндра представляют единый блок, отлитый (из алюминиевого сплава) с продувочными и выпускными каналами и водяной рубашкой. Заготовки вставляемых в блок гильз цилиндров (рис. 2 и 3) вытачиваются из чугунных отливок (чугун марки СЧ21-0). В них фрезеруются продувочные и выпускные окна, после чего гильзы запрессовываются в расточенный блок и производится окончательная обработка зеркала каждого цилиндра.

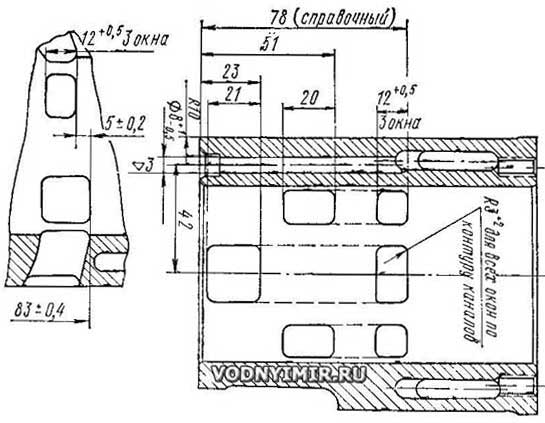

Рис. 2. Гильза цилиндров двигателя «Вихрь-М». |

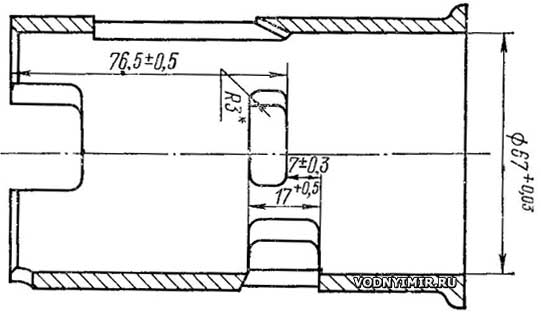

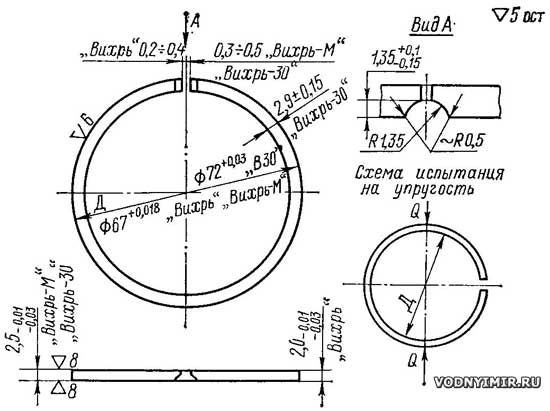

Рис. 3. Гильза цилиндров двигателя «Вихрь-30». |

Цилиндры «Вихря-М» разбиваются по тем же размерным группам, что и у «Вихря» (см. табл. 1). Так как рабочий объем двигателя «Вихря-30» увеличен за счет увеличения диаметра цилиндра, разбивка на группы выполнена в пределах чертежного диаметра 72 +0,03 мм (табл. 2). Номера групп наносятся ударным клеймом напротив каждого цилиндра на выпускном фланце или на приливах блока со стороны выпускных окон. Цилиндры одного блока могут иметь различные номера группы: это означает, что диаметры их различны (в пределах чертежного допуска) и подбирать поршни надо отдельно для каждого цилиндра.

| Таблица 2. Разбивка цилиндров «Вихря-30» на группы | |

|---|---|

| № группы | Диаметр зеркала, мм |

| 0 | 72,03—72,02 |

| 1 | 72,02—72,01 |

| 2 | 72,01—72,00 |

Цилиндры двигателя «Вихря» крепятся к картеру за фланец шестью короткими шпильками М8; при этом шпильками, расположенными на средней части картера, крепятся одновременно оба цилиндра при помощи стальных накладок.

Блоки цилиндров «Вихря-М» крепятся также шестью шпильками М8, но длинными — проходящими через весь блок и стягивающими его с картером вместе с крышкой.

Блок цилиндров «Вихря-30» крепится к картеру шестью короткими шпильками М8.

Координаты расположения шпилек на всех моделях мотора не совпадают из-за различия в диаметрах цилиндров.

Блок головок также отливается из алюминиевого сплава; в нем выполнены две камеры сгорания со свечными отверстиями и каналы для прохода охлаждающей воды.

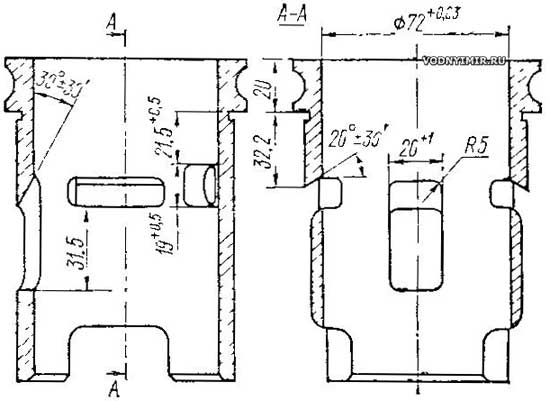

Блоки головок двигателей разных моделей невзаимозаменяемы. У «Вихря» он образует две камеры сгорания совместно с дефлектором поршня и поэтому имеет ответное углубление для него (рис. 4). Блоки головок «Вихря-М» и «-30» одинаковы по конструкции, но различны по присоединительным размерам из-за отличия в диаметрах цилиндров (рис. 5).

Рис. 4. Блок головок двигателя «Вихрь». |

Рис. 5. Блок головок двигателя «Вихрь-30». |

Блок головок «Вихря» выпускался в двух модификациях — неразъемным (2.111-000) и имеющим съемную крышку водяной рубашки (2.111-700). Разъемный блок головок состоит из корпуса 2.111-004 и крышки 2.111-005, которая крепится к корпусу шестью винтами 3181А6-1 с прокладкой 2.111-006. Неразъемный блок головок крепится к цилиндрам 12 болтами 3017А8-36-18 (М8, длина 36 при длине нарезки 18 мм), разъемный — 12 болтами 3001А8-52-18 (М8, длина — 52, длина нарезки — 18).

Блок головок «Вихря-М» крепится шестью шпильками, идущими от картера, и дополнительно шестью короткими шпильками М8, ввернутыми в верхнюю часть блока цилиндров.

Блок головок «Вихря-30» закрепляется 10 шпильками М8, ввернутыми в верхнюю часть блока цилиндров. Все крепежные детали выполнены из стали 30ХГСА.

Поршни двигателей всех моделей «Вихря» отливаются из специального алюминиевого сплава и состоят из головки, воспринимающей давление продуктов сгорания, и юбки, направляющей движение поршня в цилиндре.

Юбка поршня имеет окна для прохода продувочной смеси и отверстия для поршневого пальца, подкрепленные изнутри поршня утолщениями-бобышками. В верхней части юбки делаются две канавки для двух уплотняющих поршневых колец. В каждой канавке установлен стальной стопор для фиксации в ней кольца от продольного перемещения. Место для стопоров выбрано с таким расчетом, чтобы, во-первых, замки обоих колец не располагались на одной прямой (чтобы уменьшить прорыв газов из камеры сгорания) и, во-вторых, чтобы замки не совпадали с окнами гильзы во избежание западания концов колец в окна и их поломки.

Поршни «Вихря» (рис. 6) и «-М» (рис. 7) вследствие различия продувки, несмотря на одинаковые диаметры, невзаимозаменяемы. Поршни «Вихря-М» и «-30» одинаковы по конструкции, но различны по диаметру.

|

|

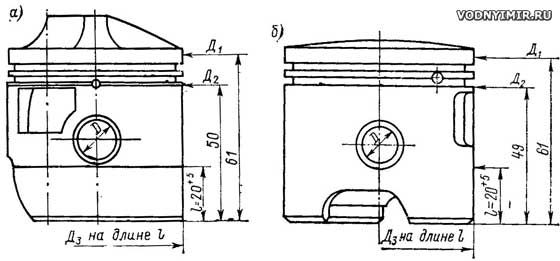

Наружная цилиндрическая поверхность юбки поршня имеет сложную образующую и обрабатывается по копиру с контролем по диаметрам Д1, Д2 и Д3 (рис. 8), замеряемым на различной высоте от края юбки.

Рис. 8. Схема замеров цилиндрической части поршней: а — поршень двигателя «Вихрь»; б — поршень двигателя «Вихрь-30» и «Вихрь-М». |

Поршни всех моделей изготавливаются с разбивкой по диаметру на три группы; номер группы наносится ударным клеймом на головке поршня. Поршни всех групп изготавливаются в пределах чертежного размера (допуска) и комплектуются с соответствующими по номеру гильзами цилиндров. Определение группы производится по диаметру Д2, наиболее важному и удобному для замера.

| Таблица 3. Разбивка по группам поршней моторов «Вихрь» выпуска до 1967 г. | |||

|---|---|---|---|

| № группы | Д1 | Д2 | Д3 |

| 0 | Д2 факт. — 0,08 | 66,83 — до 66,82 | Д2 факт. + 0,08 |

| 1 | Д2 факт. — 0,08 | Менее 66,82 — до 66,81 | Д2 факт. + 0,08 |

| 2 | Д2 факт. — 0,08 | Менее 66,81 — до 66,80 | Д2 факт. + 0,08 |

Поршни «Вихря» до 1967 г. выпускались более полными (табл. 3) и с шириной канавки для поршневого кольца, равной 2,16 +0,02 мм. В 1967 г. был увеличен зазор между поршнем и цилиндром в зоне огневого пояса за счет уменьшения диаметров Д1 и Д2. Со второй половины 1968 г. ширина канавки была увеличена до 2,26 +0,02 мм. Окончательно принятая разбивка поршней 2.144-000 на группы приведена в табл. 4.

| Таблица 4. Разбивка по группам поршней моторов «Вихрь» выпуска после 1967 г. и моторов «Вихрь-М» выпуска до октября 1971 г. | |||

|---|---|---|---|

| № группы | Д1 | Д2 | Д3 |

| 0 | Д2 факт. — 0,08 | 66,82 — до 66,81 | Д2 факт. + 0,08 |

| 1 | Д2 факт. — 0,08 | Менее 66,81 — до 66,80 | Д2 факт. + 0,08 |

| 2 | Д2 факт. — 0,08 | Менее 66,80 — до 66,79 | Д2 факт. + 0,08 |

Первоначально поршни «Вихря-М» (4.144-000) разбивались на группы по диаметру аналогично поршням «Вихря» (см. табл. 4). Затем, с октября 1971 г., координата замера Д2 была изменена с 50 на 49 мм и величины диаметров стали другими (табл. 5). Обе эти модификации поршней (их номер одинаков) выпускались с канавкой для поршневого кольца, имеющего ширину 2,0 м, т. е. канавки имели ту же ширину, что и канавки поршня «Вихря» (2,26 +0,02 ). С декабря 1971 г. на «Вихре-М» стали применяться поршневые кольца большей ширины (2,5 мм) и одновременно был уменьшен торцевой зазор между кольцом и стенкой поршневой канавки до 0,1 +0,05 -0,01 поршни с разбивкой на группы согласно табл. 5 стали выпускаться с канавкой шириной 2,6 +0,02 и им был присвоен № 4.144-000/1.

| Таблица 5. Разбивка по группам поршней моторов «Вихрь-М» | |||

|---|---|---|---|

| № группы | Д1 | Д2 | Д3 |

| 0 | 66,71—66,685 | 66,79—66,78 | 66,885—66,86 |

| 1 | 66,70—66,675 | 66,78—66,77 | 66,875—66,85 |

| 2 | 66,69—66,665 | 66,77—66,76 | 66,865—66,84 |

Все поршни для «Вихря-М» взаимозаменяемы только в комплекте с кольцами. При ремонте рекомендуется отдавать предпочтение поршням последнего выпуска с уширенными кольцами.

Поршни двигателя «Вихря-30» (3.144-000) по конструкции аналогичны поршням «Вихря-М», но имеют увеличенный диаметр и ширину канавки под поршневое кольцо (2,66 +0,02 мм). Разбивка поршней на группы приведена в табл. 6; отметим, что диаметр Д1, как и у «Вихря-М», замеряется на высоте 49 мм от низа юбки.

| Таблица 6. Разбивка по группам поршней моторов «Вихрь-30» | |||

|---|---|---|---|

| № группы | Д1 | Д2 | Д3 |

| 0 | Д2 факт. — 0,08 | 71,78—71,77 | Д2 факт. + 0,08 |

| 1 | Д2 факт. — 0,08 | 71,77—71,76 | Д2 факт. + 0,08 |

| 2 | Д2 факт. — 0,08 | 71,76—71,75 | Д2 факт. + 0,08 |

Поршни «Вихрей» всех моделей подразделяются на три группы также и по диаметру Д отверстия под поршневой палец (табл. 7); цветовой индекс группы наносится изнутри на бобышки поршня.

| Таблица 7. Разбивка поршней «Вихрей» на группы по диаметру отверстия под палец | |

|---|---|

| Цветовой индекс | Диаметр, мм |

| зеленый | 16,012—16,005 |

| белый | 16,005—16,000 |

| красный | 16,000—15,995 |

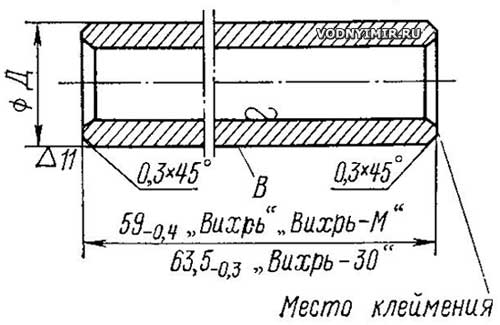

Поршневой палец предназначен для шарнирного соединения поршня с шатуном и передачи усилия от поршня к коленчатому валу. Палец представляет собой короткую стальную трубку (рис. 9), проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня.

Рис. 9. Поршневой палец. Материал — труба Ø18X3,5; 15Х, ГОСТ 8734—58; В. Поверхность «В» цементировать на глубину 0,5—0,8 мм. Калить до HRС=55, твердость сердцевины HRC=18—40. Диаметр Д — см. таблицу 9. |

При работе двигателя на поршневой палец действуют силы, стремящиеся его изогнуть; поверхность пальца подвергается истиранию о верхнюю головку шатуна и бобышки поршня. Поэтому изготовленный из мягкой стали палец для получения необходимой прочности и износоустойчивости подвергают поверхностной цементации и закалке на глубину 0,5—0,8 мм.

Палец, применяемый в двигателях «Вихрей», относится к так называемому плавающему типу — вращается не только в верхней головке шатуна, но и в бобышках поршня. Благодаря этому площадь рабочей поверхности пальца увеличивается почти в три раза, что уменьшает износ и возможность заедания пальца. Отверстия для смазки пальца делаются и на верхней головке шатуна и в бобышках поршня.

В осевом направлении плавающий палец зафиксирован двумя пружинными стопорными кольцами, устанавливаемыми по его концам в специальные проточки бобышек поршня. При контрольных осмотрах поршней нужно следить за достаточной упругостью этих колец. Если не обращать на это внимание, неисправность пустяковой детали может привести в негодность блок цилиндров: палец при работе двигателя опустится до зеркала цилиндра и прорежет на нем глубокие (иногда до 2—3 мм) неустранимые борозды.

При подборе поршневого пальца выбирается деталь с цветовым индексом, соответствующим индексу на бобышке поршня. Цветовой индекс наносится на торец пальца.

Поршневые пальцы для «Вихря» и «Вихря-М» одинаковы по геометрии и изготавливаются с разбивкой по диаметру на три размерные группы. В первых партиях моторов «Вихрь» длина пальца равнялась 60 -0,3 мм, а диаметр 16 ±0,012 мм, причем в пределах допуска по диаметру пальцы разбивались на пять размерных групп (табл. 8).

| Таблица 8. Разбивка поршневых пальцев первых партий «Вихрей» на группы | |

|---|---|

| Цветовой индекс | Диаметр Д (см. рис. 9), мм |

| голубой | 16,012—16,006 |

| зеленый | 16,007—16,003 |

| белый | 16,002—15,998 |

| красный | 15,997—15,993 |

| желтый | 15,992—15,988 |

С начала 1967 г. допуск на диаметр пальца уменьшили до 16 ±0,007 и пальцы двух крайних групп (голубой и желтый индексы), выпускать перестали; одновременно длина пальца была уменьшена до 59 -0,4 мм. Такая разбивка по диаметрам сохраняется на «Вихре» и сейчас (табл. 9). В той же таблице приведена разбивка на группы и пальцев «Вихря-М» и «-30».

| Таблица 9. Разбивка поршневых пальцев моторов «Вихрь», «-М» и «-30», на группы по диаметру | ||

|---|---|---|

| Цветовой индекс | Диаметр Д (рис. 9), мм | |

| «Вихрь» | «Вихрь-М», «Вихрь-30» | |

| зеленый | 16,007—16,003 | 15,999—15,995 |

| белый | 16,002—15,998 | 15,994—15,990 |

| красный | 15,997—15,993 | 15,989—15,985 |

Как видно из таблицы, диаметры поршневых пальцев «Вихря» и «Вихря-М» различны — пальцы «Вихря» полнее на 0,008 мм. Разбивка пальцев на группы для «Вихря-М» и «-30» одинакова, но длина пальцев «Вихря-30» больше и равна 63,5 -0,3 мм.

Поршневые кольца, устанавливаемые в канавки на юбке поршня любого двухтактного двигателя, несут двойную функцию — уплотняют поршень в цилиндре, предотвращая прорыв газов из рабочей камеры над поршнем в картер, и направляют тепловой поток от головки поршня к стенкам цилиндра и далее к охлаждающей воде. Кроме того кольца способствуют равномерному распределению масла, оседающего из поступившей в картер топливной смеси, по зеркалу цилиндра.

На поршнях двигателей всех моделей «Вихря» устанавливается по два кольца. Поршневые кольца отливаются из специального чугуна цельными, но имеют один разрез, называемый замком. Торцевые поверхности кольца шлифуются. Одним из важнейших свойств поршневого кольца является его упругость; ее кольцо не должно терять даже при тех высоких температурах, при которых работает поршень.

В свободном состоянии зазор в замке кольца обычно равен 5—7 мм. Вставленное в цилиндр кольцо оказывается сжатым, зазор в замке уменьшается до 0,2—0,5 мм; благодаря упругости кольцо плотно прилегает к стенке цилиндра, обеспечивая необходимое уплотнение поршня. Остаточный, так называемый тепловой зазор в замке кольца совершенно необходим, так как иначе при нагреве двигателя и расширении кольца его концы в замке сомкнутся и кольцо заклинит в цилиндре.

В замке концы кольца имеют специальную выемку, в которую входит стопорный штифт, расположенный в канавке поршня. Как уже отмечалось, на двигателях «Вихря», а вначале и «Вихря-М» (см. также часть «Поршни»), имеющих одинаковые диаметры цилиндра, применялись тонкие кольца шириной 2,0 -0,01 -0,03 мм (рис. 10).

Рис. 10. Поршневое кольцо двигателей. Материал — чугун ПЧ-24-44. Твердость HRС=98 —108. Нагрузка Q при испытаниях на упругость до размера Д равна: кольцо «Вихрь» (2.110-002) — 1600—2200 гс; кольцо «Вихрь-М» (4.110-002) — 2000—2750 гс; кольцо «Вихрь-30» (3.110-002) — 2300—4200 гс. |

В дальнейшем, в связи с тем, что двигатель «Вихря-М» более форсирован, чем двигатель «Вихря», и имеет большую тепловую напряженность, для увеличения его моторесурса ширину кольца увеличили до 2,5 -0,01 -0,03 мм.

Е. Н. Семенов, Р. В. Страшкевич.

Поделитесь этой страницей в соц. сетях или добавьте в закладки: