Cистема использования машин на строительстве. Уровень оснащения. Коэффициент сменности

Страницы работы

Содержание работы

CИСТЕМА ИСПОЛЬЗОВАНИЯ МАШИН НА СТРОИТЕЛЬСТВЕ.

УРОВЕНЬ ОСНАЩЕНИЯ. КОЭФФИЦИЕНТ СМЕННОСТИ.

Создание и внедрение высокопроизводительных машин для ремонта и содержания пути позволили за последние 20 — 25 лет снизить затраты труда почти в 4 раза. В результате их применения уровень механизации возрос примерно вдвое и составил на капитальном ремонте 87,3 %, на среднем — 76,2 %, на подъемочном — 69,4 %, на текущем содержании — 40,4 %. Достигнутый уровень механизации исключает необходимость привлечения в путевое хозяйство около 200 тыс. рабочих, что в современных условиях решает одну из важнейших задач — уменьшение эксплуатационных расходов.

При комплексно-механизированном производстве путевых работ, когда все трудоемкие основные и вспомогательные операции технологического процесса производятся комплектом машин и механизмов, темп работ задается ведущей машиной, выполняющей, как правило, наиболее трудоемкую операцию. Например, при капитальном ремонте пути ведущей машиной является путеукладчик.

На наших дорогах достигнуты высокие показатели использования тяжелых путевых машин. Так, один комплект путеукладчиков в «окно» продолжительностью 4,5 ч переукладывает 1300 м рельсо-шпальной решетки, а годовая нормативная выработка на одну машину составляет: для путеукладчиков — 120 км, щебнеочиститель-ных машин — 150 км, электробалластеров — 2QO км, хопперов-дозаторов — 3506 м 3 .

Современные тенденции и новые требования к составу и качеству путевых работ, например глубокая очистка балластного слоя, обеспечение стабильного состояния пути после «окна» и др., приведут к более низким показателям выработки машин по протяженности пути. Например, для щебнеочистительной машины — до 50 км пути в год. Однако общие эксплуатационные расходы и потери за счет задержек поездов снизятся.

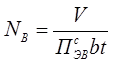

Число ведущих машин М» в комплекте устанавливается исходя из объема работ и сроков их выполнения:

где V— объем работ на объекте;

b— число смен в сутки;

t— срок выполнения работ в рабочих днях.

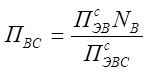

Число вспомогательных машин в комплекте определяется исходя из обеспечения бесперебойной работы ведущих машин и наиболее полного их использования по времени:

где

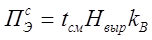

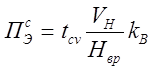

Сменная эксплуатационная производительность ведущей или вспомогательной машины

где tcм — число часов работы в смену; Hвыр — производственная норма выработки (единицы продукции в час); kВ— коэффициент использования внутри-сменного времени; VH— объем работ, предусмотренный нормами, единица продукции (1 звено, 1 км, 100 м 3 и др.); Hвр — техническая норма времени работы машины на измеритель, машино-ч.

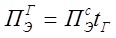

Годовая эксплуатационная производительность машин

где tг— число смен работы машины в год.

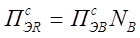

Эксплуатационная производительность комплекта машин (сменная, годовая) принимается равной производительности ведущих машин:

Степень использования и техническая оснащенность средствами механизации оцениваются рядом показателей, таких, как уровень механизации работ, энерговооруженность и механовооруженность труда, степень автоматизации работы.

Уровень механизации путевых работ, %, равен отношению суммы затрат труда на операции, охваченные механизацией, к общим затратам труда на весь объем вспомогательных работ. В том и другом случае затраты труда определяются при ручном исполнении по установленным нормам

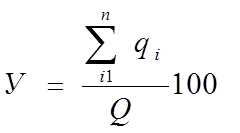

где qi — затраты труда на i-ю операцию; Q — общие затраты ручного труда на 1 км пути;n — число операций.

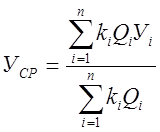

Средний уровень механизации подсчитывается для нескольких разнородных работ, имеющих разные уровни механизации

где Qi — объем выполненного ремонта с разными уровнями механизации; ki — коэффицент для условного перевода объема ремонта к приведенному объему (при капитальном ремонте пути с постановкой на новый щебень ki = 1, при иных условиях, например на старом щебне с укладкой железобетонных шпал, ki >l); Уi — уровень механизации отдельной работы.

Ресурс машинного времени определенным образом связан с ресурсом рабочего времени управляющего машиной человека. Обычно практикуют сменный режим работы машины, что увеличивает ресурс машинного времени и позволяет компенсировать некоторые виды потерь рабочего времени управляющего машиной человека. Но эксплуатация машины предопределяет и собственные потери времени. Поэтому балансовое уравнение для работы машины раскрывается следующим образом

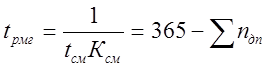

Годовой фонд tрмг рабочего времени машины обычно исчисляют в часах. Среднее дневное число часов работы машины определяют как произведение tcм Kсм средней продолжительности tcм и среднего учетного числа Kсм смен в сутки, так называемого коэффициента сменности, Обратная величина этого произведения, умноженная на tрмг, дает годовое число nдр рабочих дней, в силу чего

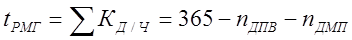

В сумме потерянного времени тоже имеются члены, пропорциональные tрмг. Для каждой группы таких потерь справедливо выражение nдп=Кд/чtрмг , где коэффициент пропорциональности Кд/ч выражает число дней на час работы машины, но не рабочих, а потеряных. Все пропорцыональные tрмг потери времени следует перенести в левую часть уравнения, оставив в правой лишь исчисляемые независимо праздничные и выходные дни nпдв, а также дни nпдм простоев по метеорологическим причинам. В результате балансовое уравнение примет вид

где SКд/ч – сумма отношений затрат времени в днях на все процессы, сопровождающие работу машины, к продолжительности этой работы в ч;

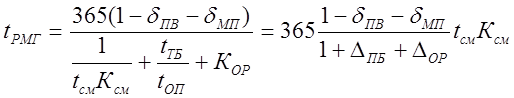

Через отношения Кд/ч можно выразить любые потери времени, отличающиеся известной периодичностью, например, на перебазировки с объекта на объект в течение года на техническое обслуживание и текущие ремонты, на повторяющуюся подготовку к проведению рыхления грунтов взрывом и т.д.В наиболее распространенной записи формула для годового ресурса машино-часов имеет вид

где

tпб-среднее время перебазировки на объект в днях;

tоб-среднее время работы машины на одном объекте,ч;

Kоп-коэффициент пропорциональности (в днях на 1 ч рабботы) в выражении потерь времени на техническое обслуживание и текущие ремонты машин;

Умножая tрмг на среднечасовую эксплуатационную производительность Qэсч машины, можно получить ее годовую выработку

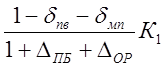

где К1-численный коэффициент,Qэч— эксплуатационная часовая производительность машины, которую устанавливают по производственным нормам выработки.

Коэффициэнт К1 учитывает нецелодневные потери по организационным и метеорологическим причинам для среднесписочной машины. Дробь в формуле выражает уменьшение годового календарного фонда из-за всевозможных целодневных потерь. Следовательно, при определении годовой выработки Vмг можно ввести вычисляемый коэффициент общих потерь времени

Копв=

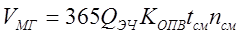

Тогда выражение для годовой выработки примет вид

где ncм — планируемое число групп рабочих, используемых по сменам.

Определение потребности путевых работ по ремонту пути

Организация работ

Определение суточности производительности ПМС

Определение фронта работ в окно

Условие производства работ

Определение потребности материала на 1 км и на фронт работ в окно

Определение поправочных кофицентов

Составление схемы поездов

2.7определение длины хозяйственных поездов

Определение продолжительности окна

Составление ведомости затрата труда

Определение состава и структуры пмс

Технология работ

Технология работ по капитальному ремонту

3.2определения потребности в машинах и механизмах

Работа звеноразборочных баз ПМС

Экономический раздел.

Определение технико экономические показатели капитального ремонта пути

Производительность труда

Выработка на одного рабочего

Продолжительность нахождений км в ремонте

Сумарная длительность окол в расщете на 1 км

Затраты труда на 1км ремонта

Выработка на 1 час окна

Длительность предупреждений скорости на 1 км ремонтируемого пути

Мероприятия по технической безопасности

Мероприятия по обеспечению безопасности движении поездов.

Графическая часть

График производства работ по капитальному ремонтупути

График распределения работ по дням

Дата выдачи задания: «1» ноября 2013г

Срок выполнения проекта: «25» декабря 2013 г.

Руководитель проекта: Бухвалов.А.В

Введение.

Капитальный ремонт пути назначается на тех участках и направлениях железных дорог, где необходимо произвести сплошную смену рельсов новыми и одновременно оздоровить или усилить балластный слой, шпальное хозяйство и земляное полотно.

При капитальном ремонте пути производятся следующие работы: сплошная смена рельсов новыми такого же типа, как и снимаемые с пути, или более мощными, промежуточных и стыковых скреплений; сплошная смена шпал новыми деревянными или железобетонными, их количество на километре и расстояния между осями смежных шпал должно соответствовать типам верхнего строения пути (нормальному, тяжелому и особо тяжелому).

Капитальный ремонт пути может производиться и без сплошной смены шпал, но при условии, если их техническое состояние обеспечивает надежную работу пути до очередного капитального ремонта с установленными скоростями и нагрузками на оси подвижного состава. На малодеятельных направлениях сети с грузонапряженностью до 25 млн.т.км. брутто/км в год при капитальном ремонте наряду с новыми шпалами разрешается укладывать некоторое количество старогодних, отремонтированных, которые могут обеспечить нормальную эксплуатацию пути до очередного среднего ремонта.

В состав по капитальному ремонту пути также входит: ремонт старогодних шпал, годных к повторному использованию; очистка щебеночного балластного на всю его толщину от загрязнителей, а при асбестовом и гравийном балластах обновление на глубину не менее чем 15 см под шпалой; постановка пути на новый балласт с фракцией щебня 25-50 мм и высотой несущей способностью с устройством призмы, размеры которой соответствуют стандартным поперечным профилям; замена стрелочных переводов новыми со сплошной сменой переводных брусьев. При этом рельсы стрелочных переводов должны соответствовать типу укладываемых в главные пути; замена рельсов, уравнительных приборов на мостах и мостовых брусьев новыми; подъемка малых мостов и устройство плавных отводов пути к мостам с большими пролетными строениями; исправление продольного профиля пути до проектных отметок и выправка в плане круговых и переходных кривых; переустройство при необходимости стрелочных горловин станции с удлинением станционных путей для приема и отправления длиносоставных тяжеловесных поездов с установленными скоростями; ремонт путевых и сигнальных знаков и пополнение недостающих; устройство типовых стеллажей для хранения покилометрового запаса рельсов; лечение больных мест земляного полотна и в необходимых местах устройство противопучинных конструкций; ликвидация отдельных негабаритных мест и капитальный ремонт водоотводных и водосборных сооружений; защитных и укрепительных сооружений земляного полотна.

Капитальный ремонт пути проводится на участках 3-5-го классов.

Капитальный ремонт пути назначает начальник службы пути на основе заявки начальника дистанции пути.

На путях 5 класса при капитальном ремонте пути проводят замену материалов верхнего строения пути, не обеспечивающих безопасное движение поездов с установленными скоростями, а также сопутствующие работы по комплексной выправке пути с ремонтом водоотводных и дренажных сооружений, ликвидацией пучин и балластных выплесков, срезкой лишнего грунта на обочинах и междупутьях.

Стыки, в том числе сварные, перед профильной шлифовкой должны быть наплавлены и выплавлены в вертикальной плоскости передвижным прессом или специальной машиной и подбиты.

При использовании старогодних и новых шпал последние нужно укладывать прежде всего в кривых радиусом менее 650 м в объеме не менее 60%, старогодные шпалы 1 группы годности должны также укладываться преимущественно в кривых участках пути.

Старогодних шпалы укладывают в путь рассредоточено вперемежку с новыми, кроме стыковых и пристыковых.

Инвентарные рельсы должны отвечать следующим требованиям:

— боковой износ: на путях 3-го класса – 4 мм; 4-5-го классов – 6 мм;

— вертикальный износ: 3-5-го классов – 6 мм;

— смятие головки и провисание концов: 3-го класса – 2 мм; 4-5-го классов – 3 мм.

— разность по высоте смежных рельсов (вертикальная ступенька в стыке): 3-5-го классов – 2 мм;

— горизонтальная ступенька в стыке: 3-5-го классов – 1 мм.

Процент негодных элементов скреплений определяется выборочно в ходе детального обследования на каждом километре скреплений на двух 25-метровых звеньях (на бесстыковом пути – на двух отрезках пути длиной по 25 метров), произвольно выбранных в начале и середине километра.

Критерии назначения капитального ремонта пути

Определение классности ремонтируемого пути и характеристика верхнего строения пути после ремонта.

Все железнодорожные пути классифицируются по классам, группам, категориям.

Капитальный ремонт пути предназначен для замены путевой решетки на более мощную или менее изношенную на путях 3 – 5 – го классов (стрелочных переводов на путях 4 – 5 – го классов), смонтированную из старогодних рельсов, новых и старогодних шпал и Cкреплении

По грузонапряженности пути разделяются на 5 групп, а по допускаемым скоростям – на 7 категорий, которые обозначаются соответственно буквами и цифрами. Классы путей, представляющие собой сочетание групп и категорий, обозначаются цифрами. По исходным данным ремонтируемый путь относится к 3-й категории, группе В, 2-му классу, то есть путь 2Б3.

Организация работ

Усиленный капитальный, капитальный ремонты пути, переводимый с переводом пути на щебеночный балласт, выполняются по проектам, разрабатываемым проектными организациями в соответствии с действующими нормативно-техническими документами. Но эти виды ремонтов разрабатываются также проекты организации работ, в которых совместно с исполнителями работ устанавливаются сроки их выполнения и порядок организации движения поездов во время «окна».

Характеристика пути до ремонта: участок однопутный, электрифицированный, оборудован автоблокировкой, в течении рабочего дня по участку проходит 11 пар грузовых поездов и 4 пары – пассажирских; в плане линия имеет 65% прямых и 35% кривых; рельсы типа Р65 длиной 25 м; накладки 4-х — дырные; промежуточное скрепление костыльное; шпалы железобетонные 1-го типа; противоугоны пружинные в количестве 44 пар на звено; балласт щебеночный, толщина под шпалами 40 см; загрязненность ниже подошвы шпал 20%

Характеристика пути после ремонта: условия эксплуатации и конструкции пути остаются прежними. Изолирующие стыки укладываются клееболтовые, стыковые скрепления 6-ти-дырные.

Суточная производительность

Суточная производительность ПМС подсчитывается в соответствии с заданными объемами выполнения работ.

Сроки выполнения работ заданы в виде продолжительности сезона работ в месяцах. Для подсчета суточной производительности ПМС следует определить сроки выполнения работ в днях, то есть умножить продолжительность сезона работ в месяцах на расчетное число рабочих дней в месяце. Для восьмичасовой продолжительности рабочей смены с двумя выходными днями равно 21 дню.

Суточная производительность ПМС определяется по следующей формуле:

S = Q / T — ∑t,

где:

Q – годовой объем ПМС (км);

T – число рабочих дней;

∑t – число дней резерва на случай непредставления «окон», несвоевременного завоза материалов, ливневых дождей и других причин, принимается равным (0,1 – 0,12)· T , т.е.:

S = Q / 0,1 · T;

Q = 47 км;

T = 107 дней;

S = 47 / 14.3 · 0,62 = 0,47 км.

Фронт работ в «окно»

Длина фронта работ в «окно» определяется исходя из вычисленной суточной производительности ПМС и периодичности предоставления «окон», принимаемой по типовому технологическому процессу: