Удельный расход масла

Удельный расход масла на слив — это количество масла, сливаемого из масляной системы дизеля при его смене, отнесенное к мощности и времени работы между сменами масла. Сумма удельных расходов масла на угар и слив представляет собой общий удельный расход масла, составляющий в среднем 2,2 — 5 г (кВт-ч). Меньший предел относится к малооборотным крейцкопфным дизелям, а больший — к высокооборотным тронковым.

Увеличение удельного расхода масла на угар, необходимость частой дозаправки расходного масляного бака — первый и почти безошибочный признак интенсивного изнашивания рабочей втулки цилиндра и поршневых колец и ненормально больших зазоров между этими деталями.

При наличии двух раздельных систем смазки (цилиндровой и циркуляционной) удельный расход масла в формуляре дизеля указывается раздельно.

В сухую массу дизеля входит масса собственно дизеля и навешенных на него механизмов и трубопроводов, исключая массу топлива, масла и воды.

Удельная масса дизеля — это показатель его металлоемкости, измеряемый отношением сухой массы к эффективной мощности.

Литровая масса дизеля — это показатель, измеряемый отношением его массы к рабочему объему всех цилиндров. Для МОД это отношение составляет 160 — 120, для СОД — 100 — 75, а для ВОД — 70 — 35 кг/л.

Ресурсом называется время работы дизеля в часах до определенного состояния. Стандарт устанавливает следующую номенклатуру назначенных ресурсов для дизелей: непрерывной работы (Rн), до переборки (Rп), до полной переборки (Rп.п), до капитального ремонта (Rк), ресурс до списания.

Ресурс непрерывной работы дизеля — это его безотказный непрерывный срок службы, при достижении которого эксплуатация должна быть прекращена независимо от состояния дизеля для проведения технического обслуживания. При этом перечень и объем работ по каждому виду этого обслуживания указывается конкретно для каждого дизеля в инструкции по его эксплуатации.

Ресурс дизеля до переборки — это его срок службы, при достижении которого эксплуатация дизеля должна быть прекращена независимо от его состояния для частичной разборки (с выемом поршней), осмотра, проверки и восстановления работоспособности деталей и сборочных единиц в объеме, оговоренном в эксплуатационной документации.

В ТУ на поставку дизелей указывают назначенные ресурсы до первой переборки или до первой полной переборки; могут также назначаться ресурсы до второй и последующих переборок.

Ресурс до полной переборки — это срок службы дизеля, при достижении которого эксплуатация должна быть прекращена независимо от его состояния для демонтажа и полной разборки на ремонтном предприятии с освидетельствованием всех деталей сборочных единиц, очисткой и промывкой масляных полостей, с частичным использованием ремонтного комплекта запасных частей.

Ресурс до капитального ремонта — это срок службы дизеля, при достижении которого эксплуатация должна быть прекращена независимо от его состояния для полной разборки, обеспечивающей переукладку коленчатого вала в новые подшипники, осмотра, проверки и восстановления работоспособности сборочных единиц и деталей в соответствии с требованиями эксплуатационной документации.При этом могут назначаться ресурсы до первого и второго капитальных ремонтов.

Ресурс до списания — это средний срок службы до списания который устанавливают по согласованию между заводом – изготовителем и заказчиком.

Оптимизация расхода высокощелочного цилиндрового масла судовых малооборотных дизелей

АННОТАЦИЯ

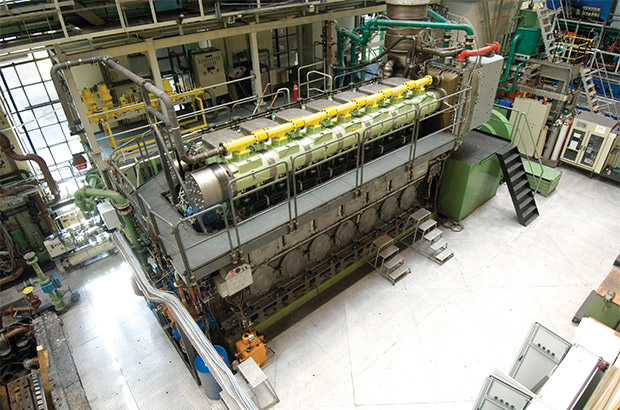

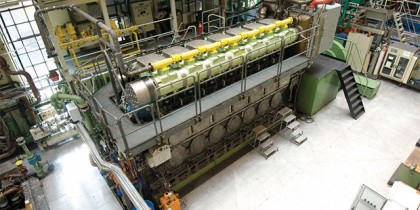

Рассмотрены вопросы оптимизации расхода высокощелочного цилиндрового масла в системах смазывания судовых малооборотных дизелей. Описаны особенности использования в судовых малооборотных дизелях высокощелочных цилиндровых масел с целью предотвращения сернистой коррозии их цилиндров. Указаны основные проблемы, возникающие при использовании масел для смазывания цилиндропоршневой группы длинноходовых малооборотных дизелей, а также пути их решения. Предложена методика диагностирования состояния цилиндровых втулок судовых дизелей на основе определения остаточного щелочного числа масла, взятого из подпоршневых пространств дизеля. Изложена методика определения оптимального расхода цилиндрового масла для судового малооборотного дизеля на основе мощности дизеля и содержания серы в топливе. Показано, что оптимальный расход масла не должен быть ниже 0,6 г/(кВт×ч). Предложен способ диагностики состояния цилиндровых втулок по анализу содержания в отработавшем масле металлических примесей, ванадия, никеля и кремния. Разработана технологическая схема, обеспечивающая экономически эффективный режим работы дизеля при минимальном коррозионном износе цилиндровых втулок. Приведены результаты экспериментов, выполненные на судовом дизеле 12K98ME-C7 фирмы DOOSAN–MAN-B&W, позволившие определить оптимальный расход цилиндрового масла, обеспечивающий минимальный износ цилиндровых втулок дизеля. Эксперименты, выполненные в условиях морского судна, подтверждены результатами анализами масла в независимой береговой исследовательской лаборатории. Описаны особенности режимов смазывания и контроля технического состояния цилиндровой группы судовых малооборотных дизелей при их работе на пониженной частоте вращения.

ABSTRACT

The optimization problems of strongly alkaline cylinder oil in the lubrication systems of marine low-speed diesel are considered. Features of the use of strongly alkaline cylinder oil in marine low-speed diesel to prevent sulfur corrosion of their cylinders are described. Main problems arising from the use of oil to lubricate the cylinder-piston group of long-stroke low-speed diesel engines, as well as their solutions are indicated. The method of diagnosing the state of cylinder liners of marine diesel engines based on the determination of residual alkali of oil taken from sub-piston diesel spaces is offered. The techniques of determining the optimum cylinder oil flow rate for marine low-speed diesel based on diesel power and fuel sulfur content are stated. It is shown that the optimum oil flow rate must not be lower than 0.6 g / (kWh). A method for diagnosing the state of cylinder liners on the analysis of oil content in the exhaust of metallic impurities, vanadium, nickel and silicon is proposed. The technological scheme of providing cost-effective operation of a diesel engine with a minimum of corrosive wear of cylinder liners is developed. Results of experiments carried out on the marine diesel 12K98ME-C7 of DOOSAN-MAN-B & W company, which allowed to determine the optimal flow cylinder oil rate, ensuring minimal wear of diesel cylinder liners are provided. Experiments made under conditions of a marine vessel are confirmed by independent tests in onshore oil research laboratory. Mode features of the lubrication and monitoring the technical condition of the cylinder group of marine low diesel engines when operated at reduced speed are described.

Судовые двигатели внутреннего сгорания (ДВС) являются самым распространенным типом тепловых двигателей и применяются как на морских, так и на речных судах. Одной из рабочих жидкостей, обеспечивающих работу ДВС, является моторное масло, которое подразделяется на два основных типа: цилиндровое и циркуляционное. Первые используются для смазывания цилиндров судовых крейцкопфных малооборотных дизелей (МОД); вторые – для смазывания и охлаждения подшипниковых узлов.

При эксплуатации судовых ДВС не редко возникают различные дилеммы, к одной из которых относится использование в них высоковязких топлив с высоким содержанием серы. Данные топлива обладают пониженной стоимостью, поэтому их применение в судовой энергетике, начавшееся с котельных установок, распространилось и на ДВС. Применение подобных сортов топлива в настоящее время происходит как в крейцкопфных, так и в тронковых моделях дизелей [1, с. 28].

Углубление переработки нефти сопровождается ухудшением качества всех видов топлив, что приводит к понижению надежности работы и ресурсных показателей судовых дизелей. При этом увеличиваются интенсивность старения моторного масла, загрязнение поверхностей дизеля углеродистыми отложениями и скорость их изнашивания.

В настоящее время ведущими в области разработки моторных масел являются международные нефтяные компании (Mobil oil, Shell, ESSO, Castrol, BP, Agip, Nippon Petroleum, Chevron Texaco и др.). Между ними ведется острая конкурентная борьба за рынки сбыта нефтепродуктов. Поэтому исследовательские центры компаний постоянно изыскивают пути улучшения качества масел за счет совершенствования их состава. Особое внимание уделяется вопросам экономии моторных масел в процессе их применения на судах, а также перспективам регенерации их эксплуатационных свойств. С этой целью дизелестроительными фирмами совместно и производителями смазочных материалов разрабатываются режимы смазывания, обеспечивающие минимально возможную подачу масла к зонам контакта, а также проектируются специальные установки, позволяющие восстанавливать эксплуатационные свойства масел [2, с. 47].

Основные функции масел сводятся к обеспечению надежной работы узлов трения, уменьшению трения и вызываемого им износа; предотвращению износа во всех иных его формах; удалению из зоны трения загрязняющих элементов; охлаждению путем отвода теплоты от трущихся поверхностей; обеспечению плотности в зоне кольцевого уплотнения поршней; предотвращению коррозии.

Проблемы, связанные с необходимостью разработки новых цилиндровых масел, возникли еще в начале 60-х годов прошлого века и были связаны с появлением на морских судах МОД с наддувом и переводом их работы на экономически выгодные топлива повышенной вязкости. Ответом на ужесточившиеся условия работы масел, а также на необходимость придании им соответствующих свойств, было создание рядом нефтяных компаний специальных цилиндровых масел в состав которых в обязательном порядке вводили соединения щелочи. Ее содержание определяется в мг гидроокиси калия КОН на 1 грамм масла, а величина может достигать 100 мгКОН/г.

Высокощелочные цилиндровые масла второго поколения (Mobilgard 570, Shell Alexia 50, Castrol S/02 и др.) с уровнем щелочных чисел 60…70 мгКОН/г длительное время успешно применялись в форсированных судовых МОД в условиях эксплуатации на топливах вязкостью 120…320 сСт при 50°С с содержанием серы до 3…4 %. Эксплуатация судовых дизелей на подобных сортах топлива и масла проводилась вплоть до начала нынешнего столетия, когда флот стал пополняться судами с длинноходовыми моделями двухтактных дизелей, высокофорсированными четырехтактными дизелями, а кроме того, ужесточились требования к экологическим параметрам работы судовой энергетической установки в целом и двигателей внутреннего сгорания в частности.

В настоящее время мировое судоходство, судовое дизелестроение, а также тенденции в изменении способов переработки нефти и качества топлив, поставляемых для флота, вступили в новый этап развития, задачи которого состоят в значительном повышении экономичности энергетических установок и обеспечении возможности использования в них сверхтяжелых топлив, полученных с привлечением вторичных продуктов переработки нефти. Следствием такого развития явилось создание длинноходовых и сверх длинноходовых моделей МОД, для которых характерно отношение хода поршня к диаметру цилиндра до 4,0…4,3, а в самых последних моделях до 5,0. Длинноходовые малооборотные дизели отличаются от двигателей с традиционными соотношениями хода поршня к диаметру цилиндра сниженной частотой вращения на номинальной мощности, что обеспечивает более высокий индикаторный коэффициент полезного действия двигателя и пропульсивный коэффициент полезного действия всей установки. Высокая экономичность таких двигателей достигнута и благодаря повышению максимального давления сгорания и улучшению индикаторного процесса. Все эти изменения прямо касаются формирования масляной пленки на поверхности смазываемых деталей цилиндропоршневой группы (ЦПГ). Так, при равных рабочих объемах цилиндра длинноходового МОД и обычного в первом случае необходимо смазывать на 15…25 % большую площадь цилиндровой втулки. Увеличение максимальных давлений и температур в верхней части цилиндра приводит к повышению требований к маслу в отношении предотвращения образования отложений и износа [5, с. 52].

Основные проблемы применения цилиндровых масел в длинноходовых МОД и пути их решения показаны в табл. 1.

Таблица 1.

Возможные проблемы, возникающие при эксплуатации ЦПГ длинноходовых МОД

Расчет расхода масла в двигателе

Правила ввода:

Для расчета удельного расхода масла в двигателе введите необходимые данные:

В поле «топливо» — введите средний расход в литрах, на 100км. пробега.

В поле «масло» — средний расход в литрах, на 1`000км. пробега — можно не заполнять…

Нажмите «рассчитать».

Что будет в результате?

В результате вычислений, программа рассчитает удельный расход масла для вашего двигателя. Понятие «удельный» применено не случайно, т.к. реальный расход может отличаться в несколько раз, как в большую, так и в меньшую сторону.

Одну из основных ролей в данном расчете играет объем сжигаемого топлива и именно относительно этого объема ведется расчет удельного расхода масла.

Если угодно, это инженерный калькулятор, рассчитывающий довольно точные значения, но для абсолютных условий работы двигателя внутреннего сгорания.

Зачем все это?

Многие, если не все, автолюбители довольно настороженно относятся к расходу масла в двигателе. Понятное дело расход есть у 99% двигателей. Но вот с какими-то точными цифрами — беда.

Например:

Двигатель с рабочим объемом 2.0 литра имеющий 4–ре цилиндра и по 4–ре клапана на каждый из них. Сколько масла должно уходить, при условии что мотор исправен? А если добавить сюда старение масла? А если предположить, что мотор перекручивают и перегревают… если пропущен срок замены масла, ушатанная турбина и т.д.

Много переменных делающих некорректным любой общий расчет. На все результаты надо смотреть в частности!

Здравый смысл!

Данный сервис даст вам точку отсчета, покажет, укладываетесь ли вы в академические значения. Если нет, то у вас появится объективный повод искать причины и возможные неполадки.

Для получения наиболее точных результатов, старайтесь использовать средние показатели своего автомобиля и сравнивайте их с показателями похожих моделей. Просто что бы не получилось рассчитать расход масла для двигателя 1.2л с расходом 18л/100км пробега 😉

Как найти удельный расход масла

2.14. ОРГАНИЗАЦИЯ ПОДАЧИ И ОПТИМАЛЬНАЯ ДОЗИРОВКА ЦИЛИНДРОВЫХ МАСЕЛ НА СУДНЕ

Надежная длительная работа ЦПГ современных дизелей зависит от условий использования масла: правильной организации масло подачи в цилиндр и соответствия масла сорту сжигаемого топлива [ 30, 37].

Правильная организация маслоподачи подразумевает работу лубрикатора, маслопровода, штуцера и распределение масла по зеркалу втулки, а также установленную дозировку. В идеальном случае масло должно впрыскиваться в цилиндр одинаковыми порциями между поршневыми кольцами, когда поршень проходит точки подачи.

Сжимаемость масла в лубрикаторной системе из-за частичного растворения в нем газов приводит к тому, что истечение масла происходит не под действием нагнетательного хода плунжера лубрикатора, а в результате взаимодействия газов с маслом в канале между клапаном штуцера и срезом выходного отверстия на зеркале втулки. Из отверстий масло в цилиндр поступает двумя частями: первая часть (до 60 %) при постоянном противодавлении с малой скоростью поступает на зеркало, вторая часть (до 40 %) при резком падении противодавления в районе среза из-за высокой скорости (3 . 5 м/с) может отрываться от зеркала втулки и забрасываться на боковые поверхности поршня. Поочередные нарастания и падения давлений у выходного среза со стороны цилиндра обусловливают возвратно-поступательное движение масла и газов между невозвратным клапаном и срезом, в результате чего значительная часть масла за счет энергии расширяющихся после сжатия газов выбрасывается в цилиндр. После выброса масла канал освобождается, при этом возможно образование в нем газомасляной смеси. После остановки двигателя и выхода газов канал практически оказывается пустым. Это приводит к тому, что после запуска двигателя (в зависимости от объема канала и цикловой подачи топлива) масло не поступает в цилиндр на протяжении многих оборотов.

Подача масла в цилиндр определяется, как уже отмечалось, не ходом плунжера, а результатом взаимодействия газов с маслом в цилиндре. В связи с этим действительные фазы маслоподачи значительно отличаются от геометрических, лежащих в основе конструкции лубрикатора. Критерием, определяющим максимальное давление маслоподачи, является отношение объема масла, подаваемого за один цикл, к объему трубопровода от плупжера до выходного отверстия на цилиндре. Значения этого критерия в системах топливоподачи составляет (3 . 9) • 10”2, в системах маслоподачи — (1 . 5)-10-4. Соответственно и максимально возможные давления в сопоставимых системах находятся в таких же соотношениях.

С целью повышения указанного критерия предусматриваются различные конструктивные меры, которые сводятся к тому, чтобы максимально уменьшить объем трубопровода между выходным срезом штуцера и обратным клапаном. Проведенные на судах Минморфлота эксплуатационные испытания модернизированных систем маслоподачи подтвердили эффективность усовершенствований (средние данные): удельный расход масла снижен с паспортного 0,87 г/(кВт-ч) до0,54 . 0,61 г/(кВт-ч); на-гарообразование на головке поршня и кольцах уменьшилось на 35 . 40 % по сравнению с паспортным удельным расходом масла; износ колец снизился на 19 %; износ втулок цилиндров составил 0,036 мм на 1000 ч работы; периодичность между техническим обслуживанием доведена до 10 . 15 тыс. ч.

Дозировку цилиндрового масла устанавливают в зависимости от содержания серы в топливе, на котором работает двигатель, и щелочности используемого масла. При повышенном содержании серы в топливе следует увеличить дозировку масла или использовать масло с более высокой щелочностью. Однако надо иметь в виду, что высокощелочные масла из-за большого содержания присадок имеют пониженную смазывающую способность, а повышенная дозировка масел с малым щелочным числом приводит к усилению нагароотложений на деталях ЦПГ, ограничению подвижности или даже защемлению поршневых колец.

Правильность дозировки масла для смазки цилиндров контролируют несколькими способами, наилучшие результаты получают при комплексной проверке. Она включает определение удельного расхода масла, остаточной щелочности в отработавшем масле и визуальный контроль состояния поверхности поршня.

Определение удельного расхода масла рекомендуется производить через каждые 500 ч работы двигателя. Одновременно с замерами подачи масла в цилиндры необходимо визуально через смотровые лючки проконтролировать состояние поверхностей поршня. При правильной дозировке цилиндровая втулка, поршневые кольца и юбка поршня должны быть покрыты ровным слоем светлого прозрачного масла, а головка поршня над верхним кольцом — маслом черного цвета на высоте 15 . 30 мм. При обнаружении недостатка масла (сухости) на трущихся поверхностях дозировку следует увеличить. Наоборот, подача масла должна быть уменьшена, если будет обнаружен его избыток (поршень „купается” в масле), при этом на юбке могут быть черные мазеобразные отложения, а на кольцах масло может иметь темный цвет.

Правильность дозировки по щелочности контролируют путем отбора проб (200 . 300 г) из подпоршневых (диафрагменных) полостей и определения в них остаточной щелочности. При правильно выбранной дозировке и соответствии масла используемому топливу остаточная щелочность должна составлять 10 . 15 % щелочности свежего масла. На практике остаточную щелочность определяют следующим образом: она численно должна равняться процентному содержанию серы, если топливо дистил-лятное, и двойному процентному содержанию серы, если топливо тяжелое.

Определение щелочного числа в пробке отработавшего масла производится с помощью судовой зкспресс-лаборатории контроля качества ГСМ. Дозировку можио корректировать также в соответствии с изменением окраски бромтимолового синего в водной вытяжке (табл. 2.23).

Оптимальный удельный расход цилиндрового масла для крейцкопф-ных дизелей находится в пределах 0,41 . 0,54 г/(кВт-ч). При регулировке подачи масла следует учитывать его температуру, особенно для двигателей, работающих с минимальным удельным расходом масла. Так, при снижении температуры масла с 45 до 20 ° С вязкость масла значительно увеличивается, возрастает гидродинамическое сопротивление и, как следствие, подача масла в цилиндр уменьшается на 30 . 40 %. Для стабильной подачи масла его температуру рекомендуется поддерживать в пределах 35 . 45° С.

На процесс маслоподачи оказывает влияние техническое состояние маслоподающей системы, поэтому не реже 1 раза в 6 мес. следует производить осмотр лубрикатора, очистку и при необходимости замену деталей. Следует предохранять лубрикаторы от попадания в них грязи и воды, так как это приводит к износам и коррозии деталей масло по дающей системы (клапанов, плунжерных пар, пружин и др.).

В практике эксплуатации дизелей при использовании малосернистого топлива (менее 0,5 %) и высокощелочного масла (60 мГ КОН/г) могут возникнуть условия, при которых износы ЦПГ будут чрезвычайно высоки. Такие износы наблюдаются в местах, где количество поступающего масла наибольшее. Отмечено, что при правильном сочетании топлива и масла износы, как правило, прекращаются. Причины возникновения столь высоких износов пока не установлены. В связи с этим при использовании малосернистого топлива и высокощелочного масла необходимо выполнять следующие рекомендации.

Усилить контроль за работой топливной аппаратуры, так как при несовершенстве сгорания может произойти нагрев втулок до уровня, при котором равновесие между сернистостью топлива и щелочностью масла может оказаться критическим. Кроме того, неправильная регулировка топливной аппаратуры способствует распространению высоких температур вниз по зеркалу втулки, что приводит к сильным износам вследствие либо выгорания масляной пленки, либо сильного окисления масла из-за нагрева и избыточной щелочности.

Организовать топливоподачу таким образом, чтобы обеспечить оптимальную вязкость топлива перед форсунками для равномерного распределения топливных частичек по камере сгорания и правильный угол опережения подачи топлива.

Снижать тепловой режим двигателя, для чего необходимо интенсифицировать охлаждение, в том числе за счет химической очистки зарубашеч-ного пространства от накипных и железоокисных отложений.

Принимать меры по снижению исходной щелочности масла путем смешения его с минеральными (типа МС-20) или с менее щелочными (совместимость щелочных масел необходимо заранее подтвердить), а также уменьшения дозировки высокощелочного масла до минимально допустимого предела.

Например, в практике эксплуатации двигателей 8ДР 43/61 зафиксированы высокие местные износы цилиндровых втулок в районе смазочных отверстий. По своему характеру износы представляют продольные вертикальные канавки глубиной до 0,5 мм в точках Цклиндровой смазки и шириной до 10 мм, распространяющиеся от верхнего поршневого кольца до окон втулок. В этих двигателях длительное время использовалось дизельное топливо с содержанием серы меньше 0,5 % и высокощелочное масло М-16Е60.