Виды разрушения деталей карьерного оборудования

Детали горных машин в зависимости от выполняемых функций разделяют на основные, базовые и вспомогательные. Основные детали предназначены для передачи мощности или служат опорами нагруженных деталей. Срок их службы обусловлен как изменением размеров и состоянием рабочих поверхностей вследствие износа, так и возникновением и развитием явлений усталостного характера. Базовые детали служат для обеспечения точного взаимного расположения основных деталей. Срок их службы обычно определяется сроком службы машины. Вспомогательные детали отличаются большим разнообразием. Они обеспечивают управление машиной, безопасность ее обслуживания, способствуют нормальным условиям работы основных деталей. Выход их из строя связан со случайными поломками.

Разрушение деталей горного и транспортного оборудования происходит при их взаимодействии с твердыми, жидкими и газообразными средами.

Наиболее часто встречают следующие виды разрушения: изломы, деформации и изнашивание.

Излом — полное разрушение материала детали в результате растяжения, сжатия, изгиба или сложного напряженного состояния. Изломы подразделяются на хрупкие, вязкие и усталостные.

Вязкий излом происходит при напряжениях, превышающих предел текучести материала. Ему предшествует пластическая деформация металла под влиянием кручения или изгиба, а иногда вследствие растяжения или сжатия. Излом при этом виде разрушения имеет волокнистое строение со следами сдвига материала. Вязкое разрушение менее опасно, чем хрупкое, так как разрушение детали и поломка оборудования могут быть предупреждены появлением пластической деформации. В результате оборудование останавливают до поломки деталей. Для предупреждения вязкого разрушения применяют следующие меры: ограничивают перегрузку деталей во время работы с помощью муфт различных типов, срезных шпилек и др.; изготавливают детали из материала с повышенными механическими свойствами и термически их обрабатывают; увеличивают жесткость деталей; уменьшают рабочие напряжения в детали за счет ориентированного наклепа.

Хрупкий излом происходит в результате мгновенного приложения нагрузки, концентрации напряжения в опасном сечении или хладноломкости металла. Он протекает без заметных следов пластической деформации и может возникнуть в любой момент. Излом при этом имеет кристаллическое строение. Для повышения сопротивления хрупкому излому применяют следующие мероприятия: ограничивают перегрузку детали при работе установкой предохранительных устройств, уменьшают жесткость удара за счет амортизирующих устройств, повышают прочность и пластичность материала детали.

Усталостный излом возникает и развивается в наиболее напряженных поверхностных слоях детали вследствие длительного действия переменных по величине и знаку нагрузок. Чаще всего это происходит при тяжелом динамическом режиме работы деталей, больших перегрузках и несвоевременной замене изношенных деталей. Причиной поломки детали является усталостная трещина. Усталостный излом имеет две зоны: усталостного разрушения (мелкозернистая, блестящая или матовая поверхность) и единовременного разрушения (кристаллическое строение и другие признаки хрупкого разрушения).

Деформация материала происходит в результате приложения нагрузки и сопровождается изменением формы и размеров детали. Во многих случаях циклическое действие контактных напряжений вызывает остаточную деформацию, которая не разрушает детали, но нарушает ее нормальную работу. Остаточная деформация появляется при взаимодействии колеса локомотива с рельсом, наблюдается на круглозвенных цепях конвейеров и др.

Контактная усталость металла проявляется в виде усталостного выкрашивания поверхности (питтинга) часто при трении качения или качения со скольжением. Причина появления питтинга — пульсационное действие контактных напряжений вследствие переменного давления на поверхности.

Износ детали — результат ее изнашивания.

Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела. В горном и транспортном оборудовании встречают несколько видов изнашивания.

Механическое — изнашивание в результате механических воздействий.

Коррозионно-механическое — изнашивание в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействиями материала со средой.

Абразивное — механическое изнашивание материала в результате в основном режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии.

Эрозионное — механическое изнашивание в результате воздействия потока жидкостей и (или) газа.

Гидроабразивное (газоабразивное) — абразивное изнашивание в результате действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно изнашивающегося тела.

Усталостное — механическое изнашивание в результате усталостного разрушения при твердом деформировании микрообъемов материала поверхностного слоя.

Изнашивание при заедании — изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникающих неровностей на сопряженную поверхность.

Изнашивание на фреттинге — механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях.

Износ делят на моральный (обусловленный старением конструкций оборудования) и физический (связанный с длительностью и интенсивностью его использования).

Физический износ может быть нормальным (естественным) и аварийным (преждевре-менным).

Нормальный износ происходит в результате длительной работы оборудования под действием сил трения. Аварийный износ происходит в значительно меньшие сроки и вызывается нарушением режимов работы оборудования, отсутствием смазки и неправильным ее выбором, некачественным ремонтом и несвоевременной заменой деталей, дефектами деталей (раковины, трещины и др.), усталостными явлениями в металле, неправильным монтажом оборудования и т. д.

Механический износ наблюдают в машинах чаще всего. Возникает он под действием сил трения и представляет собой сумму одновременно протекающих процессов истирания, смятия и окисления соприкасающихся поверхностей.

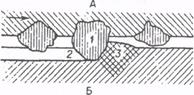

Истирание происходит в результате перемещения одной детали относительно другой вследствие шероховатости их поверхностей (рисунок 1).

Рисунок 1 – Схема процесса истирания

При перемещении детали А зерно 1 образует канавку 2 в детали Б. Образовавшаяся уплотненная стружка 3 вырывает зерно 1 и образует канавку уже в детали А. Так происходит взаимный износ трущихся поверхностей на протяжении всего срока их службы.

Износ может быть предельным, соответствующим предельному состоянию изнашивающегося изделия, или допустимым, при котором оно сохраняет работоспособ-ность.

Скорость изнашивания — это отношение значения износа к интервалу времени, в течение которого он протекал.

Интенсивность изнашивания — отношение значения износа к пути, на котором происходило изнашивание, или к объему выполненной работы

Скорость изнашивания деталей зависит от большого количества конструктивных, технологических и эксплуатационных факторов.

К конструктивным факторам относят форму, размеры и материал сопрягаемых деталей, зазоры и посадки в сопряжениях.

К технологическим — качество материала, механическую и термическую обработки деталей.

К эксплуатационным — режимы работы оборудования, качество горюче-смазочных материалов, климатические и горно-геологические условия работы, качество и своевременность техобслуживания и ремонта.

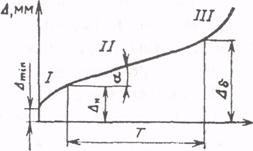

Принято считать, что износ сопряжения нарастает равномерно, пропорционально времени его работы (рисунок 2). Кривая износа имеет три участка, характеризующих периоды работы сопряжения: /— период приработки, II — период нормальной работы, /// — период аварийного износа.

Первый период характеризуется постепенным снижением скорости изнашивания, во втором периоде она изменяется незначительно, а в третьем резко возрастает в результате увеличения зазора, недостатка смазки и т. д.

Основным периодом является второй период, и его стремятся увеличить за счет уменьшения периода приработки. Продолжительность этого периода определяют по формуле

Абразивный износ появляется при взаимодействии поверхностей деталей с твердыми горными породами, грунтами, с сыпучей массой (песок, уголь), с поверхнос-тями сопряженных деталей, покрытых абразивными частицами, со струей жидкости или газа, несущими абразивные частицы. Твердость, форма и ориентация абразивных частиц относительно поверхности трения, направление их движения, а также твердость изнашиваемого материала определяют процесс изнашивания.

При этом появляются следующие виды разрушения поверхности материала: металл пластически деформируется и отделяется стружка; металл пластически деформируется; металл пластически не деформируется, но с поверхности происходит выкалывание крупных и мелких частиц. В процессе эксплуатации оборудования могут появляться все виды указанных разрушений.

Процесс абразивного изнашивания протекает более интенсивно в жидкой и газообразной средах. Агрессивность среды увеличивает интенсивность процесса изнашива-ния. Абразивный износ зубьев ковшей экскаваторов сопровождается, как правило, появле-нием микро- и макроцарапин глубиной до 5000 мкм, а также вырывов.

Характер износа при этом меняется в зависимости от типа перерабатываемого грунта. На крупнокусковых породах зубья затупляются, а на грунтах с большой степенью измель-чения заостряются.

Ремонт и эксплуатация горной техники

Горнодобывающая отрасль является базовой для всей экономики России. Во многом её развитие зависит от состояния горнопроходческой техники. Проходческие комбайны сегодня эффективно используют не только в угольной промышленности, но и при строительстве метрополитенов, железнодорожных, гидротехнических и коллекторных комплексов. Попробуем проанализировать техническое состояние горной техники, рассказать, какие узлы и элементы подвержены износу, а также как осуществляется текущий и капитальный ремонт проходческих комбайнов.

Чёрное золото

Проходческий комбайн выполняет практически полный спектр работ, связанных с разрушительными, строительными и иными действиями в такой среде, как горная порода. А основными из них являются дробление или разрушение породы и её дальнейшая погрузка и транспортирование до места назначения.

Несмотря на применение горной техники в разных сферах, основным её потребителем является угольная отрасль. Ежегодно на угольных шахтах страны проводят около 6 000 километров подготовительных выработок, сооружают около 30 километров вертикальных и капитальных горизонтальных горных выработок. Эти работы главным образом выполняют проходческие комбайны.

В парке добывающей техники угольной отрасли России насчитывается до 400 единиц проходческих комбайнов, из них около 250 находятся в Кузбассе. Основную массу составляют комбайны типа ГПСК, изготовленные Копейским машиностроительным заводом.

В настоящий момент правительство реализует «Энергетическую стратегию России на период до 2020 года». В документе прописаны планы увеличить добычу угля до 410–450 млн тонн и рост его доли в производстве электроэнергии с 34 до 44%.

Выполнение этой стратегической задачи напрямую зависит от состояния горнопроходческой техники. Его анализ демонстрирует снижение технического уровня парка машин. Износ горнопроходческих комплексов является настораживающим фактором.

Анатомия поломок

Важнейшим показателем, характеризующим эффективность работы проходческих комбайнов, является надёжность работы узлов. Это напрямую влияет на себестоимость проходки и на производительность комбайна, поскольку для замены элемента конструкции приходится останавливать комбайн.

Работа горного комбайна возможна только при тщательном и систематическом уходе, своевременном проведении профилактических осмотров и ремонтов. Несвоевременное обнаружение и устранение неполадок может стать причиной аварий. Залогом нормальной работы горнопроходческой техники является хорошее знание устройства и принципа действия сборочных единиц комбайна, элементов электрооборудования и гидросистемы, а также правильная организация планово-предупредительных осмотров и ремонтов.

Событие, заключающееся в нарушении работоспособности машины, называется отказом. К типовым относятся отказы, характерные для данного типа машин и наиболее часто повторяющиеся. Перечень типовых отказов приводится в технической документации на машину.

Отказы классифицируют на конструктивные, технологические и эксплуатационные.

Конструктивные отказы связаны с несовершенством конструкции машины и вызваны ошибками при выборе величины и характера нагрузок, неправильным выбором материалов, погрешностями расчётов.

Технологические отказы возникают вследствие нарушения или несовершенства технологии изготовления или ремонта машин.

Эксплуатационные отказы появляются в результате нарушения правил и условий эксплуатации.

Специалисты среди основных причин повреждения сборочных единиц и деталей отмечают:

• несвоевременную замену изношенного режущего инструмента;

• превышение номинальной загрузки электродвигателей при работе комбайна;

• несвоевременный контроль за уровнем масла в редукторах и маслобаках системы принудительной смазки и гидросистемы;

• заправку редукторов и гидросистемы маслом, не соответствующим требованиям карты смазки;

• некачественную регулировку соосности муфт приводных валов, осевой игры конических подшипников и зацепления конических передач;

• cлабое натяжение гусеничных цепей;

• ухудшение изоляционных качеств проводов и обмоток вследствие отсыревания и загрязнения;

• ослабление и нарушение соединений в силовых цепях и цепях управления;

• неудовлетворительное состояние контактных поверхностей электроаппаратуры управления;

• повреждение подвижных трубопроводов гидросистемы при взаимных перемещениях сборочных единиц комбайна;

• настройку предохранительных клапанов на повышенное давление;

• вращение валов гидронасосов в противоположном направлении;

• повышенный нагрев вследствие работы с перегрузкой;

• несвоевременность или отсутствие планово-предупредительных осмотров, технических обслуживаний и ремонтов комбайна.

Изнашивание деталей в узлах и агрегатах проходческого комбайна — это сложный процесс, который связан не только с разрушением поверхностных слоёв контактирующих деталей, но и с разрушающими процессами механического и физико-химического характера. При этом продукты разрушения попадают в смазывающую жидкость и изменяют её свойства и состав.

Скорость изнашивания деталей также зависит от конструктивных, технологических и эксплуатационных факторов. Замедление процесса износа деталей машин может быть достигнуто следующими методами: соответствующим подбором материалов; использованием деталей, изготовленных ковкой и штамповкой; правильным выбором способов механической и термической обработки; соблюдением режимов смазки; защитой сопряжений от вредного влияния внешней среды (пыли, влаги).

В горных машинах чаще всего проявляется совместное действие различных видов износа с последующим разрушением.

Для определения величины износа наиболее распространённым является замер геометрических размеров рабочих поверхностей детали с использованием мерительного инструмента.

Для измерения зазоров в сопряжениях горных машин могут быть использованы щупы, свинцовые пластины, мягкая проволока, индикаторы. Так, величину износа зубчатого зацепления определяют по толщине свинцовой пластины, прокатанной через зацепление. В подвижных соединениях нормальные зазоры находятся в пределах от 0,01 до 0,5 мм.

Списать или ремонтировать?

Горные машины имеют высокую стоимость и значительные сроки службы, поэтому их списание не всегда целесообразно после отработки срока, установленного нормативной документацией. В этом случае необходим анализ, который позволяет установить, что эффективнее: ремонт или списание машины.

Детали горных машин в зависимости от выполняемых функций разделяют на основные, базовые и вспомогательные.

Основные детали предназначены для передачи мощности или служат опорами нагруженных деталей. Срок их службы обусловлен как изменением размеров и состоянием рабочих поверхностей вследствие износа, так и возникновением и развитием явлений усталостного характера.

Базовые детали служат для обеспечения точного взаимного расположения основных деталей. Срок их службы обычно определяется сроком службы машины.

Детали, относящиеся к вспомогательным, характеризуются большим разнообразием. Они обеспечивают управление машиной, безопасность её обслуживания и способствуют нормальным условиям работы основных деталей.

В качестве критерия физической долговечности для горных машин может служить срок службы основных базовых или корпусных деталей. Долговечность машин зависит от прочности и износостойкости деталей, качества материала и технологии изготовления, соблюдения правил технической эксплуатации.

Показателями ремонтопригодности техники является вероятность восстановления в заданные бюджеты и сроки. Повышение экономической долговечности машин может быть достигнуто за счёт уменьшения эксплуатационных расходов и улучшения качества ремонта.

Безопасность превыше всего

При эксплуатации горнопроходческой техники запрещается изменять конструкцию узлов комбайна, его электрическую и гидравлическую схемы без согласования с заводом-изготовителем. Запрещается применять в гидросистеме смеси масел или масло, бывшее в употреблении. Нельзя работать при недостаточном уровне масла в гидробаке. Недопустимо работать с поломанными или оторванными резцедержателями коронки, с изношенными или поломанными резцами.

К монтажу и эксплуатации комбайна допускаются лица, имеющие удостоверения на право проведения монтажных и наладочных работ. При выполнении операций крепления и затяжки выработки, а также при техобслуживании и ремонте комбайна необходимо заблокировать механическими защелками кнопки «Стоп» с обеих сторон комбайна и повесить на них таблички «Не включать! Работают люди».

Перед обслуживанием, ремонтом или заменой рукавов, гидрозамков и гидроцилиндров исполнительного органа, питателя, гидроопор последние необходимо опустить на почву или надёжно зафиксировать на прочных и устойчивых опорах.

После ремонтных работ, связанных с заменой гидроцилиндров, необходимо произвести несколько полных ходов штока при минимальном давлении с целью удаления воздуха. Штоки должны двигаться плавно.

Работы по обслуживанию электрооборудования должны производиться, как правило, не менее, чем двумя лицами по письменному наряду.

Методы ремонта

Метод ремонта горных машин и электрооборудования определяется количеством однотипного оборудования. Если на горном предприятии имеется хотя бы несколько однотипных машин, то целесообразно применять агрегатно-узловой метод ремонта.

Его суть заключается в замене изношенных взаимозаменяемых агрегатов и узлов на заранее отремонтированные из оборотного фонда, что сокращает продолжительность простоя оборудования в ремонте до минимума по времени.

Если на предприятии эксплуатируются или проектируются к эксплуатации единичные экземпляры горных машин большой единичной мощности, то для ремонта их применяют индивидуальный метод. Также он актуален при отсутствии или недостаточном количестве подменного фонда деталей и сборочных единиц. В процессе такого ремонта снятые детали с машины восстанавливают и вновь устанавливают на эту же машину. Такая организация ремонтных работ отличается большой продолжительностью, обусловленной длительностью ремонта с выполнением разборочно-сборочных, моечных и слесарных операций, а также операций по изготовлению и восстановлению изношенных деталей.

При выполнении ремонта крупного оборудования работы выполняют на специализированных стендах (как стационарных, так и передвижных). Крупное оборудование также ремонтируют в полевых условиях непосредственно на месте его работы. При капитальном ремонте оборудование разбирают частично на сборочные единицы и агрегаты, которые при необходимости транспортируют на ремонтное предприятие. После ремонта их возвращают на площадку, где ведут общую сборку оборудования.

Текущий и капитальный

Техническое обслуживание горных машин и оборудования представляет собой комплекс операций по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

Текущий ремонт проводят в процессе эксплуатации для гарантированного обеспечения исправного или работоспособного состояния горной машины и оборудования. Текущий ремонт предусматривает частичную разборку, устранение неисправностей, а также замену и восстановление отдельных деталей, сборочных единиц, агрегатов (кроме базовых), обеспечивающих нормальную работу оборудования до очередного планового ремонта.

Текущие ремонты выполняются силами ремонтных бригад цеховых подразделений предприятия с участием эксплуатационного персонала, а в случае производства крупных текущих ремонтов (по графикам, утверждаемым администрацией предприятия) также с привлечением подрядных специализированных организаций.

Капитальный ремонт проводят для восстановления неисправности и полного или близкого к полному восстановлению ресурса оборудования с заменой любых его частей, включая базовые. Выполняют капитальный ремонт в соответствии с техническими условиями и рабочей документацией завода-изготовителя.

При капитальном ремонте должны быть восстановлены первоначальные характеристики оборудования: производительность, мощность и др. Капитальные ремонты могут проводиться непрерывно в полном объеме или частями — рассредоточено в течение ремонтного цикла.

Одновременно с капитальным ремонтом при необходимости осуществляется модернизация оборудования. Это изменение и усовершенствование конструкций (по чертежам завода-изготовителя), направленные на повышение производительности, износостойкости и надёжности, а также на улучшение условий его обслуживания, ремонта и других эксплуатационных качеств.

Наладка и ревизия сложного или уникального оборудования выполняется по специальным инструкциям заводов-изготовителей или организаций, разработавших это оборудование, с привлечением в необходимых случаях специализированных наладочных организаций.

В качестве примера можно привести деятельность ОАО «Копейский машиностроительный завод». Это предприятие осуществляет весь цикл технического сервиса выпускаемой продукции. Полный капитальный ремонт горного оборудования проводится на производственных мощностях завода. Особенность проведения капитального ремонта техники на заводе состоит в возможности её модификации с учётом внесённых конструктивных изменений, в том числе перевод комбайнов 1ГПКС и КП21 с ручного на дистанционное управление.

Отечественное или импортное?

Предприятий, выпускающих горное оборудование в России и способных составить конкуренцию зарубежным машиностроителям не так много. Это такие известные производители как Юргинский машиностроительный завод, «Анжеромаш» и Копейский машиностроительный завод.

Если смотреть на ситуацию шире, то для отрасли вопрос состоит не только в том, как и где чинить технику, а касается, главным образом, модернизации производства отечественных проходческих комбайнов. Специалисты отмечают, что импортных комбайны дороги в обслуживании и зачастую не окупаются при эксплуатации. При этом темпы работы импортных комплексов ненамного превышают темпы проходки российскими комбайнами, стоимость которых значительно ниже стоимости комбайнов зарубежных.

Многие эксперты выступают за восстановление системы организации научных и конструкторских работ по созданию современной проходческой техники. На практике это означает применение высокоэффективных материалов и технологий, использование последних достижений в области гидроструйных технологий, вибрационной техники и физических процессов. В перспективе это не только повысит коэффициент надёжности конструкции, но и сможет увеличить темпы прохода в несколько раз.