Как ремонтировать автомобиль

Испытания деталей автомобиля

Под испытанием понимают экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании. При испытаниях характеристики свойств объекта могут либо оцениваться, если задачей испытаний является получение количественных или качественных оценок, либо контролироваться, если задачей испытаний является только установление соответствия характеристик объекта заданным требованиям.

К основным задачам, решаемым в процессе приработки и испытаний, следует отнести: подготовку агрегата к восприятию эксплуатационных нагрузок, выявление возможных дефектов, связанных с качеством восстановления деталей и сборки агрегатов, а также проверку характеристик агрегатов в соответствии с требованиями технических условий или другой нормативной документации. Под приработкой понимается совокупность мероприятий, направленных на изменение состояния сопряженных поверхностей трения с целью повышения их износостойкости. В процессе приработки изменяются микрогеометрия и микротвердость поверхностей трения, сглаживаются отклонения от правильной геометрической формы. Установлено, что в первый период приработки происходит интенсивное выравнивание шероховатостей, объясняющее интенсивное изнашивание и резкое падение потерь на трение. Процесс снятия микронеровностей обычно продолжается десятки минут, а макрогеометрическая приработка заканчивается через 30. 40 ч.

Испытания классифицируются:

по назначению — исследовательские, сравнительные, контрольные и определительные;

по уровню проведения испытания — государственные, междуведомственные и ведомственные;

по этапу разработки продукции —доводочные, предварительные и приемочные;

по виду контроля готовой продукции — квалификационные, предъявительские, приемосдаточные, периодические, инспекционные, типовые, аттестационные и сертификационные;

по условиям и месту проведения — лабораторные, стендовые, полигонные, натурные, с использованием моделей и эксплуатационные;

по продолжительности — нормальные, ускоренные и сокращенные;

по виду воздействия — механические, климатические, термические, радиационные, электрические, электромагнитные, магнитные, химические и биологические;

по результату воздействия — неразрушающие, разрушающие, на стойкость, на прочность и на устойчивость;

по определяемым характеристикам объекта — функциональные, на надежность, граничные, технологические, на транспортабельность.

На предприятиях по ремонту автомобилей и их агрегатов испытаниям подвергаются как отремонтированные изделия (детали, узлы, агрегаты), так и технологические процессы, методы и способы восстановления работоспособности или отдельных свойств объектов ремонта, комплектующие изделия и др.

Испытание деталей, автомобилей, агрегатов. Классификация испытаний.

Под испытанием понимают экспериментальное определение количественных и качественных характеристик объекта при различных воздействиях на него во времени его функционирования и при моделировании.

— по уровню проведения испытаний

— по условиям и методу проведения испытаний

1) По назначению испытания делятся на:

1.1 Исследовательские испытания (проводятся для изучения определённых характеристик объекта).

1.2 Сравнительные испытания (проводятся для сравнения характеристик одинаковых объектов).

1.3 Контрольные испытания (оценивают качество объекта).

1.4 Определительные испытания (проводятся для определения характеристик объекта с заданной точностью).

2) По уровню проведения испытания делятся на:

2.1 Государственные (проводятся для важнейших видов продукции гос. комиссии).

2.2 Межведомственные (проводятся представителями ведомств).

2.3 Ведомственные (проводятся комиссией одного ведомства).

3) По условиям и месту проведения испытания делятся на:

3.4 Натурные (использование объекта по прямому назначению)

3.5 Испытания с использованием моделей (выполнение расчётов на математических и физико-математических моделях)

4) По продолжительности испытания делятся на:

4.1 Нормальные (информация о характеристиках объекта собирается за срок проведения испытаний)

4.3 Сокращенные (программа испытаний сокращается)

Для проведения испытаний разрабатывают программу и методику. Программа испытаний – это организационно методический документ, который включает в себя метод испытаний, отбор проб., требование к технике безопасности и так далее. По результатам испытаний составляется протокол, который содержит все сведения по испытаниям.

Испытание деталей.

Детали испытывают на точность, прочность, жёсткость, теплостойкость и виброустойчивость. Испытание деталей проводят на экспериментальных установках, которые позволяют испытывать образцы, использовать форсированные режимы, проводить точные измерения, а на натурных узлах и машинах выполнять испытания в условиях близких к экспериментальным.

Испытание деталей на точность проводят как при разработке метода изготовления, так и на производстве.

Испытание деталей на прочность проводятся для определения напряжённого состояния, а также для определения статической прочности. Целью испытаний на прочность является определение пределов выносливости и построение кривых усталости.

Испытание деталей на изнашивание является наиболее важным испытанием. Износ деталей оценивается при лабораторных, стендовых и эксплуатационных испытаниях. Оценка износа производится микрометрированием, взвешиванием и спектральным анализом.

Испытание агрегатов.

Виды и режимы испытаний агрегатов автомобилей регламентированы стандартами. Испытания, как правило, совмещается с приработкой и выполняется на одном стенде. Приработка и испытание двигателей проводится на обкаточно тормозных стендах. В ходе контрольных испытаний проверяется: нет ли резких стуков и шумов, течи масла, воды или топлива, подсоса воздуха через прокладку и т.д. Обкатка и испытания двигателя состоит из следующих этапов:

1. Холодная приработка путём вращения от электромотора

2. Горячая приработка двигателя на холостом ходу

3. Горячая приработка под нагрузкой

4. Приёмка двигателя

Режим приработки устанавливается техническими условиями. Приёмо-сдаточные испытания все автомобильные двигатели, после приработки на испытательной станции. На этом этапе проверяется комплектность двигателя, затяжка всех резьбовых соединений, устраняется подтекание масла и запускается двигатель. В коробке передач проверяют качество изготовления отдельных деталей и качество сборки в целом. Задние мосты испытывают с и без нагрузки. Цель испытаний – выявление шумов под нагрузкой в течение 10-15 минут.

Обкатка и испытание агрегатов

Сборочные единицы на заключительном этапе ремонта проходят обкатку и испытание. Обкатка имеет целью обеспечить приработку трущихся поверхностей и выявить дефекты, возникающие в результате допущенных при ремонте и сборке отклонений от технических требований.

Приработка — это результат обкатки, заключающийся в формировании оптимальной для эксплуатации микро- и макрогеометрии поверхности, ее физикомеханических свойств. В первый период обкатки происходит интенсивное выравнивание шероховатостей поверхностей трения и их изнашивание. Это приводит к более равномерному распределению нагрузки по трущимся поверхностям. В результате увеличивается износостойкость поверхностей за счет возрастания площади контакта сопрягаемых деталей, что оказывает значительное влияние на долговечность и безотказность агрегатов.

Повышенная нагрузка на агрегаты в начальный период обкатки может вызвать высокие контактные давления, значительный местный (локальный) нагрев трущихся поверхностей, схватывание, задиры и наволакивание. Во избежание этого приработку сопрягаемых поверхностей ведут при малых скоростях, нагрузках и обильной смазке.

Обкатка различных сборочных единиц длится 1—5 ч. Продолжительность обкатки зависит прежде всего от качества обработки деталей и точности сборки. Шероховатость поверхности должна быть близкой к той, которая получается после приработки деталей. Это обеспечит минимальный износ в начальный период приработки. Искажения геометрической формы и неточности сборки (перекосы) приводят к неравномерному распределению нагрузки на поверхности деталей и ускоренному их изнашиванию.

Введение при обкатке в масло различных присадок (коллоидного графита, дисульфида молибдена и др.) значительно сокращает время приработки деталей. Наиболее эффективно добавление в масло многокомплексных присадок. Для быстрого увеличения фактической площади контакта до оптимальной рекомендуется наносить на поверхности трения перед сборкой легкосрабатываемые покрытия (лужение, фосфатирование, меднение, оксидирование).

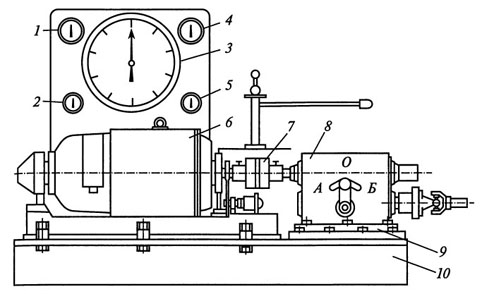

Агрегаты обкатывают на специальных стендах, позволяющих постепенно повышать скорость взаимного перемещения трущихся поверхностей и нагрузку на них. Стенды должны быть оснащены измерительными устройствами и приборами для определения величины тормозного момента, частоты вращения валов, для контроля режима смазки и т. д.

Приработку деталей агрегатов оценивают по значениям мощности, механических потерь на трение, температуры масла в узлах трения, по плавности работы агрегатов и другим показателям. После окончания обкатки агрегаты испытывают.

Испытание агрегатов — это экспериментальное определение значений параметров и показателей качества ремонта в процессе функционирования или при имитации условий эксплуатации. При испытании определяют основные показатели работы агрегатов, например мощность и удельный расход топлива двигателя, производительность и объемный к.п.д. насоса гидросистемы и т. д. Испытание должно проводиться при режимах, которые не вызовут разрушения трущихся поверхностей от перегрузки, а будут содействовать дальнейшему повышению их качества.

Как ремонтировать автомобиль

Испытания восстановленных агрегатов

Испытаниям отремонтированных агрегатов, как правило, предшествует их приработка. Приработка и испытания проводятся на завершающей стадии технологического процесса ремонта агрегатов и выполняются на одном стенде. Целью приработки и испытания отремонтированного агрегата является его подготовка к восприятию эксплуатационных нагрузок, выявление дефектов, связанных с качеством ремонта деталей и сборки агрегатов, а также проверка соответствия характеристик агрегатов требованиям нормативно-технической документации.

Отремонтированные агрегаты проходят приемочные, контрольные, приемо-сдаточные и эксплуатационные испытания. Приемочные испытания проводят в случае освоения ремонта новой модели автомобиля или использования в отремонтированном агрегате деталей, восстановленных новым методом. Контрольные испытания проходят все отремонтированные двигатели после приработки. В ходе контрольных испытаний (они, как правило, совмещены с приработкой) проверяется, нет ли резких стуков и шумов, выделяющихся из общего шума работы двигателя, выбрасывания или течи масла, воды или топлива, пропуска отработавших газов в местах соединений, подсоса воздуха через прокладки впускной трубы и карбюратора. Приемо-сдаточные испытания проходят все отремонтированные двигатели после приработки. Целью приемо-сдаточных испытаний является оценка качества сборки, а также качества приработки сопряжений двигателя. Если в процессе приработки и испытания обнаруживают неполадки, то двигатель отправляют на устранение дефектов, а затем повторно испытывают.