Методы контроля и диагностика двигателя КамАЗ — 740

Приборы системы питания дизельного двигателя принципиально отличаются от подобных для карбюраторного двигателя. Поэтому использование диагностической аппаратуры для систем питания карбюраторных двигателей невозможно для систем питания дизельных двигателей.

В систему питания дизельного двигателя входят приборы, оказывающие влияние на расход топлива, такие как воздухоочиститель, фильтры предварительной и тонкой очистки топлива, подкачивающий насос, топливный насос высокого давления и форсунки, регулятор частоты вращения двигателя и привод. Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя, а нарушение регулировок начала, величины и равномерности подачи топлива, угла опережения впрыска, давления начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого вала в режиме холостого хода – к повышению расхода топлива и дымному выпуску отработавших газов. Контроль работы фильтров предварительной и тонкой очистки топлива и технические воздействия заключаются в ежедневном сливе отстоя, промывке фильтрующих элементов при ТО-1 и замене их при выполнении операций ТО-2. Засорение воздухоочистителя приводит к понижению мощности двигателя и перерасходу топлива. Воздухоочиститель проверяют при работе на запыленных дорогах при ТО-1, в условиях зимнего периода при ТО-2. Давление топлива в магистрали низкого давления проверяют подключением контрольного манометра между фильтром тонкой очистки и топливным насосом; при частоте вращения кулачкового вала 1050

Топливный насос высокого давления должен обеспечивать равномерную подачу дозированных порций топлива к форсункам под высоким давлением в порядке работы двигателя в момент, соответствующий концу такта сжатия в цилиндрах. При выполнении ТО-2 в случае повышенного расхода топлива насос высокого давления рекомендуется снимать с места и диагностировать на стенде. Проверка и регулировка начала подачи топлива производится с помощью моментоскопа в следующей последовательности:

– отключить автоматическую муфту опережения впрыска;

– повернуть кулачковый вал насоса по часовой стрелке (со стороны привода). Первая секция отрегулированного насоса начинает подавать топливо за 38–39° до оси симметрии профиля кулачка;

– определить профиль симметрии кулачка первой секции, для чего установить моментоскоп на секции и, поворачивая вал насоса по часовой стрелке, следить за уровнем топлива в трубке моментоскопа;

– момент начала движения топлива в моментоскопе зафиксировать на градуированном диске, закрепленном на валу насоса;

– повернуть вал по часовой стрелке на 90°. Затем повернуть вал против часовой стрелки до начала движения топлива в моментоскопе и зафиксировать это положение на диске;

–отметить на градуированном диске середину между зафиксированными точками, которая определяет ось симметрии профиля кулачка первой секции;

– приняв угол, при котором первая секция начинает подачу топлива условно за 0°, определить начало подачи топлива в остальных секциях двигателя КАМАЗ — 740 в следующем порядке: для четвертой секции 45°, второй – 120, пятой – 165, третьей – 240 и шестой – 285°.

Техническое состояние форсунок определяют при выполнении ТО-2. Неисправную форсунку можно определить путем последовательного отключения цилиндров из работы. Для этого необходимо ослабить гайку у топливопровода высокого давления проверяемой форсунки так, чтобы топливо выходило наружу, минуя форсунку, что вызовет выключение цилиндра двигателя. Если при выключении двигателя изменения в работе двигателя не будет – форсунка неисправна, если же увеличатся перебои и неравномерность работы – форсунка исправна. Для объективной проверки технического состояния форсунки с целью определения герметичности, давления начала подъема иглы форсунки и качества распыливания используют прибор КП‑1609А

Быстрое падение давления указывает на нарушение герметичности сопряжений форсунки. Увлажнение носика распылителя свидетельствует о неплотном прилегании запорной части иглы, что устраняется притиркой. Выход топлива из-под гайки пружины указывает на неплотность прилегания направляющей части иглы к корпусу распылителя форсунки.

Качество распыливания топлива считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими, понижение давления при впрыске топлива должно быть 8–17 кгс/см2, без подтекания топлива.

Для проверки качества распыливания топлива необходимо рычагом 4 прибора сделать несколько резких впрысков топлива через форсунку, а затем, качая рычагом 70–80 ходов в минуту, наблюдать за характером впрыска. Если качество распыливания плохое, необходимо отремонтировать или заменить форсунку.

Дизельные двигатели наряду с высокими технико-экономическими показателями имеют и отрицательные стороны, одной из которых является высокое содержание в отработавших газах аэрозолей, определяющих дымность пуска. Отработавшие газы дизельного двигателя содержат в основном частицы сажи, золы, несгоревшего топлива, масла, воды, что загрязняет атмосферный воздух и оказывает вредное воздействие на человека.

Для определения уровня дыма в отработавших газах дизельного двигателя создан прибор модели К‑408, питающийся от сети переменного тока напряжением 220 В.

Прибор состоит из двух узлов – электроизмерительного и газового, которые смонтированы в металлическом корпусе, установленном на подставке.

Порядок замера уровня дымности следующий:

– пробоотборник прибора закрепить на трубе глушителя;

– пустить и прогреть двигатель автомобиля;

– ручку переключения поставить в положение «замер»;

– по шкале микроамперметра, отградуированной в процентах дымности, определить уровень дымности.

Нормальным считается уровень дымности не более 50 единиц.

Анализ методик диагностики топливной системы двигателя КамАЗ 820.61–260

Рубрика: Технические науки

Дата публикации: 03.08.2016 2016-08-03

Статья просмотрена: 1743 раза

Библиографическое описание:

Васенин, А. С. Анализ методик диагностики топливной системы двигателя КамАЗ 820.61–260 / А. С. Васенин, А. Г. Шумков. — Текст : непосредственный // Молодой ученый. — 2016. — № 15 (119). — С. 163-166. — URL: https://moluch.ru/archive/119/33012/ (дата обращения: 25.03.2021).

Двигатель КамАЗ 820.61–260 оснащен топливной системой с распределенным впрыском топлива, для чего используются сигналы датчиков различных систем двигателя. Диагностика неисправностей топливной системы двигателя осуществляется по стандарту OBD-2. Однако не все неисправности могут быть обнаружены посредством штатной диагностики, поэтому был произведен анализ существующих методик диагностирования и определены возможности их улучшения.

Ключевые слова: диагностика, АСКАН-10, блок управления, датчик

На установке двигателей КамАЗ 820.61–260 на шасси автобусов НефАЗ специализируется компания ООО «РариТЭК». Помимо модернизации шасси компания выпускает спектр оборудования для диагностики и обслуживания систем питания газовых двигателей [1].

Для диагностики необходимо использовать тестер-программатор АСКАН-10 [15] либо аппаратный комплекс, состоящий из ноутбука с установленным программным обеспечением и кабелем для установления связи с блоком управления двигателем. Диагност ООО «Закамский автобус» использует тестер-программатор АСКАН-10 для опроса блоков управления двигателем на наличие ошибок. Помимо этого, посредством тестера можно изменять алгоритмы работы двигателя, изменять прошивку блока управления, выводить графики параметров с дискретностью 0.2 с [1].

Процесс диагностирования рассмотрен на примере автобуса НефАЗ-5299 с двигателем КамАЗ 820.61–260. Следует отметить, что для проверки электрических цепей блока управления двигателем запрещено использовать контрольную лампу, так как цепи блока управления используют малый ток и нагрузка в 1 Вт может негативно сказаться на работе блока управления [2]. Для осуществления диагностики необходимо подключить тестер-программатор по диагностическому кабелю, имеющему разъем типа OBD-II, к блоку управления двигателем [2]. Далее необходимо включить зажигание на транспортном средстве. Тестер в автоматическом режиме определит блок управления и его прошивку, после чего можно приступать к процессу диагностирования. Необходимо помнить, что заклинивание якоря топливной форсунки в открытом положении либо ее подтекания системой самодиагностики не определяются. Рассмотрим 2 методики диагностики системы питания: при незапущенном двигателе и при работающем [1].

- Методика диагностирования при незапущенном двигателе.

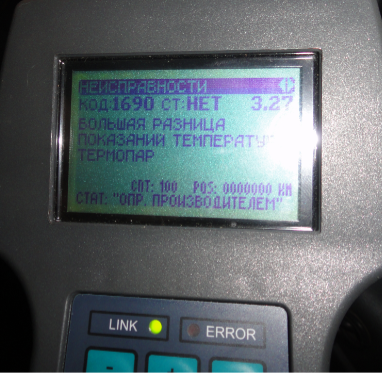

- Первым этапом диагностирования при незапущенном двигателе является просмотр ошибок блока управления двигателем, представленных на рисунке 1.

Рис. 1. Проверка блока управления на наличие ошибок

Ошибки классифицируются на текущие и те, которые возникли одномоментно. В частности, за 15000 км блок управления одного НефАЗа запомнил 27 ошибок, текущие отсутствовали. Наиболее частые ошибки: обрыв цепи катушки зажигания — 3 повторения, замыкание топливной форсунки на массу — 2 повторения, температура двигателя выше предельно допустимой — 2 повторения, большая разница показаний температуры термопар — 4 повторения. Далее необходимо проверить истинность показаний датчиков двигателя в первом приближении: датчики температуры охлаждающей жидкости, отработавших газов, компримированного природного газа должны соответствовать значению температуры воздуха, если двигатель не работал длительное время; датчик давления всасываемого воздуха должен показывать значение давления, близкое к атмосферному; значения датчиков представлены на рисунке 2 [3].

Рис. 2. Проверка показаний датчиков

Далее необходимо проверить правильность показаний открытия дроссельной заслонки, т. е. при отпущенной педали акселератора показания должны быть близки 0, при полностью нажатой педали — к 99 % открытия [1].

- Непосредственно проверка топливной системы. Она состоит из двух этапов: на первом этапе осуществляется проверка исправности редуктора газа, электромагнитного клапана низкого давления, а так же герметичности топливной системы; на втором этапе производится проверка топливных форсунок и системы зажигания. Первый этап осуществляется при закрытом электромагнитном клапане высокого давления и выработанном из топливной магистрали газе [2]. Необходимо перевести сканер в режим управления электромагнитным клапанов низкого давления и открыть его — должен быть звонкий щелчок, обусловленный срабатыванием втягивающей обмотки клапана и движением якоря [3]. При отсутствии щелчка проверить сопротивление обмотки клапана, которое должно быть равно 33 Ом, а так же предохранитель и цепь на наличие обрывов. После проверки необходимо открыть клапан высокого давления и наблюдать за показаниями датчика давления, установленного перед запорным клапаном низкого давления. В случае повышения давления имеет место негерметичность клапана низкого давления и необходимо осуществить замену клапана. Следующим этапом является проверка герметичности газового редуктора: необходимо открыть клапан высокого давления, при этом давление вырастет до значения 4 кг/см 2 , после чего необходимо закрыть клапан высокого давления и следить за изменением давления — не должно наблюдаться его снижения. Если падение давления наблюдается, то имеет место негерметичность топливных форсунок или негерметичность соединений.

- Третий этап проверки топливной системы на незапущенном двигателе — проверка электрической цепи топливных форсунок и катушек зажигания на обрыв при прокручивании коленчатого вала, для чего необходимо запустить сканер в режиме имитатора оборотов. До начала имитации оборотов необходимо закрыть электромагнитный клапан высокого давления и выработать остатки газа из системы. Во время имитации оборотов необходимо установить частоту вращения в пределах 800–1000 об/мин и отобразить текущие ошибки. Не вызывает сомнения, что при невращающемся коленчатом вале будут возникать ошибки, связанные с датчиком давления воздуха во впускном коллекторе и давлением газа — обращать внимание на них не следует. Необходимо в первую очередь обратить внимание на ошибки в части топливных форсунок и системы зажигания. Блок управления способен определить только короткое замыкание форсунки на массу. При проверке цепи питания необходимо снять разъем питания с неисправной форсунки и подключить его к исправной форсунке — если происходит диагностирование неисправности цепи питания, то необходимо искать неисправность в цепи или блоке управления. Если ошибка по данной цепи устранилась, то причиной является неисправная форсунка. В этом случае необходимо перевести сканер в режим управления форсунками и включать их поочередно — исправная форсунка работает со звонким щелчком, в то время как неисправная не издает звука. Для поиска пробоя высоковольтного провода необходимо отобразить информацию о частоте вращения коленчатого вала двигателя в графическом виде. В случае, если на графике присутствуют скачки частоты до 20000 об/мин, то необходимо проверить высоковольтные провода на повреждения изоляции. По завершении диагностики необходимо стереть ошибки из памяти блока управления.

- Методика диагностирования при запущенном двигателе. Использование второй методики диагностирования подразумевает запуск двигателя и сравнение текущих показаний датчиков с показаниями при неработающем двигателе. В частности:

− давление воздуха во впускном коллекторе должно резко снизиться до 0.03 Мпа;

− показания датчиков температуры охлаждающей жидкости и отработавших газов после запуска должны увеличиваться;

− температура метана после запуска значительно снижается и повышается по мере прогрева редуктора;

− температура отработавших газов не должна превышать 350 0 С, разница между показаниями правой и левой частей блока не должна превышать 60 0 С.

Для проверки исправного состояния топливной системы необходимо перейти в режим управления форсунками и поочередно отключать форсунки при работающем двигателе. При этом будет наблюдаться кратковременное снижение частоты вращения двигателя и последующее увеличение открытия дроссельной заслонки. Помимо этого, начинает снижаться температуры отработавших газов соответствующей приемной трубы блока цилиндров.

Вывод: произведя сравнение двух методик диагностики топливной системы двигателей, использующих в качестве топлива компримированный природный газ, можно сделать вывод о том, что методики дополняют друг друга в части анализа работы датчиков. Кроме того, помимо заклинивания топливной форсунки в открытом состоянии имеет место негерметичность седла якоря, вследствие чего форсунка обеспечивает постоянный расход газа и повышение температуры отработавших газов полублока, но вместе с тем ее обмотка исправна, как и цепь питания. Как следствие необходимо совершенствование методики диагностики, позволяющее устранить выявленные недостатки.