Виды инструмента и оборудования для проведения кузовного ремонта

Проведение кузовного ремонта предполагает высокую точность и аккуратность исполнителя. На помощь ему приходят инструмент для кузовного ремонта и специальное оборудование, которые существенно облегчают работу.

Стапель

Если в гараже есть стапель, то условия для кузовного ремонта можно считать практически идеальными. Одним из видов кузовной работы является исправление геометрии кузова и на стапеле сделать это проще всего. Можно не приобретать стапель заводского изготовления, а сделать его своими руками из металлоконструкций и расходных материалов. Стапель — это скорее не инструмент и не оборудование, а приспособление.

Гидравлика

Гидравлика — оборудование для кузовного ремонта, представляющее собой специальные наборы приспособлений, которые способствуют выполнению рихтовки. Различие между наборами — в тоннажности. Обычный их состав: гидравлический насос, удлинители, насадки в разных формах. Стоимость наборов варьируется очень широко в зависимости от производителя, но можно найти и вполне качественные по привлекательной цене.

Инструмент для рихтовки

Рихтовка — это приведение вида обрабатываемого изделия к первоначальному. Другими словами, рихтовка необходима для возвращения внешнего вида деталям кузова после получения ими повреждений. В идеале для выполнения рихтовочных работ в арсенале автомастера должен быть следующий инструмент для кузовного ремонта и оборудование:

- Молоток рихтовочный (представляет собой инструмент в виде ручки и насадки):

- с выпуклыми круглым и квадратным бойками;

- с плоскими круглым и квадратным бойками;

- с одним плоским круглым бойком и выпуклым квадратным вторым;

- с одним круглым выпуклым бойком и точечным — другим;

- с большими круглым и квадратным бойками;

- Молоток безынерционный;

- Молоток резиновый;

- Молоток вакуумный с насадками-присосками (если автовладелец умеет им пользоваться — вакуумный метод распространен не достаточно широко из-за требования к высокому профессионализму работника);

- Правка рихтовочная (изогнутый инструмент с острым рабочим краем):

- двусторонняя;

- «свисток»;

- «каблук»;

- «пресс-папье»;

- угловая;

- Киянка с цилиндрическим бойком (инструмент из однородных составляющих);

- деревянная;

- резиновая;

- Ложка:

- рихтовочная;

- универсальная;

- вытягивающая;

- выпуклая;

- ударная упругая;

- для выполнения внутренней рихтовки;

- Полотна ударные;

- Стержни фигурные.

Несмотря на внушительный перечень, весь этот инструмент не займет много места в гараже, но при необходимости существенно облегчит выполнение кузовного ремонта. Как вариант, допускается использование, например, одной ручки для молотка или киянки и нескольких бойковых насадок, то есть иметь отдельную ручку для каждой насадки вовсе не обязательно.

Также для выполнения такого вида кузовной работы потребуются:

- Наковальня. Несмотря на ассоциации с громоздким напольным устройством, наковальня для рихтовки — ручнойинструмент, с помощью которого возможно эффективное выпрямление вмятин.

- Самодельные блоки для насечки — оборудование, позволяющее выполнять удары максимально точно.

- Шлифовальная машинка первого типа — инструмент, используемый для устранения неровностей металла.

- Споттер сварочный — универсальное оборудование, необходимое для выполнения рихтовки.

- Домкрат — пользу этого вида оборудования переоценить трудно. Там, где необходима надежная поддержка автомобиля, без домкратов не обойтись. Особо ценны, но и дороги, подкатные домкраты, которые могут работать синхронно.

Для повышения качества рихтовки детали кузова снимают и выкладывают на ровную поверхность, застеленную войлоком, который существенно снижает ударную нагрузку. Поэтому небольшой запас этого материала в гараже должен быть.

Инструмент и оборудование для покраски

Покраска — практически неотъемлемая часть кузовной работы, поэтому у добросовестного автовладельца, который выполняет кузовной ремонт, в идеале должен быть следующий инструмент и оборудование:

- Пульверизатор:

- покрасочный;

- грунтовочный.

- Краскопульт.

- Аэрограф.

Иметь все три вида нет необходимости, достаточно выбрать тот инструмент, которым будет удобно работать конкретному человеку. Но следует помнить, что аэрографом наносится меньшее количество краски, то есть он подходит для покраски небольших поверхностей. - Компрессор.

Основной показатель производительности компрессора — выходное давление. Выбор модели стоит осуществлять, исходя из характеристик основного покрасочного оборудования. - Шлифовальная машинка второго типа для удаления слоев лака и краски (оборудование для подготовки детали под новую покраску).

Инструмент для работы с пластиком

Специальный инструмент для работы с пластиковыми деталями необходим для выполнения сварочных функций. Так как пластик очень легко плавится при воздействии на него высоких температур, то это его свойство очень широко применяется и при проведении ремонтных работ.

- Паяльник. Проведение паяльных работ, например, при ремонте бампера, требуется довольно часто. На практике возможно применение двух видов паяльников:

- электрический;

- воздушный (по сравнению со стоимостью электрического — очень дорогостоящий инструмент).

- Термопистолет.

Незаменимое оборудование при выправлении мелких вмятин. Принцип его действия: разогревает пластик, благодаря чему повышается его гибкость, и становится возможным придание нужной формы. Устаревший вариант термопистолета — газовая горелка, применение которой осложнялось невозможностью регулировки температуры. - Воздушный фен.

Его использование аналогично использованию термопистолета. Мастер должен пользоваться тем инструментом, которым ему удобней работать.

Расходные материалы

Хоть материалы и не относятся к инструментам и группе «оборудование», но иметь их в своем гараже необходимо всем тем, кто занимается даже самыми незначительными видами кузовного ремонта:

- Средства для очистки:

- Моющее средство — рекомендуется иметь в наличии хотя бы один вид неагрессивного моющего средства для очистки деталей автомобиля от загрязнений;

- Средство для очистки кузова от битумных пятен — выпускается в основном в виде аэрозолей и очень удобно в применении.

- Обезжириватели.

- Антистатические средства: желательно наличие таких средств, нанесенных на одноразовые салфетки. Их функция — предохранение поверхности, в том числе и свежеокрашенной от оседания пыли и загрязнителей.

- Полироли:

- защитная

- универсальная.

Полировать лучше всего полировальной машинкой, но так как это оборудование довольно дорогостоящее можно обойтись и подручными средствами.

Кроме того у каждого автовладельца должен быть инструмент, входящий в стандартные слесарные наборы и наборы жестянщика.

Вот далеко не полный перечень инструмента и оборудования, которое используется при проведении кузовного ремонта, и, естественно, при выборе определенных технологий список может расширяться.

ЛЕКЦИЯ №5 ОБОРУДОВАНИЕ ДЛЯ РЕМОНТА КУЗОВОВ АВТОМОБИЛЕЙ

На ПТС для ремонта кузовов легковых автомобилей применяются следующие группы технологического оборудования, оснастки и инструмента, кроме оборудования и инструмента для контроля геометрии кузовов:

—оборудование и оснастка для правки кузовов;

—оборудование и механизированный инструмент для механической обработки металлического листового материала и профиля;

Стенды для правки кузовов (кузовные стапели)

Данная группа оборудования представляет собой специализированное отраслевое оборудование. Правку кузовов осуществляют на специальных стендах — кузовных стапелях, и при помощи гидравлических или механических приспособлений — кузовной оснастки.

Все многообразие кузовных стапелей можно разделить на три основные группы:

— оборудование, не требующее специально оборудованного места (сюда относятся передвижные и подкатные стапели);

— стапели рамные и анкерные напольного исполнения, требующие фиксации на фундаменте;

— стапели, используемые в сочетании с ножничными или четырехстоечными подъемниками.

В зависимости от функционального назначения различают стенды, на которых осуществляют только силовое вытягивающее воздействие на кузов, и стенды, на которых возможно осуществление одновременно или последовательно не только вытяжки кузова, но и контроля его геометрии.

Кузовные рамные стенды состоят из рамы и тягового устройства (рисунок 5.1). Рама является основой стенда. Она выполняется прочной и массивной, чтобы обеспечить жесткое закрепление кузова и противостоять без деформаций вытягивающим усилиям, которые достигают 10 тонн и выше. К раме при помощи зажимов крепится деформированный кузов, а также разные устройства и приспособления, необходимые для его правки.

Рисунок 5.1 — Передвижной кузовной стапель рамного типа фирмы Siver (Россия): 1 — рама с установленным в зажимах кузовом легкового автомобиля; 2 — тяговое устройство

Если конструкция стапеля предусматривает проведение операций по контролю геометрии кузова, то на раме крепится также измерительная система. В ряде конструкций используются одни и те же элементы для крепления кузова и контроля его геометрии. Они называются шаблонами.

Рамы стендов могут быть передвижными на колесиках, стационарно устанавливаемыми на бетонном основании или монтироваться стационарно на подъемном устройстве.

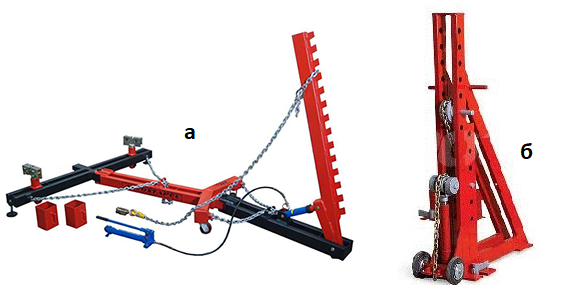

Вытяжные устройства (или тяговые выпрямители) выпускаются двух типов — в виде качающихся рычагов и в виде силовых башен (рисунок 5.2). Тяговые выпрямители имеют гидравлический привод с ножным насосом и силовой цилиндр.

В устройствах первого типа цилиндр отклоняет качающийся рычаг в сторону приложения вытягивающей силы. С рычагом связана цепь, закрепленная на деформированном элементе кузова.

В устройствах типа «силовая башня» силовой гидроцилиндр расположен внутри корпуса. На конце штока цилиндра находится шкив, через который проходит цепь, один конец которой закреплен в корпусе, а другой соединен с деформированным элементом кузова.

Вытяжные устройства как первого, так и второго типа могут сочленяться с рамой в нескольких разных точках по ее периметру, благодаря чему тяговую силу можно направить в нужную сторону.

Рисунок 5.2 — Тяговые устройства для кузовных стапелей. а — с качающимся рычагом; б — типа «силовая колонна»

В некоторых моделях кузовных стапелей как напольного исполнения, так и устанавливаемых на подъемниках возможно подсоединение одновременно нескольких тяговых выпрямителей, что дает возможность производить правку кузова сразу в нескольких направлениях.

Дата добавления: 2018-06-27 ; просмотров: 5168 ; Мы поможем в написании вашей работы!

Оборудование для правки кузовов

Кузовное и окрасочное оборудование

На ПТС для ремонта кузовов легковых автомобилей применяются следующие группы технологического оборудования, оснастки и инструмента, кроме оборудования и инструмента для контроля геометрии кузовов:

– оборудование и оснастка для правки кузовов;

– оборудование и механизированный инструмент для механической обработки металлического листового материала и профиля;

Первая группа оборудования представляет собой специализированное отраслевое оборудование, представляющее интерес для рассмотрения в данном разделе.

Оборудование для контроля геометрии кузовов

легковых автомобилей

Поверхность кузова легкового автомобиля представляет собой сложнейшую пространственную фигуру, состоящую из большого числа составных элементов, имеющих свои размеры, форму и пространственную ориентацию относительно друг друга. Для контроля геометрии кузовных элементов и проемов документацией производителей автомобилей предлагается определенная совокупность контрольных точек, имеющих координатные размеры относительно выбранной измерительной базы и размерные расстояния во взаимном расположении. Выполнить контроль геометрии кузова – значит определить координаты всех контрольных точек и сравнить их с заводской базой данных.

Операции по контролю геометрии кузова могут выполняться на этапе диагностирования повреждений кузова, при устранении деформаций кузова и при контроле качества кузовных работ. Для этих целей на ПТС используются контрольно-измерительные инструменты, приспособления и стенды.

Контрольно-измерительные инструменты и приспособления. К ним относятся универсальные линейки, рулетки и штангенциркули, специальные штангенинструменты (линейки и штангенрейсмусы), а также шаблоны.

Специальные линейки состоят из штанги, на которую нанесена или не нанесена измерительная шкала, неподвижного и подвижного наконечника.

Кузовные штангенрейсмусы представляют собой штативную штангу с измерительной шкалой и выдвижную линейку с измерительной шкалой и наконечником.

Кузовные шаблоны бывают двух видов – для контроля проемов кузова и для фиксации кузова на раме стенда. Шаблоны первого вида имеют конфигурацию, идентичную конфигурации контролируемого проема кузова, и выполнены с допусками на порядок жестче, чем указанные в конструкторской документации изданный элемент кузова.

Шаблоны второго вида предназначены для использования совместно с кузовным стапелем (слайд 4). Эти шаблоны выпускаются комплектно для каждой модели автомобиля. Каждый шаблон разрабатывается под свою контрольную точку кузова и должен устанавливаться на раму стапеля, которая является измерительной базой, в конкретном месте.

Шаблон представляет собой силовую конструкцию, имеющую посадочные места и быстродействующий зажим, характерный для данной точки платформы кузова. Деформированный кузов как бы насаживается на очень точную и прочную колодку. Шаблоны без пропусков повторяют всю сеть контрольных точек поврежденного кузова, что позволяет наглядно выявить деформированные участки без проведения дополнительных обмеров. Кроме этого, шаблоны, являясь силовыми элементами, значительно повышают жесткость кузова и обеспечивают сохранение геометрии при приложении к нему любых тяговых усилий.

Основной недостаток шаблонной системы измерения геометрии кузова – ее чрезвычайно узкая специализация (на каждую модель кузова – свой комплект, в компании СELETTE – основоположнике шаблонного метода, – имеется несколько тысяч комплектов) и, как следствие, очень высокая цена (от 3000 до 10 000 долларов США).

Измерительные стенды. Стенды для измерения и контроля геометрии кузова выпускаются как для автономного применения, так и для работы совместно с тяговым кузовным стапелем. В последнем случае измерительный стенд является частью конструкции стапеля. В стендах используются измерительные системы, реализующие измерения в прямоугольной пространственной, полярной пространственной и комбинированной системах координат. По виду получения и передачи измерительного сигнала стенды имеют измерительные системы механические, электронно-механические, оптические, ультразвуковые (слайды 5, 6, 7). Все измерительные системы, кроме механической, современных стендов сопрягаются с персональными компьютерами, в которых заложены базы данных по кузовам различных моделей автомобилей разных производителей.

Механические измерительные системы являются универсальными системами. Они монтируются на жесткой раме, которая устанавливается на стапель или свое основание. На раме крепятся передвижные консоли с измерительными телескопическими стойками для нижней части кузова и штангенрейсмусы – для боковых поверхностей кузова. Данные по координатам контрольных точек различных моделей автомобилей занесены в специальные карты, поставляемые в комплекте со стендом.

Электронно-механические системы измерения имеют механическую телескопическую измерительную штангу с измерительным наконечником и приемный блок, в котором координаты измерительного наконечника преобразуются в электрические сигналы по принципу «электронной мыши» компьютера. Стенды с электронно-механической системой измерения работают автономно и имеют в своем составе измерительную тумбу и приборную стойку. Сигнал с приемного блока поступает в ПК, где по специальной программе он обрабатывается и выдается на дисплее в виде координаты контрольной точки. Измерительная тумба и приборная стойка связаны между собой радиоканалом. Перед началом измерений измерительная тумба прочно фиксируется под автомобилем, поднятым на подъемнике, и, в качестве исходной информации, в компьютер вводятся координаты трех известных контрольных точек, местоположение которых в данном автомобиле соответствует конструкторской документации. Эти координаты являются базовыми для остальных измерений.

Ультразвуковая измерительная система основана на построении трехмерной геометрической модели. Данные считываются излучателями и направляются на микрофоны, установленные по всей поверхности балки. Каждый излучатель связан с шестью микрофонами. Приемник определяет нахождение излучателя с точностью до десятой доли миллиметра. Для измерения автомобиля компьютер на основе минимум трех неповрежденных точек определяет плоскость, параллельную днищу. Все последующие измерения производятся относительно этой плоскости. К измеряемым точкам автомобиля крепятся ультразвуковые датчики-излучатели. Датчики соединяются проводами с приемной балкой, расположенной под автомобилем. Звук воспринимается микрофонами, находящимися на балке. Время прохождения звука от датчика до микрофона позволяет определить координаты точки на кузове в трех измерениях относительно найденной плоскости. Все точки, как базовые, так и измеряемые, отображаются на экране компьютера в графическом и цифровом виде. Данные измерения сравниваются с заводскими параметрами. И вычисляется расхождение. Информация по каждому «измеренному» автомобилю сохраняется в памяти компьютера. Ультразвуковая система имеет два технологических минуса. Первый – турбулентность. Из-за направленного потока воздуха, например сквозняка, микрофон может потерять сигнал. В таком случае пропадают данные на мониторе. Второй минус относится больше к конструктивным особенностям. Излучатели, прикрепляемые к днищу, связаны с балкой проводами, которые подключены к источнику питания.

Лазерные измерительные системы, в отличие от ультразвуковых, – беспроводные. А точнее, в конструкции предусмотрен только один провод, связывающий систему с компьютером. Снизу к днищу прикрепляется лазерный излучатель. А к каждой технологической точке крепятся специальные мишени, соответствующие заводским параметрам измеряемого автомобиля. Сигнал представляет собой высокочастотную вспышку вполне определенной силы и яркости.

Излучатель, вращаясь с огромной частотой, считывает информацию о геометрии кузова, о состоянии 46 кузовных точек, одновременно выводя результаты на монитор компьютера. Например, лазерная система американской фирмы Kargrabber позволяет быстро производить обмер и кузовной ремонт автомобиля. Лазер значительно упрощает процедуру подгонки деталей кузова, так как дает возможность мгновенно сопоставлять их положение относительно друг друга.

Система Genesis от Chief бесконтактная, использует две лазерные головки, вращающиеся со скоростью 750 об/мин. Принцип состоит в том, что на кузове закрепляются специальные пластины-мишени с нанесенными штрихкодами. Отражаясь от них, луч возвращается к лазерной головке, являющейся одновременно приемником, а компьютер просчитывает точные координаты контролируемых точек кузова. Система не требует калибровки и позволяет производить измерения во время правки кузова. База данных содержит в себе три отдельные библиотеки сведений о геометрии кузовов.

Измерительные радиосистемы. Использование мультичастотного радиосигнала в системах измерений имеет свои плюсы – на результат работы не влияет турбулентность, перепады напряжения (как в ультразвуковых системах), перекрывание одной мишенью другой (как в лазерных системах). Измерительный модуль такой системы – это передвигающаяся по направляющим измерительная головка с шарнирным удлинителем. При перестановке наконечника компьютер автоматически определяет и распознает его. В измерительной системе Naja Evolution фирмы Celette (Франция) применена технология Bluetooth (оцифрованный радиосигнал). Она позволила увеличить скорость и качество передачи данных, а также исключить помехи.