Гидравлические машины.

Гидравлические машины в принципе своей работы основываются на применении закона Паскаля, который говорит, что давление, производимое на жидкость, передается внутри неё во все стороны с одинаковой силой.

Что же такое гидравлический агрегат? Гидравлический — значит работающий за счет давления или движения жидкости, например воды.

В этой статье мы собрали для Вас принцип действия и основные схемы наиболее часто применяемых гидростатических машин.

Содержание статьи

Гидравлический пресс применяется для получения больших сжимающих усилий, которые необходимы, например, для деформации металлов при обработке давлением (прессование, ковка, штамповка), при испытании различных материалов, уплотнении рыхлых материалов и т.д.

Схема и принцип действия

Самая простая схема гидравлической машины, такой как гидравлический пресс состоит из двух цилиндров А и В (малого и большого диаметра), соединенных между собой трубкой С. Такая схема похожа на работу сообщающихся сосудов.

В малом цилиндре расположен малый поршень гидравлической машины D, соединенный с рычагом ОКМ, имеющим неподвижную шарнирную опору в точке О, а в большом цилиндре – большой поршень гидравлической машины (плунжер) Е, составляющий одно целое с платформой F, на котором расположено прессуемое тело G.

Рычаг приводится в действие вручную или при помощи специального двигателя. При этом поршень D начинает двигаться вниз и оказывать на находящуюся под ним жидкость давление, которое передается на поршень Е и заставляет его вместе со столом двигаться до тех пор, пока тело G не войдет в соприкосновение с неподвижной плитой Н.

При дальнейшем подъеме стола начинается процесс прессования (сжатия) тела G.

Если данное устройство служит не для прессования, а только для поднятия груза, т.е. представляет собой так называемый гидравлический подъемник, то неподвижная плита Н в этом случае оказывается лишней и из конструкции исключается.

Вместе с указанными на схеме частями гидравлический пресс снабжается всасывающим и нагнетательным клапанами, регулирующими работу пресса, и клапаном, предохраняющим его от разрыва при чрезмерном возрастании давления (на схеме клапаны не показаны).

Сила давления, КПД и формула машины

Установим основные соотношения, определяющие работу пресса. Пусть усилие, действующее на конец М рычага ОКМ, будет называться Q, а плечи рычага ОК = a, КМ = b. Тогда, рассматривая равновесие рычага и составляя уравнение моментов относительно его центра вращения О выводим уравнение

Находим силу передаваемую на поршень D малого цилиндра

и создаваемое в жидкости добавочное гидростатическое давление

где d1 – диаметр малого цилиндра.

Давление ρ передается на поршень Е большого цилиндра, в результате чего полная сила давления на этот поршень, обусловленная силой Q, будет

где d2 – диаметр большого цилиндра.

Из этого выражения видно, что сила P2 может быть получена сколько угодно большой путем выбора соответствующих размеров цилиндров и плеч движущего рычага.

На самом деле действительная сила P2, передаваемая на стол и осуществляющая процесс прессования, оказывается несколько меньше из-за неизбежных потерь энергии на преодоление трения в движущихся частях пресса и утечек жидкости через различные неплотности и зазоры.

Эти потери учитываются введением в формулу коэффициента полезного действия – КПД. Таким образом формула гидравлической машины

Практически этот коэффициент имеет значение от 0,75 до 0,85.

Пример расчета

Для наглядного примера того как работают малый и большой поршень гидравлического машины рассмотрим простой пример.

Условие: Большой поршень гидравлической машины имеет площадь 50см 2 . Он поднимает груз весом 2000Н. Необходимо определить площадь малого поршня если на известно, что на динамометре определилась сила 300Н. Рычаг в этой задачи не участвует.

S1=(F1*S2)/F2=(300*50*10 (-2) )/2000=0.075 м 2 =7,5cм 2

В современных гидравлических прессах можно получить очень большие давления (до 25 000 т.). В таких конструкциях малый цилиндр выполняют обычно в виде поршневого насоса высокого давления, подающего рабочую жидкость (воду или масло) в большой цилиндр (собственно пресс), часто с добавлением в схему специального устройства – гидравлического аккумулятора, выравнивающего работу насоса.

Гидравлический аккумулятор

Как показывает название – гидравлический аккумулятор служит для аккумулирования, т.е. накапливания, собирания энергии. Он применяется на практике в тех случаях, когда необходимо выполнить кратковременную работу, требующую значительных механических усилий, например, поднять большую тяжесть, открыть и закрыть ворота шлюзов и т.п.

Наиболее широкое применение гидравлические аккумуляторы получили при работе гидравлических прессов, используемые здесь как установки, накапливающие жидкость в период холостого хода пресса и отдающие ее при рабочем ходе, когда подача насосов оказывается недостаточной.

Гидравлический аккумулятор состоит из цилиндра А, в котором помещен плунжер В, присоединенный своей верхней частью к платформе С, несущей груз большого веса. В аккумулятор по трубе D насосом нагнетается жидкость (вода или масло), которая поднимает вверх плунжер с грузом. При достижении крайнего верхнего положения насос автоматически выключается.

Обозначим вес плунжера с грузом через G, а его полную высоту подъема через Н. Тогда энергия, запасенная аккумулятором при полном подъеме плунжера, будет равна G*H, а создаваемое им в жидкости гидростатическое давление

где F – площадь сечения плунжера

Под таким постоянным давлением находящаяся в аккумуляторе жидкость подводится по трубе Е к гидравлическим машинам – например, прессовым машинам, обеспечивая тем самым их работу с постоянной нагрузкой.

Гидростатическое давление, создаваемой аккумулятором, будет тем больше, чем меньше площадь сечения плунжера.

Однако при чрезмерном уменьшении сечения плунжера последний может оказаться недостаточно прочным. Поэтому при необходимости получения очень больших давлений применяются так называемые дифференциальные аккумуляторы со ступенчатым поршнем.

В этом случае давление на жидкость, находящуюся в цилиндре А, передается через небольшую площадь кольцевого уступа ступенчатого поршня, пропущенного сквозь обе крышки цилиндра (верхнюю и нижнюю), и следовательно, сечение поршня может быть выбрано такого размера, при котором обеспечивается необходимая прочность.

Гидравлическая турбина

Гидравлические двигатели служат для преобразования гидравлической энергии потока жидкости в механическую энергию, получаемую на валу двигателя и используемую в дальнейшем для различных целей, в основном для привода рабочих машин.

Наиболее распространенным представителем этой группы является гидравлическая турбина. Гидравлические турбины обычно для устанавливаются на гидроэлектрических станциях, где они служат приводом электрических генераторов.

Энергия воды преобразуется в турбине в механическую энергию на валу. Вал приводит в движение ротор электрогенератора и механическая энергия превращается в электрическую.

Насос

В насосах, применяемых для подъема и перемещения жидкости по трубопроводам, происходит обратный процесс. Механическая энергия, подводимая к насосам от двигателей, приводящих насосы в действие, преобразуется в гидравлическую энергию жидкости.

На рисунке схематично изображены

А – турбинная установка

Б – насосная установка

Насосы это самые распространенная разновидность гидравлических машин. Они применяются во всех отраслях промышленности и сельского хозяйства.

Насосы используются в водоснабжении, отоплении, вентиляции, для работы котельной установки и во многих других областях техники.

Подробная схема работы насоса размещена в этой статье

Гидравлические машины весьма широко используются в настоящее время в нефтяной промышленности. Насосы применяются при транспортировке нефти и нефтепродуктов по трубопроводам, при бурении нефтяных скважин для подачи в них промывочных растворов и т.д.

Научная электронная библиотека

1.2. Классификация области применения и определение гидравлических и газовых машин

Из гидравлики известно, что жидкость перемещается всегда из областей с большей удельной энергией в область с меньшей удельной энергией, т. е. при наличии разности удельных энергий – давлений (напоров). Эта разность может возникнуть естественным путем, например, естественная тяга воздуха в шахте при разности его температур в подающем и вытяжном стволах; движение воды в руслах при уклоне дна и т. д. Однако для того, чтобы заставить жидкость перемещаться с преодолением высоты, противодавления и сопротивления движению ее потока, необходимо сообщить искусственное приращение удельной энергии. Последнее может быть осуществлено, если на пути движения жидкости будет установлена гидравлическая машина, рабочие органы которой, взаимодействуя с жидкостью, будут сообщать потоку жидкости энергию извне, равную сумме работ на подъем, на преодоление противодавления, сопротивления движению и на создание кинетической энергии. Таким генератором-источником энергии являются специальные гидравлические машины-нагнетатели [4].

Под жидкостью понимается текучее тело (среда), которое может быть в капельном и газообразном состояниях. Такое объединение обусловлено единством законов, которым подчиняется текучее тело.

Нагнетатели, применительно к горной промышленности, – это машины, прежде всего для транспортирования жидкости и воздуха. Машины для транспортирования текучего являются основной частью вентиляторных, водоотливных и пневматических установок. К этой группе машин относятся насосы, вентиляторы, воздуходувки, компрессоры, вакуум-насосы.

Насосами называют машины, предназначенные для перемещения жидкостей и сообщения им энергии.

Работающий насос превращает механическую энергию, подводимую от двигателя, в потенциальную, кинетическую и тепловую энергию потока жидкости.

Вентиляторами называют машины, перемещающие газовые среды при степени повышения давления до 1,15.

Компрессоры – машины с искусственным, обычно водяным, охлаждением, со степенью повышения давления газа более 1,15.

Машины, работающие со степенью повышения давления газа более 1,15, но без искусственного охлаждения, называют нагнетателями.

В противоположность насосам машины, превращающие гидравлическую энергию потока жидкости в механическую энергию, называют гидравлическими двигателями.

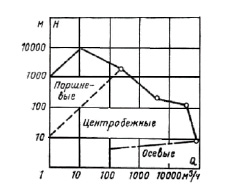

Используя величины подач и напоров выполненных конструкций насосов и нанося их в координатной системе Q – Н, можно получить график областей применения различных типов насосов. Такой график для водяных насосов представлен в логарифмической координатной сетке на рис. 1.2.

Основными параметрами каждого насоса являются его подача и давление. Насосы принято подразделять на группы по величинам этих параметров. Каждому типу насосов соответствуют определенные области подач и давлений.

Так, например, насосы поршневые и роторные применяются при высоком давлении и относительно низкой подаче.

Рис. 1.2. График подач и напоров водяных насосов различных типов

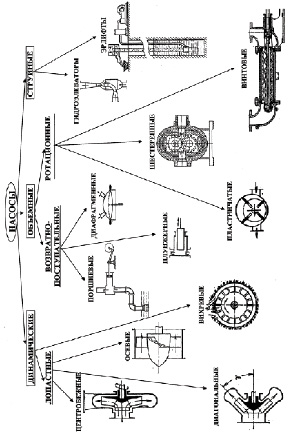

На рис. 1.3 приведена классификация насосов по конструктивным признакам.

Рис. 1.3. Классификация насосов по конструктивным признакам

Это объясняется принципом действия таких насосов, позволяющих получать малую подачу даже при весьма высоком давлении. Этого нельзя сказать об осевых насосах, специально приспособленных для подачи больших количеств жидкостей при низких давлениях.

Эти машины представлены в современной промышленности тремя основными группами – центробежными, осевыми и вихревыми насосами. Большое распространение их объясняется достаточно высоким к.п.д., компактностью и удобством комбинирования их с приводными электродвигателями [4].

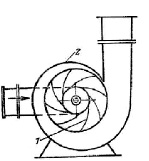

Схема центробежного насоса представлена на рис. 1.4. Рабочее колесо насоса, несущее лопасти 1, заключено в корпус 2 спиральной формы.

Рис. 1.4. Схема устройства центробежного насоса

При вращении колеса жидкость перемещается от центра под действием центробежной силы к периферии, выбрасывается в спиральную камеру и поступает вследствие разности давлений на входе в насос и на выходе их него в напорный трубопровод. Через приемное отверстие происходит всасывание жидкости.

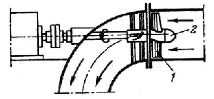

На рис. 1.5 дана схема осевого насоса. Его лопасти 1 закреплены на втулке 2 под некоторым углом к плоскости, нормальной к оси. При вращении лопасти взаимодействуют с потоком жидкости, сообщая ей энергию и перемещая ее вдоль оси насоса.

Рис. 1.5. Схема осевого насоса

Схема и способ действия вихревого насоса представлены на рис. 1.6. Жидкость поступает через патрубок 1 на периферию рабочего колеса с лопатками 2 и, получая от них энергию при движении по концентрическому каналу 3, отводится в напорный патрубок 4.

Рис. 1.6. Схема вихревого насоса

Характерными особенностями вихревого насоса являются подвод и отвод жидкости на периферии рабочего колеса.

Работа таких насосов основана на всасывании и вытеснении жидкости твердыми телами (поршнями, пластинами, зубцами), движущимися в рабочих полостях.

На рис. 1.7 показана схема поршневого насоса.

Рис. 1.7. Схема поршневого насоса

Цилиндр 1 сопряжен с клапанной коробкой 2, в гнездах которой расположены всасывающий и нагнетательный клапаны 3 и 4. Поршень 5, движущийся в цилиндре возвратно-поступательно, производит попеременно всасывание из трубы 6 и нагнетание в трубу 7.

Привод поршня осуществляется от двигателя через кривошипно-шатунный механизм или непосредственно. Скорость поршня таких насосов ограничена действием инерционных сил, поэтому соединение их с высокооборотными электродвигателями затруднено. Кроме того, поршневые насосы обладают неравномерностью подачи, обусловленной периодичностью движения поршней. Эти обстоятельства привели к появлению насосов вытеснения вращательного типа, называемых роторными. Типичным представителем этой группы насосов является пластинчатый насос (рис. 1.8). Массивный цилиндр 1 с радиальными прорезями постоянной ширины помещается эксцентрично в корпусе 2. Вал цилиндра 1 через сальник выводится из корпуса для соединения с валом двигателя. В прорези цилиндра 1 вставляются прямоугольные пластинки 3, отжимаемые от центра к периферии действием центробежной силы.

Рис. 1.8. Схема пластинчатого

роторного насоса

При вращении цилиндра 1 пластинки 3 производят всасывание через приемный патрубок 4 и нагнетание через напорный патрубок 5. Насос является реверсивным: при изменении направления вращения его вала изменяется направление движения жидкости в трубопроводах, присоединенных к насосу. Вал такого насоса может соединяться непосредственно с валом электродвигателя [4].

Струйные насосы

и пневматические подъемники для жидкостей

Широкое применение в промышленности имеют насосы струйного типа.

Принципиальная схема насоса струйного типа представлена на рис. 1.9. Поток рабочей жидкости проходит через сопло 1. Сечение сопла 1 по длине уменьшается, поэтому постепенно увеличивается скорость потока. Кинетическая энергия потока при этом возрастает, достигая наивысшего значения на выходе его из сопла 1 в камеру 2. Повышение кинетической энергии потока обусловливает понижение давления в камере 2, под влиянием разности атмосферного давления и давления в камере 2 жидкость поднимается от уровня 3 в камеру 2, где она захватывается струей рабочей жидкости, вытекающей с большой скоростью из сопла 1.

Рис. 1.9. Схема насоса

струйного типа

Рис. 1.10. Схема пневматического подъемника для жидкостей

Смесь рабочей и перемещаемой жидкостей поступает в расширяющийся патрубок 4 и далее по трубопроводу в бак на высоту Нг.

Коэффициент полезного действия струйных насосов низок, но простота конструкции и отсутствие движущихся частей привели к их широкому применению. Насосами такого типа можно перемещать жидкости и газы.

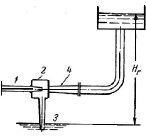

Для подъема и перемещения жидкостей применяют иногда пневматические подъемники, в которых используется сжатый воздух или технический газ.

Пневматическое устройство периодического действия для подъема жидкости показано на рис. 1.10.

Подъем жидкости из резервуара 1 в бак 3 на высоту Нг осуществляется при помощи компрессора К и пневматического баллона 2.

При отключенном компрессоре и открытых кранах а и б пневматический баллон 2 заполняется жидкостью из резервуара 1. Закрыв краны а и б и включив компрессор К вытесняют жидкость через открытый кран в из баллона 2 в бак 3. Цикл подачи осуществляется периодически.

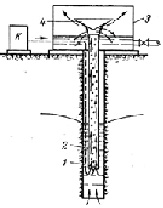

В промышленности применяется воздушный (газовый) подъемник для жидкостей – эрлифт или газлифт. Подъемники этого типа применяют, например, для подачи воды и нефти из буровых скважин. Схема такого подъемника дана на рис. 1.11.

Рис. 1.11. Схема работы эрлифта

В обсадную трубу 1 опущена водоподъемная труба 2. Воздух из компрессора К по воздухопроводной трубке (показана пунктиром) поступает в самую нижнюю часть водоподъемной трубы. Пройдя через рассеивающий фильтр, воздух смешивается с водой, образуя в водоподъемной трубе водо-воздушную смесь. Удельный вес этой смеси меньше, чем удельный вес воды в кольцевом цилиндрическом пространстве между стенками обсадной и подъемной труб. По закону сообщающихся сосудов между столбами тяжелой жидкости в обсадной трубе и легкой смеси в подъемной трубе стремится установиться равновесие. Глубина погружения подъемной трубы под уровень жидкости может быть подобрана так, что высота столба смеси в подъемной трубе будет достигать верхнего конца этой трубы или несколько превышать его. Столб тяжелой, чистой воды в обсадной трубе будет выдавливать вверх столб смеси по подъемной трубе. При ударе об отбойный конус 4 смесь выделяет воздух, а вода, освобожденная от воздуха, собирается в резервуаре 3 [4].