- Ремонт выдувных машин

- Форум о полимерах ПластЭксперт

- экструзионно-выдувная машина — помогите с терминологией

- экструзионно-выдувная машина — помогите с терминологией

- Выдувное оборудование

- Принцип работы экструзионно-выдувных машин

- Основные технические характеристики

- Разновидности

- Основные производители и модели

- Форум о полимерах ПластЭксперт

- Наладчик экструзионно-выдувных машин

- Наладчик экструзионно-выдувных машин

- Re: Наладчик экструзионно-выдувных машин

- Re: Наладчик экструзионно-выдувных машин

- Форум о полимерах ПластЭксперт

- Выдувная экструзия (тара)

Ремонт выдувных машин

| Услуга | Цена |

| Диагностика | 1.000 руб. |

| Текущий ремонт | 2.500 руб. |

| Капремонт | 5.500 руб. |

| Обслуживание | 3.000 руб. |

Экструзионно-выдувные машины применяются для формирования пластиковых ёмкостей. Происходит это с помощью следующих методов: литье под давлением, выдув и экструзия.

Различаются аппараты между собой по типу привода на гидравлические, пневматические и электрические.

Мы готовы помочь в обслуживании и восстановлении моделей следующих производителей: SMC Corporation, АвангардПЛАСТ, BLUELINE, Глобал-Маш, Полипак, ASB, SPB, FlexBlow, GDK, JWZ, SIDEL и др.

| Возможные виды поломок и неисправностей: |

| повреждения корпуса |

| износ валов и втулок |

| износ подшипниковых узлов |

| механческие повреждения головки |

| задиры на витках и хвостовике шнека |

| износ цилиндра экструдера |

| Детали, которые мы можем отремонтировать или заменить: | |

| головка | шнек |

| гидроцилиндр | блок литьевых форм |

| каретка для перемещения | ножи для обрезки |

Номер телефона: +7(499)399-39-33

Адрес компании: Подольск, ул. Плещеевская, 31

Пн-Пт: с 9:00 до 18:00; Сб-Вс: Выходные дни;

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

экструзионно-выдувная машина — помогите с терминологией

экструзионно-выдувная машина — помогите с терминологией

#1 Сообщение Ирина Драгоне » 17 июн 2008, 19:01

Всем добрый день и вечер 🙂

Поскольку много лет тружусь переводчиком, подвалили руководства по эксплуатации и техобслуживанию для экструзионно-выдувных машин. К сожалению, тема малознакомая, инструкции для перевода передаются частями, причем с конца, и сдавать надо в сжатые сроки. Вот я подумала и решила обратиться к сообществу за помощью. Ведь в итоге эти инструкции попадут на российский рынок, хотелось бы, чтобы они были адекватны. Если можно, то поспрашиваю 😳

1. В данный момент раздел техобслуживания Пластикационной головки с perni mobili (непонятный термин оставляю в оригинале, переводиться, согласно словарю, это может как подвижные штифты? но думаю, есть другой профессиональный термин. в голове крутится дорн..

далее о них: Демонтаж (черновой вариант)

получить доступ в верхнюю зону машину.

отсоединить пневматические соединения, имеющиеся на каждом perno (штифте?)

с помощью специального ключа ослабить зажимные кольца . нижние и верхние, чтобы разблокировать муфты.

Развинтить муфты настолько, чтобы высвободить верхнюю часть perni mobili (подвижных штифтов?)

Воздействовать ключом на винты фланцев против вращения

Развинтить нижние зажимные кольца.

вслед за этим демонтировать карданные шарниры, ослабляя спец.ключом винты, так чтобы высвободить их из гнезд.

Удалить карданные шарниры, сняв их с валов.

Убрать электрические соединения, сняв соединитель (разъемное контактное соединение), термопару с резистора, а затем и сам резистор посредством винтов зажима.

Демонтировать maschio (стержень, метчик, палец, сердечник?) с помощью спец.ключа.

Снять винты и демонтировать фланец регулировки фильеры.

Если конфигурация предусматривает фильеру для внутренней резьбы сходящегося типа, демонтаж должен выполняться, поменяв порядок последних двух фаз.

В конце снять уплотнительные клинья для головки, поддерживая ничем не закрепленные perni mobili (подвижные штифты??)

Снять perni mobili (подвижные штифты??) и очистить их.

..есть еще параграф именно об очистке этих perni-

Убрать остатки полимерного материала с maschio (стержня, сердечника?) и с фланца регулировки фильеры. очистить щеткой (медной, латунной). Отполировать шлифованные поверхности perni mobili (подвижных штифтов??) специальной пастой.

буду очень благодарна. если кто подскажет 😳 в свою очередь могу помочь, если что с итальянского

Выдувное оборудование

Экструзионно выдувные машины — установки для выпуска полых емкостей из термопластичных полимеров методом экструзии, литья под давлением и выдува.

Такой способ получил распространение в разных областях:

Современные выдувные экструдеры способны выпускать изделия из поликарбоната, полиэтилена, полихлорвинила и других термопластичных полимеров.

Рис 1. Изделия из термопластичных полимеров

Принцип работы экструзионно-выдувных машин

Выпуск продукции происходит в два этапа. Сначала создается заготовка, затем изделия выдуваются в специальной форме.

В производстве используется полипропилен, полиэтилен высокого или низкого давления, или их смесь и прочие полимеры;

Технологический процесс массового производства полых изделий включает ряд последовательных операций:

Если необходимо, срезается облой (наплывы пластмассы на швах).

Благодаря высокому давлению воздуха при выдуве заготовок, обеспечивается нужная форма и равномерность толщины стенок полых емкостей.

Основные технические характеристики

Экструзионно-выдувные агрегаты отличаются безотходным производством, позволяющим перерабатывать 100% сырья.

Управление машиной выполняется в автоматическом режиме с помощью микропроцессорной системы, контролирующей все этапы производства.

Специальное оборудование позволяет производить двухцветные и двухслойные емкости разных геометрических форм.

Основные характеристики выдувных устройств, в зависимости от модели машин:

Небольшие габариты выдувных установок не требуют больших производственных площадей для выпуска продукции.

Выдувные агрегаты выпускаются с электрическим, пневматическим или гидравлическим приводом.

Электрические агрегаты обладают такими преимуществами перед аналогами, как:

Одно из главных достоинств электрической установки — простота обслуживания и диагностики.

Разновидности

Различные модели экструзионно-выдувных установок различаются по следующим параметрам:

По количеству ручьев, в зависимости от одновременно создаваемых трубных заготовок:

По типам головок, формирующих трубные заготовки:

Специальные приспособления позволяют выпускать изделия сложных конструкций, с двойными стенками, ручками, прозрачной полосой.

Основные производители и модели

1. Компания SMC Corporation — производитель выдувных машин Королевства Таиланд.

Предлагаемые модели экструзионно-выдувных установок:

Оборудование Тайского производства отличается надежностью и производительностью.

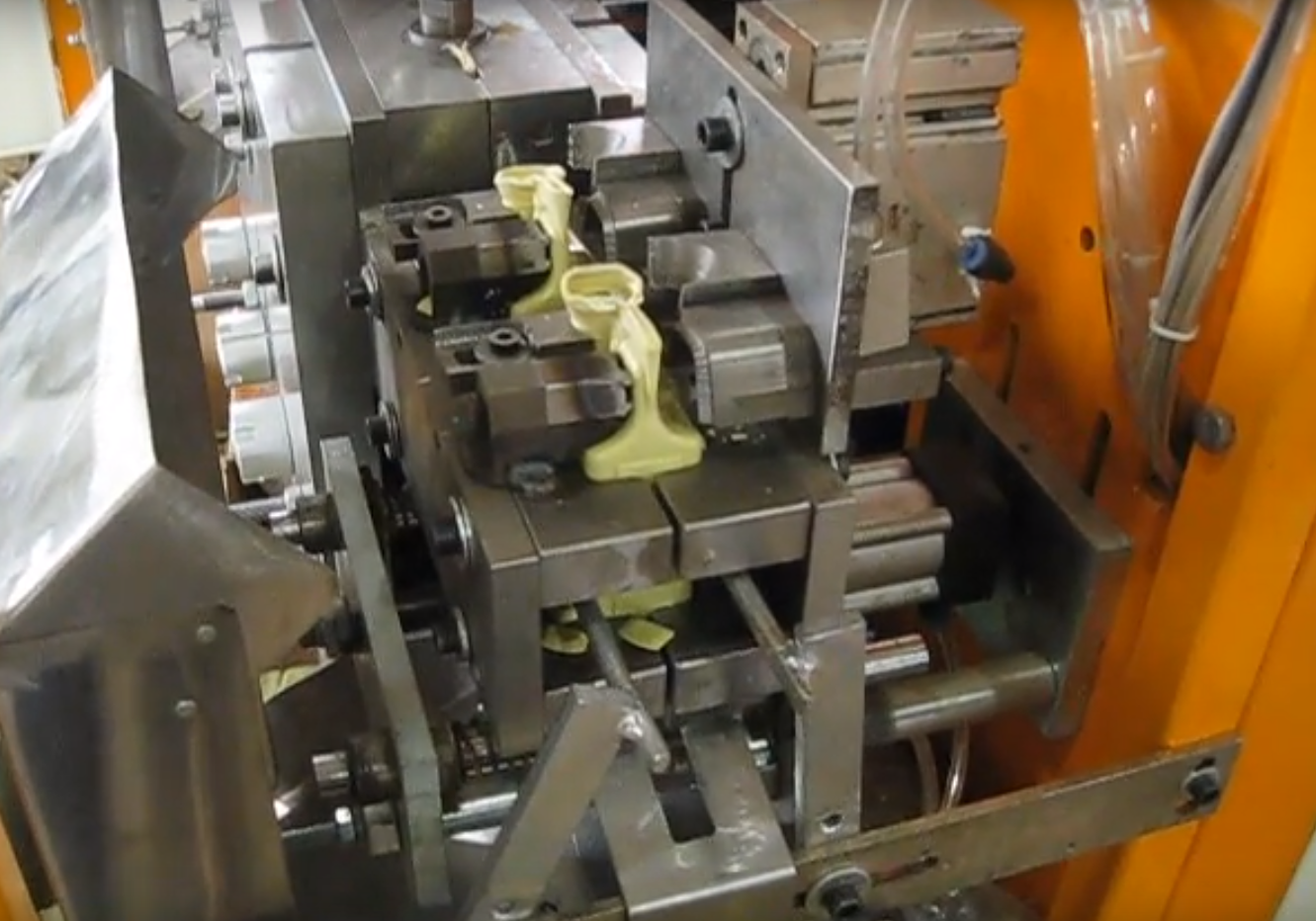

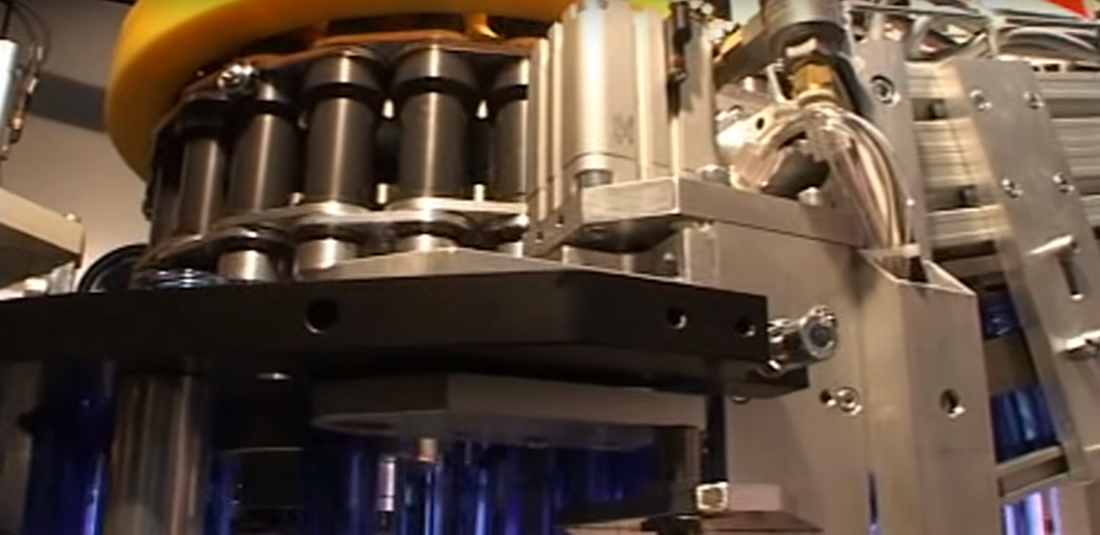

Рис 2. Экструзионно-выдувная установка SMC.

- Китайский производитель выдувных машин торговой марки Meper Ningbo Qiming Machinery Manafucturing предлагает автоматизированные модели:

Агрегаты отличаются низким уровнем потребления электроэнергии и высокой производительностью.

Рис 3. Экструзионно-выдувная установка MP45

- АвангардПЛАСТ — Российский производитель выдувных установок предлагает инжекционно-выдувные машины для изготовления емкостей объемом от 500 до 1000 мл:

Рис 4. Инжекционно-выдувная установка IVM-160/45.

Сегодня предлагается большой ассортимент оборудования для выдувных производств российского и зарубежного производства.

При выборе машины учитывайте производительность, надежность конструкции и стоимость.

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Наладчик экструзионно-выдувных машин

Наладчик экструзионно-выдувных машин

#1 Сообщение Aliens » 06 мар 2008, 15:20

Доброго времени суток. Тоже попробую поискать работу здесь.

Ищу работу в должности наладчика.

О себе:

35 лет, образование среднее, женат.

С 1992г. работал на Крайнем Севере — ремонт и наладка горнопроходческого оборудования.

С 1998г. до конца 2005г. Работал в компании «Тон» (в последствии переименовано в «Светлана») наладчиком термопластавтоматов и экструзионно-выдувных машин (производство пробок и бутылок). Опыт работы с полиэтиленами: ПНД 276, 277. ПВД 158,108. И их зарубежными аналогами.

Работал на современных машинах турецкого и немецкого производства с компьютерным управлением «Becum», «Battenfeld», «Oktay»-экструзия с раздувом; «Nur-Mak»-ТПА. В мои обязанности входило: настройка и ремонт, как машин, так и пресс-форм, поиск комплектующих для оборудования; опыт настройки новых машин и пресс-форм.

Знание пневматики, механики, гидравлики, электрики на уровне наладчика.

С 1.02.2006 и по настоящее время работаю в ,большой международной компании (производство крышек и бутылок для ведущих производителей моющих средсттв) (примерно с 2008г. в том числе и производство и пищевых упаковок)) наладчиком экструзионно-выдувных машин: «Uniloy»(Италия) и «Megik»(Франция).Полиэтилен и полипропилен. С сентября 2007г., после стажировки в Польше, переведен на должность Старшего наладчика. В обязанности входит: смена прессформ, наладка, оптимизация циклов, мелкий ремонт оборудования, обучение наладчиков, ведение документации.

Проживаю в Пушкинском р-не. МО. Водительское удостоверение категории B, личный автомобиль.

Мой адрес: aliens1973@rambler.ru

или здесь в личные сообщения

#2 Сообщение МихалИваныч » 06 мар 2008, 16:45

#3 Сообщение Aliens » 07 мар 2008, 08:40

Re: Наладчик экструзионно-выдувных машин

#4 Сообщение Aliens » 16 ноя 2010, 21:34

подниму тему из небытия 🙂

Новую писать не буду,дабы не утомлять модераторов :).

И так. продолжил работать в той же компании. В 2008 переведен с должности

Старший наладчик (цеха экстр.выдува) в должность зам.начальника ремонтной службы (производства).

С этого времени командировки в дальнее и ближнее зарубежье для стажировки, приемки нового (действительно нового)

и б\У оборудования (машины, пресс формы, периферия) , а так же для выяснения способов решения проблем связанных

с продажей нашей новой продукции новым клиентам (когда наша новая продукция по каким то причинам не устраивает покупателя).

Участие в запуске новой продукции, вплоть до экспериментов:

когда получена б\у прессформа без технологии ,формующих(дюзы, стаканы-терминология разная).

Участие в ремонте всего оборудования цеха.Замещение начальника ремонтного цеха во время

его отпусков и командировок: заказ запчастей, ведение документации.

Ищется работа в СВАО. Рассмотрю все предложения.

P\S из минусов: по анг. не говорю

Re: Наладчик экструзионно-выдувных машин

#5 Сообщение Aliens » 09 сен 2014, 09:23

Пора обновить объявление.

Ищу работу: наладчик, механик.

В СВАО или Ярославское направление.

Семейное положение: женат

Опыт работы:

1992- 1998 г. — «Кулар золото», должность : горно рабочий очистного забоя 3 разряда. Обязанности: ремонт и наладка горнопроходческого оборудования.

1998г. -2005г. «Тон» (ООО «Светлана») -производство пробок и бутылок, должность: наладчик термопластавтоматов и экструзионно-выдувных машин. Опыт работы с полиэтиленами: ПНД 276, 277. ПВД 158,108 и их зарубежными аналогами; работа на машинах турецкого и немецкого производства с компьютерным управлением «Becum», Battenfeld»,»Oktay»-экструзия с раздувом; «Nur-Mak»-ТПА. Обязанности: настройка и ремонт, как машин, так и пресс-форм, поиск комплектующих для оборудования; опыт настройки новых машин и пресс-форм. Знание пневматики, механики, гидравлики, электрики на уровне наладчика.

2006- 2014 — ООО «Целлер Пластик Рус» -производство крышек и бутылок для компании Эйвон, P&G, Нэстле, и др.) Опыт работы: наладчиком экструзионно-выдувных машин: «Uniloy»(Италия) и «Megik»(Франция). Сырье: полиэтилен и полипропилен.

С сентября 2007г., после стажировки в Польше, переведен на должность Старшего наладчика. В обязанности входило: смена прессформ, наладка, оптимизация циклов, мелкий ремонт оборудования, обучение наладчиков, ведение профессиональной документации.

В 2008 работаю в должности заместителя начальника ремонтной службы (производства). В подчинении 6 человек.

С 2011 года – исполняющий обязанности Начальника ремонтной службы

Обязанности: приемка нового и б/у производственного оборудования (машины, пресс формы, периферия); участие в запуске новых продуктов, контроль отладки оборудования; организация ремонта производственного оборудования цеха; заказ и контроль доставки запчастей; управление коллективом; ведение отчетности.

С февраля 2014 и по настоящее время работаю на производстве пластиковых труб и фитингов. Должность: специалист по сервисному обслуживанию и ремонту оборудования для переработки пластмасс. Оборудование: пластавтоматы «Engel», «Haitian», конвейера, блэндеры, загрузчики.

Удостоверения:

Ответственный за содержание грузоподъемных кранов в исправном состоянии; Ответственный за безопасное производство работ грузоподъемными кранами.

О проверке знаний требований охраны труда у руководителей и специалистов

4-я группа по электробезопасности (административно-технический персонал)

Стропальщик второй разряд; Машинист крана второй разряд (грузоподъемные краны управляемые с пола)

Во время работы в «Целлер Пластик Рус» ежегодно проходил тренинги повышения квалификации в Польше, Германии, Франции ( в рамках группы компаний GCS)

Права категории В, личный автомобиль.

Готовность к командировкам.

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Выдувная экструзия (тара)

На практике ротационное формование как раз используется для больших ёмкостей и только для них. Причём одно из основных преимуществ ротационной технологии — дешевизна форм, а значит можно экономически целесообразно делать огромные изделия тиражами буквально по несколько штук.

Теоретически можно делать любой технологией любые ёмкости. И ротационным формованием можно сделать капельный флакон 15 мл, и экструзионно-выдувным формованием сделать дуру объёмом 1000 л. Но практически для каждой группы изделий есть своя оптимальная технология.

Если вкратце, то

Экструзионно-выдувное формование — Отлично подходит для изделий от 50 мл до 200 л, особые машины и для более объёмных изделий (например, для IBC-контейнеров).

Инжекционно-выдувное формование без продольной вытяжки — Отлично подходит для изделий от 2 до 50 мл массовыми тиражами.

Инжекционно-выдувное формование с продольной вытяжкой — Отлично подходит для изделий от 100 мл до 20 литров из ПЭТ массовыми тиражами.

Ротационное формование — Отлично подходит для изделий от 100 л до 1000 л (или даже больше) малыми тиражами с частой сменой ассортимента.

#32 Сообщение Дамир » 27 фев 2010, 19:42

Когда я пытал производителей таких машин, инжекционно-выдувных, недорогих китайских и тайвано-таиландских, мне господа манегеры и не только, говорили что наш двухлитровый бидончик не проходит по размерам. Но есть какая то Японская машина, которая могит методом инжекции с выдувом делать изделия таких габаритов, но стоит оооочень дорого. Но в принципе не в цене дело, я просто не видел таких машин, ни проспекты рекламные, ни картинки, ни видео, ничего про такие машины не видел. Мало как то инфы. Причём эта машина должна работать на полипропилене выдувном и на 276ом ПНД. С ПЭТом мы работать не будем, дорогой он.

Вообще мы стали присматриваться к таким машинам, когда появился клиент, который захотел прозрачную тару 0,8-1л с не очень широким горлом. Мы думали делать её на такой машине из полипропилена с осветлителями, что бы получить оптически прозрачную банку. Прозрачность как у ПЭТа не получиться конечно, но будет близко мне кажется. Ну и попутно делать нашу номенклатуру на ней же, то есть банки 0,5л, 1л, 1,8л, 2л. Короче универсальной инжекционно-выдувной машины, такой, что бы могла делать всё это, я не нашёл. А вот выдувашка может это всё. Ну вот как то так. Может я не достаточно глубоко копал? И что то подобное в природе есть?

И ещё один вопрос. Чем принципиально отличается машины, или формы на этих машинах при инжекционно-выдувном формовании без продольной вытяжки и с продольной вытяжкой и можно ли оба этих метода применить с полипропиленом и ПНД?

#33 Сообщение IBV » 27 фев 2010, 20:23

#34 Сообщение Technician » 27 фев 2010, 20:56

Покупал в Японии Инжекционно выдувную машину, и форму для производства 5-ти галонных бутылей под воду. стоит 700000 долларов, заливка 700-750 грамм

производительность — 60 сек цикл. один бутыль

#35 Сообщение Technician » 27 фев 2010, 20:59

#36 Сообщение Дамир » 27 фев 2010, 22:47

#37 Сообщение Technician » 27 фев 2010, 22:48

Различные способы выдувного формования, конечно, частично едят рынки друг друга, но всё же не настолько, чтобы поставить один или другой способ переработки на грань вымирания. Не надо видеть здесь только чёрное или только белое — различные технологии выдува не сменяют друг друга, а скорее дополняют друг друга.

Ну а если подойти к этому предположению технико-экономически, то всё тоже не совсем так. Выдув преформ по части литья под давлением задача сложная. По-хорошему она не прощает использования кустарных и/или дешёвейших китайских машин, а главное прессформ. А «нормальный» специализированный ТПА под ПЭТ с прессформой сам по себе уже зачастую превосходит по цене «нормальную» экструзионно-выдувную машину. Добавьте сюда автоматическую машину для выдува из ПЭТ преформ и получите инвестиции намного превышающие инвестиции в экструзионно-выдувное оборудование.

Впрочем, это всё эфемерное сравнение поскольку мы не говорим о конкретных изделиях, гнёздностях, материалах и производственных программах. Если у вас ассортимент из 5-7 различных ёмкостей с различными горловинами, формами и т.п., то чтобы «угодить» этому ассортименту вам понадобится 5-7 прессформ под преформы, а это просто огромные деньги, даже если говорить о малой гнёздности. Причём более того, само по себе производство преформ с малой гнёздностью уже не очень выгодное занятие.

Тут зашёл разговор о конкретном изделии — 19-литровой поликарбонатовой бутылке.

Производить это изделие на инжекционно-выдувной машине с вытяжкой (например, на Nissei ASB) — целесообразно и разумно. Производить это изделие на экструзионно-выдувной машине — тоже целесообразно и разумно.

Цикл будет примерно одинаковым. Энергопотребление — тоже. Наличие у экструзионно-выдувной машины системы переработки облоя не сильно увеличивает энергопотребление. Дробилка потребляет в общем копейки, пара лишних загрузчиков и дозатор — тем более. С другой стороны инжекционно-выдувное оборудование — очень энерговооружённая техника. Там куча движений (повороты стола, несколько узлов смыкания, литьевая часть с впрыском и набором дозы — всё это почти одновременно). В конечном итоге более высокое энергопотребление инжекционно-выдувной машины по сравнению с аналогичной экструзионно-выдувной перевесит «надбавку» за наличие системы переработки облоя.

Ощутимымым плюсом экструзионно-выдувного решения в этом случае будет лёгкость получения бутылки с ручкой. Ощутимымый плюс инжекционно-выдувного решения заключается в некоторой капризности поликарбоната при экструзионно-выдувном формовании. Т.е. инжекционно-выдувной процесс скорее всего будет в целом постабильнее, хотя всё это понятия, как говорится, растяжимые.

Дамир писал(а): Когда я пытал производителей таких машин, инжекционно-выдувных, недорогих китайских и тайвано-таиландских, мне господа манегеры и не только, говорили что наш двухлитровый бидончик не проходит по размерам. Но есть какая то Японская машина, которая могит методом инжекции с выдувом делать изделия таких габаритов, но стоит оооочень дорого. Но в принципе не в цене дело, я просто не видел таких машин, ни проспекты рекламные, ни картинки, ни видео, ничего про такие машины не видел. Мало как то инфы. Причём эта машина должна работать на полипропилене выдувном и на 276ом ПНД. С ПЭТом мы работать не будем, дорогой он.

Вообще мы стали присматриваться к таким машинам, когда появился клиент, который захотел прозрачную тару 0,8-1л с не очень широким горлом. Мы думали делать её на такой машине из полипропилена с осветлителями, что бы получить оптически прозрачную банку. Прозрачность как у ПЭТа не получиться конечно, но будет близко мне кажется. Ну и попутно делать нашу номенклатуру на ней же, то есть банки 0,5л, 1л, 1,8л, 2л. Короче универсальной инжекционно-выдувной машины, такой, что бы могла делать всё это, я не нашёл. А вот выдувашка может это всё. Ну вот как то так. Может я не достаточно глубоко копал? И что то подобное в природе есть?

И ещё один вопрос. Чем принципиально отличается машины, или формы на этих машинах при инжекционно-выдувном формовании без продольной вытяжки и с продольной вытяжкой и можно ли оба этих метода применить с полипропиленом и ПНД?

276-ой на инжекционно-выдувных машинах использовать как минимум не рекомендуется, поскольку для этой технологии нужны марки с более высокой текучестью (там всё же есть литьевой этап как на ТПА). Оптимальны для инжекционно-выдувного формования материалы с текучестью 3-5 г/10мин.

Что касается продольной вытяжки, то по хорошему она нужна для любого формования изделий из ПЭТ. Другое дело, что небольшие ёмкости (где-то до 100 мл) можно в принципе формовать на упрощённых инжекционно-выдувных машинах без вытяжки. ИВ машины с продольной вытяжкой работают в четыре стадии (литьё, кондиционирование, выдув, съём), а «упрощённые» ИВ машины работают в три стадии (без кондиционирования).

На четырёхстадийных ИВ машинах перерабатывают в основном ПЭТ. Иногда ПП. Для деталей из полиэтилена такие машины не используют никогда. Для ПЭ — либо ЭВ машины, либо для небольших (до 50-100 мл) изделий с большими тиражами — трёхстадийные ИВ машины.

Помните, что и у трёхстадийных и четырёхстадийных ИВ машин дорогие и сложные комплекты оснастки. Вы не сможете «на коленке» внедрять одну форму за другой как вы это делаете в ЭВ формовании. Скажем так, две-три небольшие нормальные ИВ формы уже превышают по стоимости одну ИВ машину на которой они будут работать. А крупные/сложные/многогнёздные ИВ формы, особенно для четырёхстадийного формования, вообще стоят сравнимо с самой машиной.