- Двигатели Cкания (ДВС Scania DSC9/ DC9, DSC11/ DC11, DC12, DC13, и другие DC)

- Рядные двигатели Скания

- Двигатели Скания, объем 9-л

- Двигатели Скания объемом 11-л

- Двигатели Скания объемом 12-л.

- Двигатели Скания объемом 12.7-л

- Скания: руководство по ремонту и эксплуатации

- Скания руководство по ремонту: техническое обслуживание

- Скания руководство по ремонту: оправдывая ожидания

- Скания руководство по ремонту: двигатели

- Скания руководство по ремонту: система рециркуляции

- Скания руководство по ремонту: эксплуатация двигателей Scania при низких температурах

- Скачать руководство по ремонту Скания:

- Техническое обслуживание двигателя Scania

- Замена масла

- Очиститель масла центробежного типа

- Замена фильтрующего элемента масляного насоса

- Система вентиляции картера

- Проверка состояния ручейкового ремня

- Проверка натяжения ручейкового ремня

- Регулировка зазоров клапанов и насос-форсунки PDE (9-литровый рабочий объем пятицилиндрового ДВС)

- Регулировка зазоров клапанов (шестицилиндровый ДВС с рабочим объемом 9, 11 и 12 л)

- Регулировка зазоров клапанов в ДВС с рабочим объемом 14 и 16 литров

- Насос-форсунки PDE Scania (число цилиндров – 6 или 8)

- Обслуживание насос-форсунок Scania HPI

- Воздухоочиститель

- Впускной воздуховод

Двигатели Cкания (ДВС Scania DSC9/ DC9, DSC11/ DC11, DC12, DC13, и другие DC)

Редко можно услышать нарекания в адрес грузовиков этой шведской марки вообще и в адрес двигателей «Скания», в частности. Надежность тому причина, которая позволяет компании успешно крепить оборонную мощь страны поставляя для нужд Вооруженных Сил грузовую технику военного назначения. В настоящее время двигатели «Скания» для коммерческого транспорта насчитывают более 20 марок.

Производитель

На грузовики Скания двигатели устанавливались и устанавливались исключительно собственного производства. То же самое можно сказать о большей части из семи европейских производителей грузовых автомобилей и, вместе с тем, исключить те компании кому это положительное качество не свойственно – IVECO (Magirus-Deutz, ФРГ) и Renault (MACK, США).

Конструкция

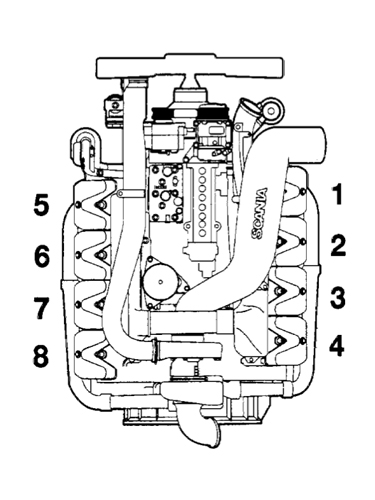

Рядная «пятерка» — пятицилиндровый ДВС объемом 9л. и «шестерка» — шестицилиндровый ДВС объемом 9/10/12/13 литров; V-образная восьмерка – ДВС объемом 16 л.

Рядные двигатели Скания имеют сходную конструкцию:

- блок чугунный;

- гильзы «мокрые»;

- распредвал расположен в блоке;

- коромысла со штангами;

- привод ГРМ со стороны маховика.

Кроме того, современная 9-литровая «пятерка» имеет два уравновешивающих балансирных вала.

Поршни двигателей «Скания», как правило, алюминиевые, как исключение – составные, которые имеют стальное жаропрочное днище и алюминиевую юбку.

Головки блока «двигателя Скания» – раздельные, что повышает надежность ДВС. В отличии от дизеля с единой головкой блока, случае пробоя одной из прокладок двигатель с раздельными ГБЦ сохраняет ограниченную работоспособность. Стоимость одной из шести прокладок, и ее замена так же ниже, чем теже суммы для двигателей с одной ГБЦ.

Унификация

Работы по совершенствованию двигателей «Скания» привело разработчиков к внедрению модульной конструкции. Новые серии ДВС отличались унифицированной (единой для всех серий) поршневой группой диаметром в 127 мм, раздельными четырехклапанными ГБЦ, насос-форсунками с электронным управлением.

В настоящее время временем модульная технология используется в производстве всех дизельных двигателей «Скания» от рядных «пятерки» и «шестерки» 9-л. до 16-литровых V-8. Унификация в производстве значительно снижает себестоимость запчастей. Из европейских автопроизводителей Scania первая и до настоящего времени единственная компания, которая широко использует эту технологию, вероятнее всего заимствованную у технологии производства военной техники.

Рядные двигатели Скания

Двигатели Скания, объем 9-л

DSC9, DC-9

мощность- 260-310 л.с.;

крутящий момент, max-1355 Н.м.;

количество цилиндров – 6;

диаметр поршня -115мм.

ГБЦ DSC9 двух клапанные, ТНВД — механический, турбонаддув и интеркуллер.

Один из недорогих и практичных двигателей, давно снятых с производства в конце прошлого столетия, но можно увидеть в комплектации автомобилей, некогда ввезенных в Россию. Соответствовал норам экологичности Евро-2 и устанавливался практически на грузовики Scania 2-3 серий моделей Р(82,92,93); R(92,93); G(82,92,93); F(92,93); К(92,93); Т(92,93) в 1985-1996г.г. Потенциала DSC9 было явно недостаточно для соответствия более высоким нормам экологичности, что стало основанием для перехода на новую модель дизеля объемом 9л. — DC9 с четырех клапанным ГБЦ, который в различных модификациях выпускается в настоящее время и входит в комплектацию грузовиков 4-5 серий моделей P,R,G.

Двигатели Скания объемом 11-л

DC-11

Мощность -340 -380 л.с.

крутящий момент, max-1300Н.м.

количество цилиндров – 6;

диаметр поршня -127 мм (унифицированный).

С 2003 г. Scania начинает устанавливать на грузовики моделей P,R,G новые 11-литровые дизели DC11 Euro-3, 340 и 380 л.с. сменившие устаревшие DSC11 Euro-2 по аналогичной причине. Позже начался выпуск дизеля DSC11 420 л.с. а также совершенно ДВС экзотического для России двигателя «Скания» DSC11 мощностью 470 л.с. оснащенного турбокомпаундом.

Двигатели Скания объемом 12-л.

DC12

Мощность -340 -470 л.с.;

крутящий момент, max-1700-2200Н.м.;

количество цилиндров – 6;

диаметр поршня -127 мм (унифицированный).

К 2007 году компания полностью перешла на производство унифицированных двигателей «Скания» моделей DC11 и 12. При этом, двигатели Scania DC12, в отличии от 11-литровых имеют увеличенный ход поршня, соответственно, и объем. Также, ДВС отличались величиной кривошипа коленвала и длиной шатунов.

Двигатели Скания объемом 12.7-л

DC13 109, DС13 110

Мощность -440, 480 л.с.;

крутящий момент, max 2150-2550Н.м.;

количество цилиндров – 6; диаметр поршня -130 мм.

Эксперты компании SCANIA считают, что ДВС мощностью 440-480 л.с. наиболее востребованы на магистральных грузоперевозках и для строительной спецтехники. Новая линейка двигателей «Скания» в полной мере соответствует мнению экспертов и имеют в своем арсенале дизель DC13 109 440л.с. DC13 110 480л.с. 200 бар – расчетное давление в камерах сгорания которое способен выдержать блок цилиндров DC13. Дополнительную жесткость блоку, придает крышка коренных подшипников, выполненная виде «рамы» – Для перехода в начале 2013 года на стандарт Евро-6 конструкторы компании не пошли по пути создания нового двигателя, а взяли за основу тот же DC13 (серии DC13 115 410л.с., DC13 124 450л.с.). Также, как и при смене предыдущих стандартов экологичности, на надежных и проверенных двигателях устанавливались усовершенствованные топливные системы и системы очистки отработанных газов, можно сказать нарастающим итогом:

Евро-2. Двухклапанная ГБЦ, механический ТНВД;

Евро-3. Четырех клапанная ГБЦ, электронно-управляемые насос-форсунки;

Евро-4. Система рециркуляции отработанных газов EGR (Exaust Gas Recirculation), система Сommon Rail;

Евро-5. Система SQR AdBlue, система Сommon Rail XPI, фильтр-отстойник с электронным подогревом;

Евро-6. Совместное применение противоборствующих технологии — EGR и нейтрализации от отработанных газов мочевиной (EGR+SCR). Сажевый фильтр

Таким образом, все хорошо известные марки двигателей «Скания» — классические рядные «шестерки» имеют долгосрочную перспективу для использования в комплектации магистральных тягачей и грузовиков шведского автопроизводителя и отвечать, при этом, самым высоким стандартам экологичности. Не стоит сомневаться, что V-образные дизели «Скания» так же будут отвечать стандарту Евро-6, хоть и для России это имеет такое же значение, как и санкции ЕС, то есть — никакого.

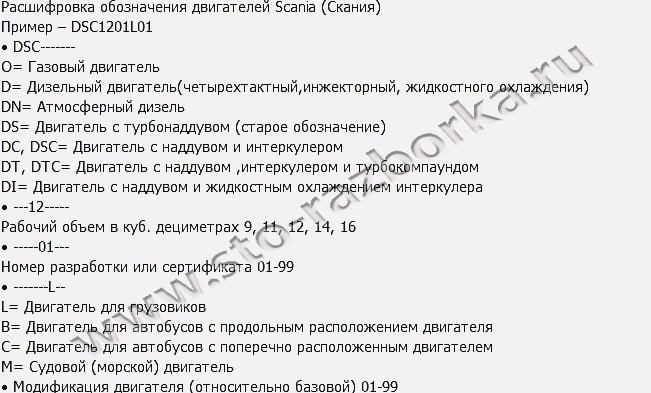

Много полезной информации для грузоперевозчика содержит расшифровка условного обозначения марок ДВС.

А, перспективы для двигателей Скания следующие:

Скания: руководство по ремонту и эксплуатации

Надежность шведских автомобилей Scania по достоинству оценили в России и в мире. Надежные и удобные, они очень экономичны и просты в обслуживании, хотя и требуют порой замены расходных материалов и ремонта, как и прочая техника.

В условиях российского бездорожья и жесткого климата непросто приходится даже добротным шведским машинам. В процессе их эксплуатации выявлены наиболее уязвимые узлы и детали, а также разработаны подробные рекомендации, которые позволят продлить срок службы автомобиля.

Скания руководство по ремонту: техническое обслуживание

Наиболее часто выходят из строя верхние сальники гидроусилителя руля и вал рулевой колонки. Следующая по частоте поломка – суппорт сцепления. Некачественное топливо приводит к поломке помпы подкачки. Сильно уязвимы передние подшипники ступиц колес, в то время как задние имеют гораздо больший ресурс.

Техническое обслуживание автомобиля не требует много времени и после 25 тысяч км пробега предполагает проверку уровня масла и смазывание шкворней, пальцев рессор и ССУ.

Своевременная замена масла и использование качественных его марок увеличит ресурс работы двигателя. Во время низких зимних температур специалисты рекомендуют использовать полусинтетическое масло. Летом можно применять более дешевое минеральное. Такое чередование позволит сэкономить и на стоимости масел, и на стоимости топлива.

Скания руководство по ремонту: оправдывая ожидания

Скания руководство по ремонту: двигатели

Компания выпускает 20 видов двигателей объемом 9-16 литров мощностью 230 — 730 л. с. и моментом силы 1050 — 3500 Н*м.

Скания разработала конструкцию моторов с поршневой группой ф=127 мм, оснащенной разделительными головками с четырьмя клапанами и форсунками с электронным управлением. Такая конструкция стала общей для всех дизельных моторов Скании, что значительно снизило их себестоимость и упростило ремонт за счет сокращения комплектующих.

Во всех двигателях осуществляется электронное управление системой охлаждения. Необходимая температура масла поддерживается теплообменником в системе смазки.

Первые дизельные моторы уровня Евро-2 давно заменили системами форсунок с электронной регулировкой, а последние модели – системой Common Rail, позволяющей вывести их на уровень Евро-6. Данные системы очень чувствительны к качеству топлива, поэтому автомобили оснащаются фильтром-отстойником, позволяющим очистить солярку от примесей.

Скания руководство по ремонту: система рециркуляции

Согласно требований Евро-4 и Евро-5 двигатели Скания оснащены системой рециркуляции газов EGR или системой впрыска водного раствора мочевины AdBlue. Моторы уровня Евро-3 и Евро-4 оснащены преимущественно EGR, а двигатели уровня Евро-6 сочетают обе системы в комплексе с дополнительным фильтром.

Скания руководство по ремонту: эксплуатация двигателей Scania при низких температурах

Первые тягачи оснащались 220 В –ми системами электроподогрева двигателя. Однако практически найти розетку для подключения системы далеко не всегда представлялось возможным. Современные автономные обогреватели, устанавливаемые в кабинах, имеют мощность 2-4 кВт.

Случалось, что во время работы мотора на холостом ходу конденсат, оседавший на теплообменниках наддува, кристаллизовался, прекращая подачу воздуха, а то и попадал в полость турбины, вызывая её поломку. Для профилактики данной неисправности первоначально рекомендовалось прикрывать интеркулер пластиной из полиуретана, а теперь специальная шторка входит в базовую комплектацию.

Для суровых российских условий конструкторами был внесен ряд изменений, позволивший адаптировать автомобили к эксплуатации при низких температурах. Применение специальной конструкции воздухозаборника позволяет предохранить воздушный фильтр от забивания. Также изменено положение выводной трубки системы вентиляции картера, чтобы в ней не замерзал конденсат.

Учитывая плохое качество российского топливо и сложность условий эксплуатации, изначально рекомендовалась замена моторного масла через каждые 30 тыс. км, а позже промежуток между т/о увеличили до 45 тыс. км.

Скачать руководство по ремонту Скания:

Руководство по ремонту и ТО Скания

Автор: —

Год выпуска: —

Формат: rar (565 Мб)

Краткое описание:

Архив содержит большое количество информации, представленной различными документами.

Электросхема для Скании

Автор: —

Год выпуска: —

Формат: rar (19 Мб)

Краткое описание:

Подробные иллюстрации электросхемы в двух частях с описанием.

Техническое обслуживание двигателя Scania

Замена масла

- моторное масло снимается;

- заменяется масляный фильтр;

- производится замена уплотнительной шайбы и очистка магнита. Масло заливается в соответствии с указанными значениями для заправочных объемов.

Заправочная емкость

| Модель двигателя | Объем |

| 5-цилиндровый двигателя | 30-37 литров |

| 9-литровый двигатель | 23-30 литров |

| 11-литровый двигатель с двумя клапанами на цилиндр | 23-30 литров |

| 11-ти и 12-литровый двигатель с четырьмя клапанами на цилиндр | 28-35 литров |

| 14-литровый двигатель | 22-30 литров |

| 16-литровый двигатель | 26-32 литров |

Примечание: Обязательно проводится проверка уровня залитого масла масляным щупом – указанные значения носят приблизительный характер. При необходимости масло доливается до нормы.

Масляный щуп должен свободно проходить по направляющей трубке, без заеданий. Для этого он устанавливается в правильное положение.

Важно! Вязкостные свойства используемого масла должны соответствовать температурным диапазонам окружающей среды, которые ожидаются до момента проведения очередной замены масла.

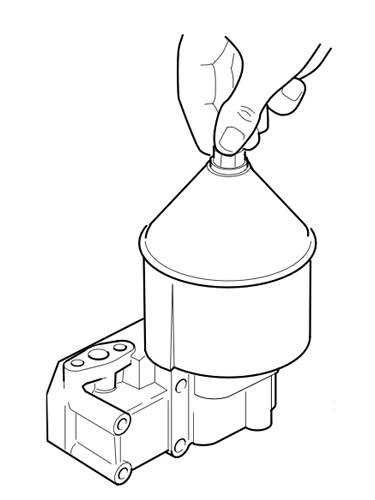

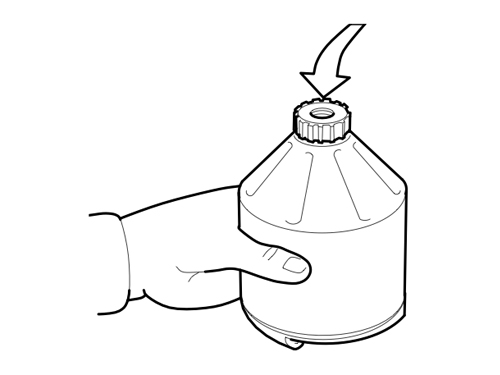

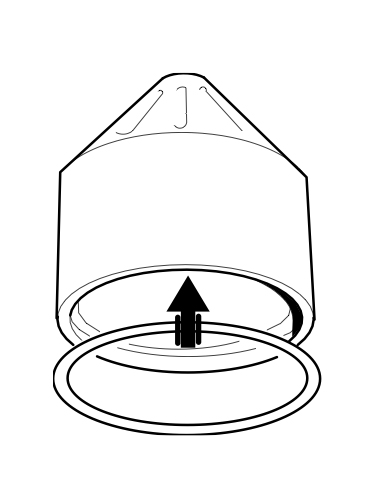

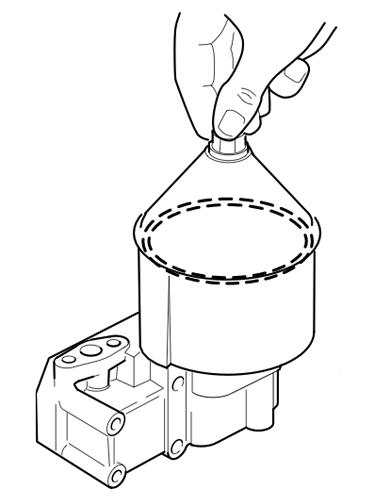

Очиститель масла центробежного типа

Конструкция механизма очистки

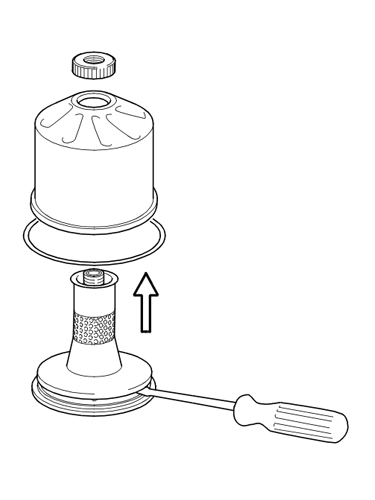

Инструкция для старого варианта конструкции механизма

Предварительно определяется вариант конструкции (новый или старый) и далее по инструкции:

- Откручивается крепежная гайка и демонтируется крышка, сначала очистив ее.

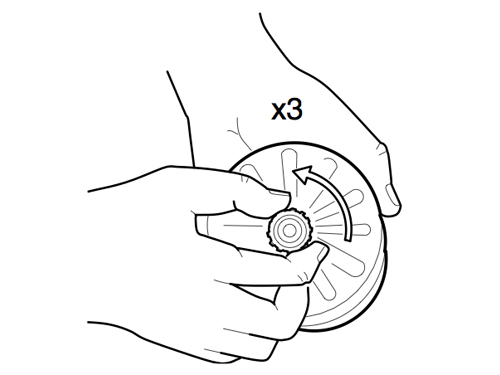

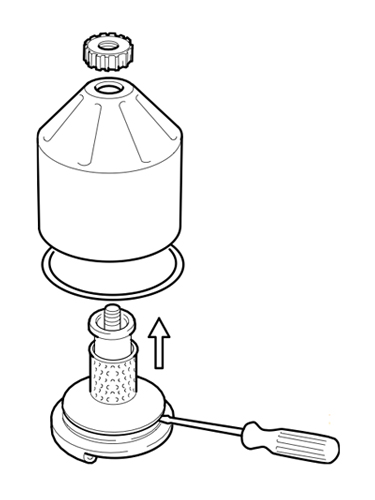

Снимается ротор. Гайку ротора открутить на три оборота.

При возникновении затруднений гайку надо зажать в тисках. Ротор зажимать в тисках нельзя! Вручную или с использованием инструмента поверните ротор на три оборота.

Легким постукиванием по гайке (постукивать можно рукой или пластмассовым молотком) можно отделить ротор от основания.

Откручивается гайка, снимается корпус ротора. Аккуратно нужно демонтировать с основания сетчатый фильтр.

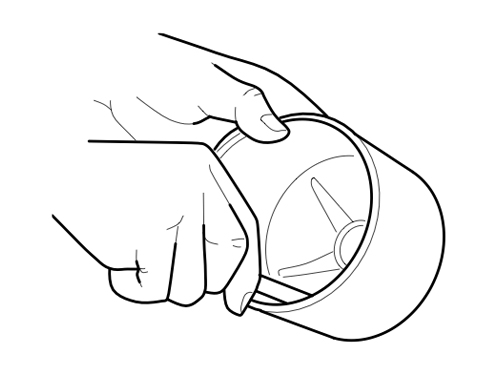

Механическим способом удаляется налет, образовавшийся на внутренней поверхности ротора. учитывая, что при толщине налета больше 25 мм частота проведения обслуживания очистителя масла центробежного типа должна быть увеличена.

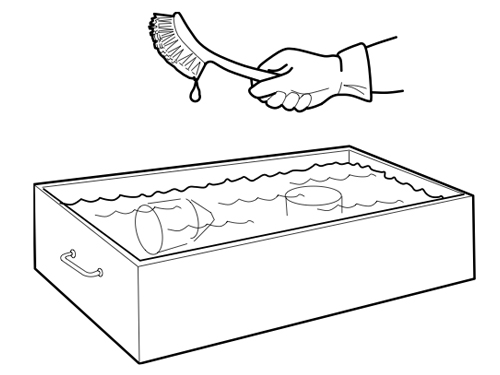

Снятые детали промываются в дизтопливе.

Проверяется состояние уплотнительного кольца – оно не должно иметь повреждений. Кольцо устанавливается в корпус ротора.

Проводится сборка ротора.

Вручную закручивается гайка ротора.

Ротор устанавливается на место, и проверяется легко ли вращается деталь.

Проверяется состояние уплотнительного кольца крышки очистителя – оно не должно иметь повреждений. Крышку ставиться на место. Гайка крепления затягивается с усилием 10 Н∙м.

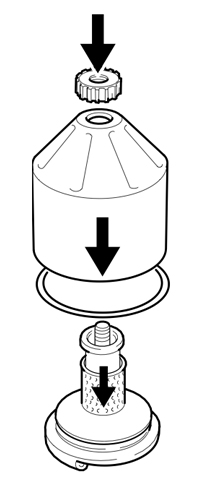

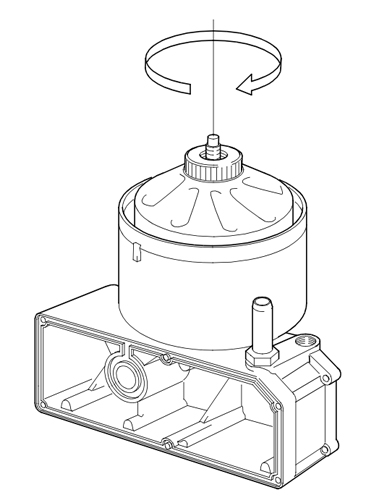

Инструкция для нового варианта конструкции механизма

Предварительно надо определяется вариант конструкции и далее необходимо следовать соответствующей инструкции.

Важно! Необходимо следить за наличием и толщиной образующегося на внутренних поверхностях колокола масляного фильтра налета. Делать это необходимо при каждой очистке. Отсутствие налета говорит о том, что ротор не вращается. Такой признак требует немедленно определить причину возникшей неисправности.

При толщине налета больше 28 мм частота проведения обслуживания очистителя масла центробежного типа должна быть увеличена.

- Удаляются загрязнения с крышки. Откручивается крепежная гайка крышки кожуха.

- Подождать, пока стечет масло из ротора.

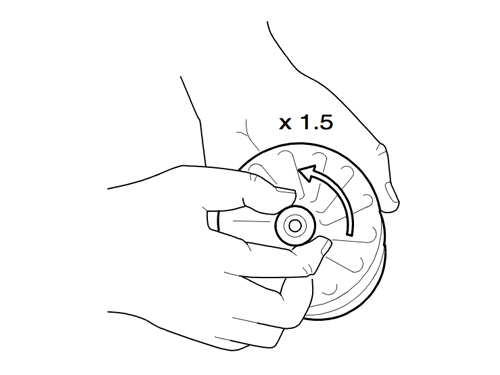

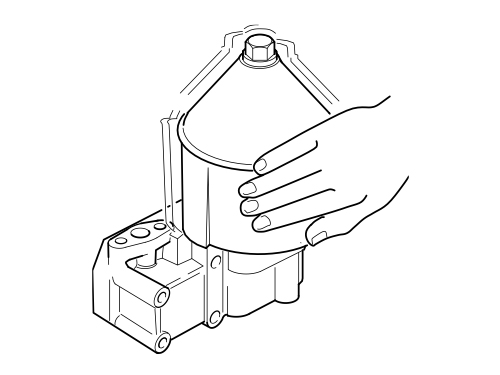

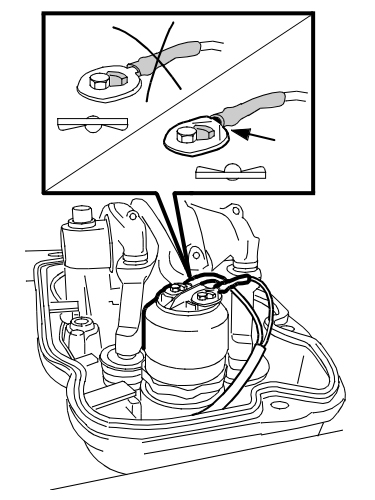

- Вынимается ротор и протирается снаружи. Отпускается крепежная гайка колокола ротора, затем гайка поворачивается на полтора оборота. Это нужно, чтобы предохранить подшипник.

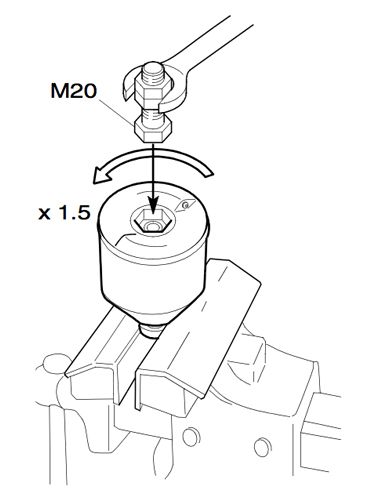

При возникновении затруднений с откручиванием гайки ротор переворачивается и тисками зажимается гайка. Рукой поворачивается ротор против часовой стрелки. Если не получается вручную, то в отверстие вставляется болт М20 с двумя навернутыми гайками и с помощью ключа поворачивается болт и ротор.

Важно! Во избежание возможного нарушения балансировки не стучать по колоколу ротора. Нельзя тисками зажимать сам ротор.

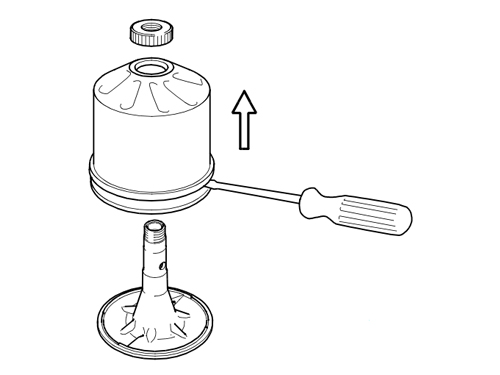

- Для снятия колокола нужно постучать его гайкой по краю рабочей поверхности. При этом сам колокол держать в руках. Стучать по колоколу нельзя – это грозит повреждением подшипников.

- Вытащите сетчатый фильтр из колокола. Если он не выходит, то нужно вставить отвертку в зазор между колоколом ротора и сетчатым фильтром, а затем слегка надавить на фильтр.

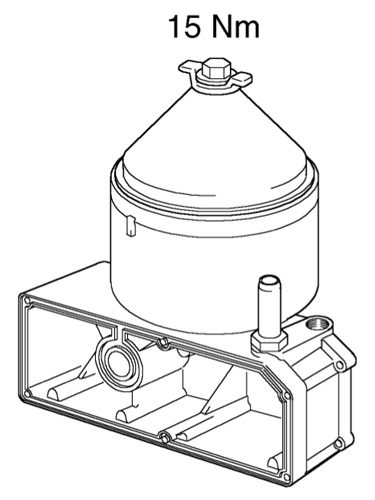

Проверяется круглое уплотнительное кольцо на крышке корпуса масляного фильтра – оно не должно иметь повреждений. Одевается кольцо и с усилием 15 Н∙м затягивается стопорная гайка.

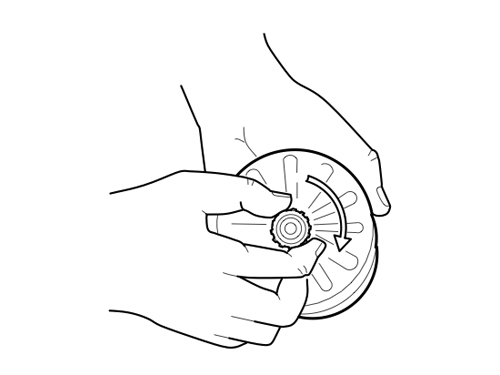

Проверка работы механизма очистки

Подобная проверка требуется исключительно в случаях, когда могут появиться отклонения от нормального функционирования. Одним из оснований для проверки может служить отсутствие или малая толщина налета в сравнении с ожидаемой при фактическом пробеге транспортного средства.

После остановки ДВС ротор должен продолжать вращение с высокой частотой до остановки через определенное время.

- Прогревается двигатель.

- Выключить двигатель. Прислушаться к производимому очистителем масла центробежного типа шуму. Рукой, прислоненной к его крышке, определить есть ли вибрация от вращения ротора.

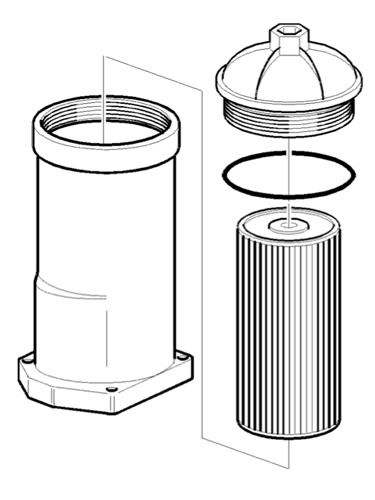

Замена фильтрующего элемента масляного насоса

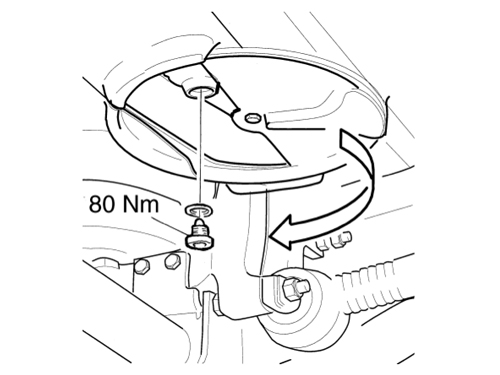

- Головка 588 475 используется для того, чтобы снять крышку фильтра.

- При вынутом фильтрующем элементе масло из корпуса стечет автоматически.

- На крышке фильтра заменяется уплотнительное кольцо. Новое кольцо смазывается моторным маслом.

Важно! Во избежание повреждений фильтрующего элемента опускать его в корпус фильтра следует только после того, как он вставлен в крышку.

- После установки фильтрующего элемента, предварительного вставленного в крышку, в корпусе фильтра крышка затягивается с усилием 25 Н∙м ± 5 Н∙м.

Система вентиляции картера

Замена фильтра

C корпуса фильтра удаляются загрязнения, производится замена фильтрующего элемента.

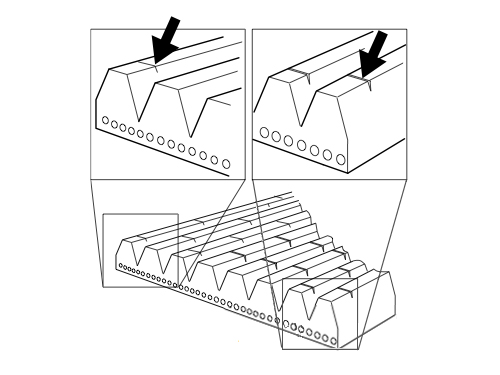

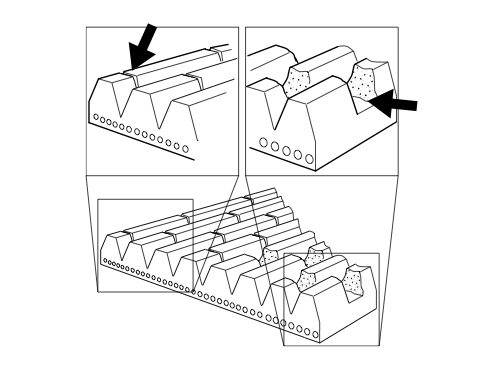

Проверка состояния ручейкового ремня

Важно! Необходимо сохранять первоначально заданное направление движения ручейкового (поликлинового) ремня в случае его снятия с дальнейшей установкой.

- После снятия ремень оставляется на валу вентилятора. Так проще сохранить первоначально заданное направление движения, когда потребуется одеть ремень на шкивы.

- Ремень тщательно осматривается.

Небольшие трещины на рабочей стороне ремня допустимы

Если на рабочей стороне ремня имеются глубокие трещины или отсутствуют фрагменты гребней, ремень заменяется.

- Проверяется степень износа ручейкового ремня.

Признаки допустимого износа поликлинового ремня — может использоваться.

Поликлиновой ремень износился до корда – подлежит замене.

Проверка натяжения ручейкового ремня

Автоматическое натяжное устройство ручейкового ремня

Не допускается вносить изменения в конструкцию автоматического натяжного устройства (натяжителя), разбирать его, пытаться произвести ремонт или регулировку. Следует заменить натяжитель если устройство перестало обеспечивать требуемое натяжение ручейкового ремня.

Уровень шума от ременной передачи повысился

В этом случае необходимо проверить работу натяжителя. Его нужно медленно отвести от ручейкового ремня до упора, затем также аккуратно вернуть в первоначальное положение. Операцию необходимо повторить до трех раз. Нельзя допускать в работе натяжителя рывков и заеданий.

Проведение измерений

Рекомендации по силе натяжения ручейковых ремней типа FO

| Новый ремень | 370 Н∙м |

| Используемый ремень | 310 Н∙м |

Более высокая жесткость новых ремней обуславливает необходимость большего натяжения.

Регулировка зазоров клапанов и насос-форсунки PDE (9-литровый рабочий объем пятицилиндрового ДВС)

Величина зазоров и установочного размера

| Установочный размер и зазоры | Величина, мм |

| Насос-форсунки, установочный размер (на холодном ДВС) | 66,9 ± 0,1 |

| Впускные клапаны | 0,45 |

| Выпускные клапаны | 0,70 |

Таблица моментов затяжки

| Крепежная деталь | Усилие, Н∙м |

| Контргайка регулировочного винта коромысла привода насос-форсунок | 39 |

| Контргайка регулировочного винта коромысла привода клапанов | 35 |

Регулировка зазоров на холодном ДВС проводится в насос-форсунках и приводе клапанов после их проверки.

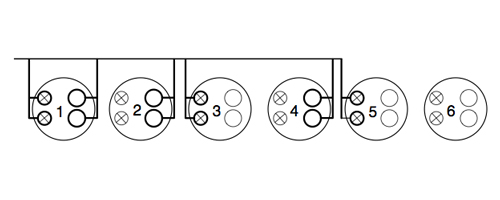

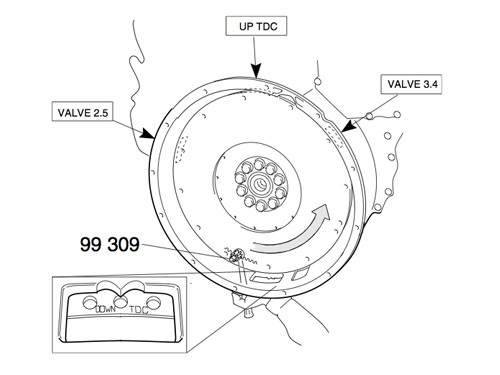

Инструкция по порядку работы на пятицилиндровом ДВС с рабочим объемом 9 литров

Перед проведением регулировки обеспечивается правильное положение привода клапанов и насос-форсунок. Для этого:

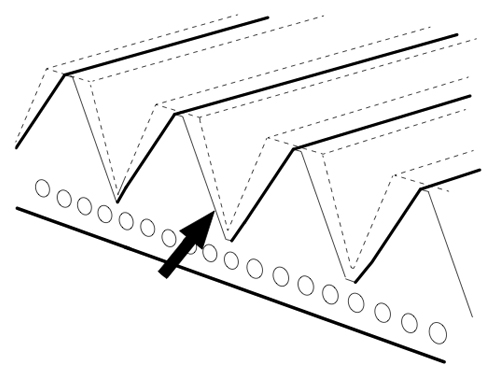

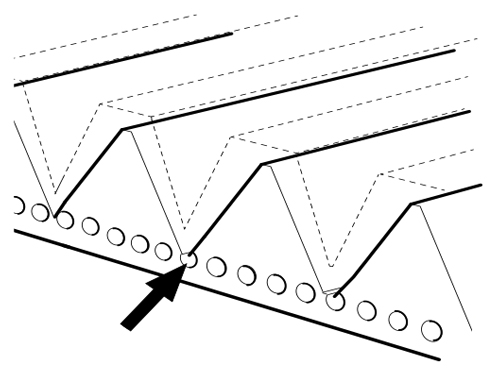

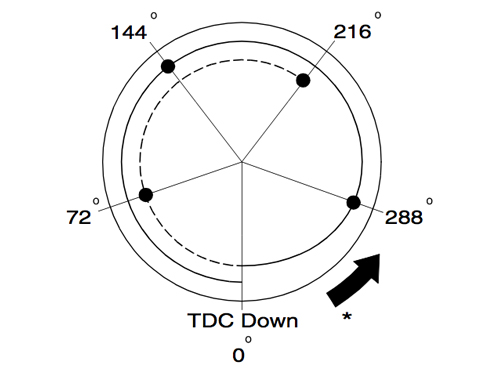

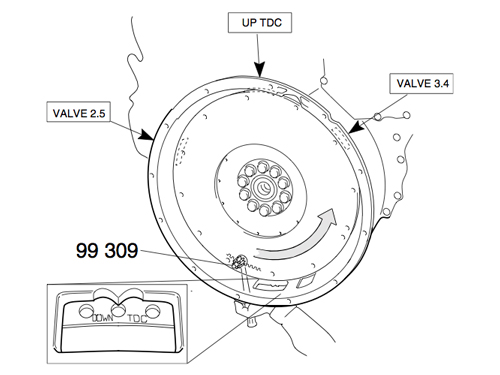

- Нанесенная на маховике метка 72° должна быть видна в нижнем окне кожуха детали, поэтому маховик поворачивается соответствующим образом. Надо добиться, чтобы клапаны 5-го цилиндра в этот момент находились в фазе перекрытия.

- Маховик поворачивается до тех пор, пока он не пройдет метку TDC Down (это 0º). Он должен пройти указанную метку на 20°. После этого маховик поворачивается против часовой стрелки так, чтобы метку TDC Down было видно в нижнем окне кожуха детали. Поворот маховика по часовой стрелке через метку TDC Down на 20° и реверсный поворот требуются для полной выборки зазоров в шестеренном приводе ГРМ.

Это положение коленвала соответствует рабочему ходу в 1-м цилиндре. В таком положении проводится регулировка зазоров клапанов и привода насос-форсунок.

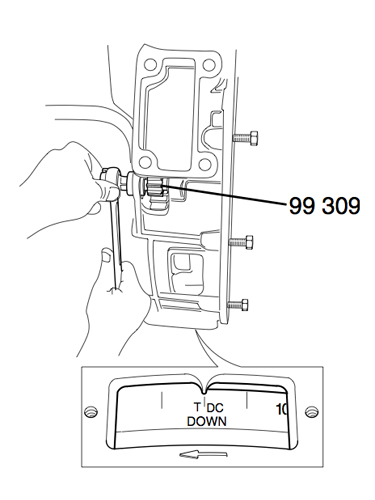

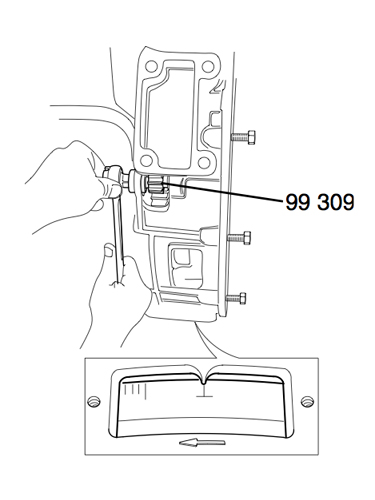

- Используя приспособление 99 309 маховик поворачивается против часовой стрелки так, чтобы метка на детали была видна в нижнем окне.

| Метка на маховике (градусы) | Оборот коленчатого вала | Отрегулировать насос-форсунку на цилиндре | Отрегулировать зазоры впускного и выпускного клапанов на цилиндре | Перекрытие клапанов (номер цилиндра) |

| ЕВС Down (BMT вниз) (0°) | 1 | 2 | 1 | |

| 2 | 1 | |||

| 144 504 | 1 | 4 | 2 | |

| 2 | 2 | |||

| 288 648 | 1 | 5 | 4 | |

| 2 | 4 | |||

| 72 432 | 1 | 5 | ||

| 2 | 3 | 5 | ||

| 216 576 | 1 | 3 | ||

| 2 | 1 | 3 |

Вид на маховик через нижнее окно в кожухе

*направление вращения при регулировке

На маховике нанесены метки 240°/600° и 120°/480° − они нужны для регулировки шестицилиндрового ДВС.

- До начала работы необходимо повернуть маховик – в нижнем окне должна быть видна соответствующая метка (при регулировке метки считываются только через нижнее окно маховика).

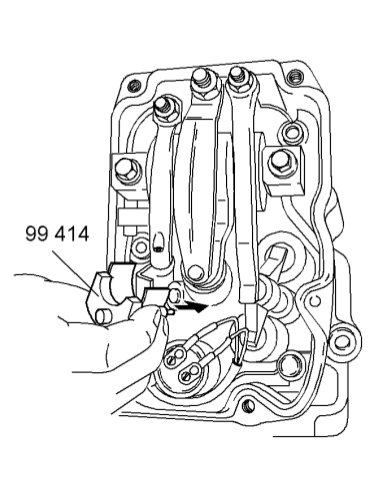

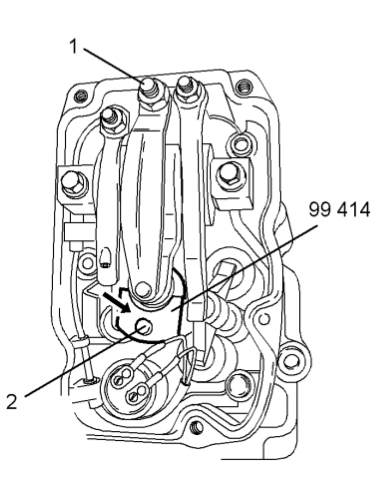

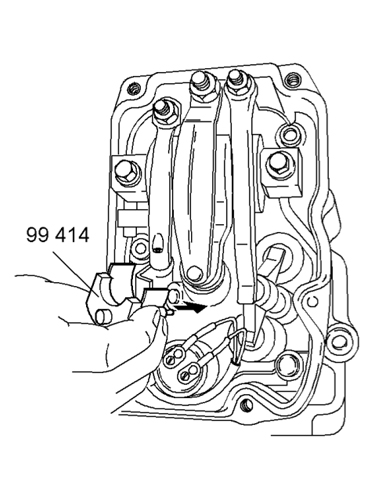

- На насос-форсунку устанавливается регулировочное приспособление 99 414.

Перед проведением регулировки насос-форсунок, ослабляется контргайка и откручивается/докручивается регулировочный винт 1. Положение насос-форсунки считается правильным, если плунжер 2 находится заподлицо с верхней полкой регулировочного приспособления. Эта полка плоская. Провести пальцем по полке и определить правильность установки плунжера. При установочном размере 66,9 ± 0,1 мм палец способен уловить разницу ≥ 1 мм.

Важно! При установке электропроводов их клеммы должны быть обращены к насос-форсункам требуемой стороной.

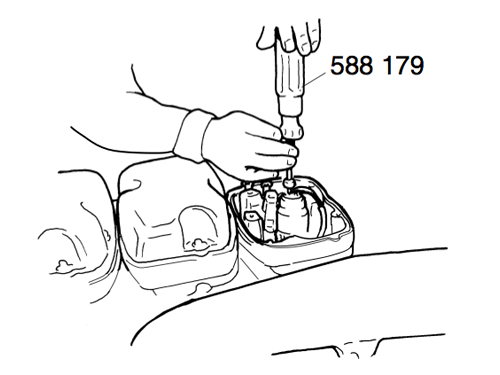

- К насос-форсункам присоединяются клеммы электропроводов, их относительное положение можно не принимать во внимание. Используя динамометрическую отвертку 588 179 затягиваются винты с усилием 2 Н∙м.

Важно! Использование динамометрической отвертки 588 179 позволяет избежать срезки винтов. В случае, если это произошло, насос-форсунка заменяется в сборе.

Излишнюю длину проводов насос-форсунки регулируют с помощью хомута – прикрепляют к электромагнитному клапану насос-форсунки. После установки крышки клапанного механизма болты затягиваются с усилием 18 Н∙м. Закрывается клапан прокачки. После этого полый болт затягивается. В топливную систему подается горючее, проводится прокачка топлива для удаления воздуха из системы.

Регулировка зазоров клапанов (шестицилиндровый ДВС с рабочим объемом 9, 11 и 12 л)

Примечание: Для проведения проверки и регулировки ДВС должен быть холодным.

Проверка

Величины зазоров клапанов:

| Рабочий объем ДВС, л | Величина зазора, мм |

| 9, 11 (за исключением DC11) | Впускные – 0,45 Выпускные – 0,80 |

| DC9, DC11, ДВС 12 л | Впускные – 0,45 Выпускные – 0,70 |

Способы регулировки зазоров

Для регулировки зазоров можно использовать один из приведенных ниже способов.

Способ 1

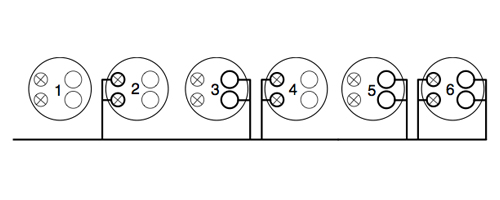

Нужный поршень устанавливается в Верхней мертвой точке (ВМТ – конец такта сжатия, метка TDC). Проводиться регулировка зазоров впускных и выпускных клапанов. Используя приспособление 99 309 коленвал поворачивается на 1/3 полного оборота, после чего переходят к следующему цилиндру. Регулировка зазоров клапанов проводится в порядке, соответствующем работе цилиндров ДВС: 1 – 5 – 3 – 6 – 2 – 4.

Способ 2

- Поршень 1-го цилиндра устанавливается в Верхней мертвой точке (TDC). Проводится регулировку клапанов:

| Цилиндр | Клапаны |

| 1 | Впускные и выпускные |

| 2 | Впускные |

| 3 | Впускные |

| 4 | Впускные |

| 5 | Выпускные |

- Делается полный поворот коленвала. Проводится регулировка клапанов:

| Цилиндр | Клапаны |

| 2 | Выпускные |

| 3 | Впускные |

| 4 | Выпускные |

| 5 | Впускные |

| 6 | Впускные и выпускные |

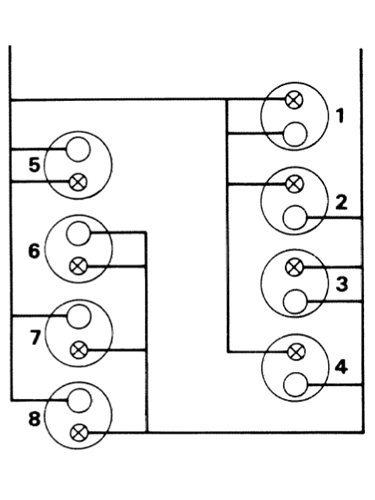

Регулировка зазоров клапанов в ДВС с рабочим объемом 14 и 16 литров

Примечание: Для проведения проверки и регулировки ДВС должен быть холодным.

Проверка

Величины зазоров клапанов:

| Рабочий объем ДВС, л | Величина зазора, мм |

| 14 | Впускные – 0,45 Выпускные – 0,80 |

| 16 | Впускные – 0,45 Выпускные – 0,70 |

ДВС с рабочим объемом 14 литров

Для регулировки зазоров используют один из приведенных ниже способов.

Способ 1

- Поршень 1-го цилиндра устанавливается в Верхней мертвой точке (ВМТ – конец такта сжатия, метка TDC).

- Проводится регулировка зазоров впускных и выпускных клапанов.

- Используя приспособление 99 309, коленвал поворачивается на 1/4 полного оборота, после чего можно переходить к очередному цилиндру.

- Регулировка зазоров клапанов проводится в порядке, соответствующем работе цилиндров ДВС: 1 – 5 – 4 – 2 – 6 – 3 – 7 − 8.

Способ 2

- Коленвал поворачивается в направлении вращения так, чтобы поршень 1-го цилиндра оказался в положении 20° после прохождения метки TDC (Верхняя мертвая точка). На маховике это положение обозначено меткой ┴.

- Проводиться регулировка клапанов:

| Цилиндр/Ряд | Клапаны |

| 1/Правый | Впускные и выпускные |

| 2/Правый | Выпускные |

| 4/Правый | Выпускные |

| 5/Левый | Впускные и выпускные |

| 7/Левый | Впускные |

| 8/Левый | Впускные |

- Делается один полный оборот коленвала в направлении вращения. Поршень 1-го цилиндра устанавливается в положении 20° после прохождения отметки TDC (Верхняя мертвая точка) на такте впуска.

- Проводиться регулировка клапанов:

| Цилиндр/Ряд | Клапаны |

| 2/Правый | Впускные |

| 3/Правый | Впускные и выпускные |

| 4/Правый | Впускные |

| 6/Левый | Впускные и выпускные |

| 7/Левый | Выпускные |

| 8/Левый | Выпускные |

ДВС с рабочим объемом 16 литров

Поворачивается коленвал, используя приспособление 99 309, и по соответствующей метке проводиться регулировка. Метка должна быть видна в нижнем окне кожуха:

| Метка, указатель градусов | № цилиндра – перекрытие клапанов | Регулировка впускных клапанов на цилиндре | Регулировка выпускных клапанов на цилиндре |

| 0º, сжатие | 6 | 7, 8 | 4, 5 |

| 180º, впуск | 7 | 1, 5 | 2, 6 |

| 360º, сжатие | 1 | 2, 4 | 3, 7 |

| 540º, впуск | 4 | 3, 6 | 1, 8 |

Рекомендация: с целью упростить контроль за выполнением регулировки клапанов, наносятся метки на коромыслах клапанов после завершения их регулировки.

После завершения работ по регулировке контргайки регулировочных винтов затягиваются с усилием 35 Н∙м.

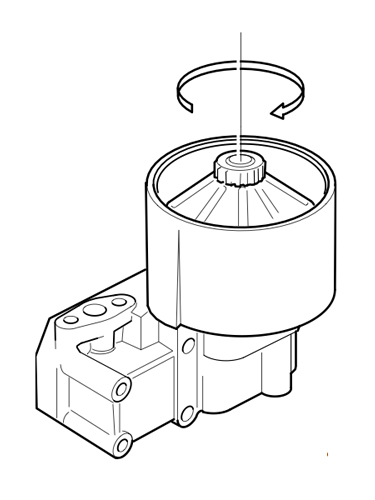

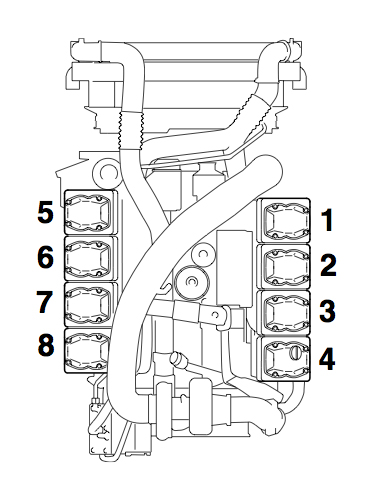

Насос-форсунки PDE Scania (число цилиндров – 6 или 8)

Упорная шайба пружины. Проверка и регулировка высоты

Примечание: Для проведения проверки и регулировки ДВС должен быть холодным.

- Удаляются загрязнения с крышки клапанного механизма и с примыкающих к ней поверхностей.

- Снимается крышка.

- Поворачивается коленвал, используя приспособление 99 309. Проводиться регулировка, ориентируясь на соответствующую метку, которую видно в нижнем окне. При регулировке метки считываются только через нижнее окно маховика. До начала работы нужно повернуть маховик – в нижнем окне должна быть видна соответствующая метка.

| Метка на маховике (градусы) | Перекрытие клапанов (номер цилиндра) | Отрегулировать насос-форсунку на цилиндре |

| TDC Down 0˚ Клапан 2, 5, 120° | 1 5 | 2 4 |

| Клапан 3, 4, 240° TDC Down 0˚ | 3 6 | 1 5 |

| Клапан 2, 5, 120° Клапан 3, 4, 240° | 2 4 | 3 6 |

| Метка на маховике (градусы) | Перекрытие клапанов (номер цилиндра) | Отрегулировать насос-форсунку на цилиндре |

| TDC Down 0˚ TDC Up 180˚ | 6 7 | 4 и 5 2 и 6 |

| TDC Down 360˚ TDC Up 540˚ | 1 4 | 3 и 7 1 и 8 |

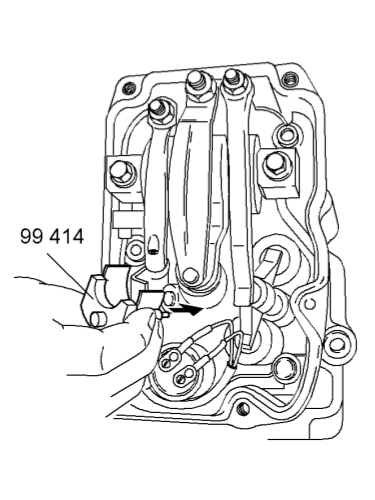

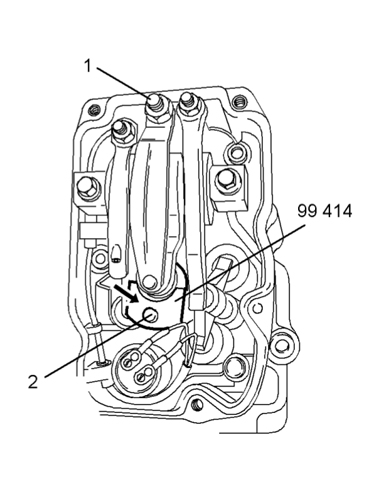

- На насос-форсунку устанавливается регулировочное приспособление 99 414.

Перед проведением регулировки насос-форсунки, контргайка ослабляется, откручивается/докруяивается регулировочный винт 1. Правильным считается положение плунжера 2 насос-форсунки заподлицо с верхней полкой регулировочного приспособления. Эта полка плоская. Провести пальцем по полке и определить правильность установки плунжера. При установочном размере 66,9 ± 0,1 мм палец способен уловить разницу ≥ 1 мм.

Обслуживание насос-форсунок Scania HPI

Примечание: Для проведения проверки и регулировки ДВС должен быть холодным.

Регулировка насос-форсунок (преднатяг OBL)

Работы по регулировке насос-форсунок проводятся вместе с работами по проверке и регулировке клапанов.

- Удаляются загрязнения с крышки клапанного механизма и с примыкающих к ней поверхностей.

- Снимается крышка.

- Поворачивается коленвал, используя приспособление 99 309. Регулировка проводиться, ориентируясь на соответствующую метку, которую видно в нижнем окне. При регулировке метки считываются только через нижнее окно маховика. До начала работы повернуть маховик – в нижнем окне должна быть видна соответствующая метка.

| Метка, указатель градусов | № цилиндра – перекрытие клапанов | Регулировка насос-форсунок (преднатяг OBL) |

| 0º, сжатие 120º/480º | 6 2 | 4 1 |

| 240º/600º 360º, сжатие | 4 1 | 5 3 |

| 120º/480º 240º/600º | 5 3 | 6 2 |

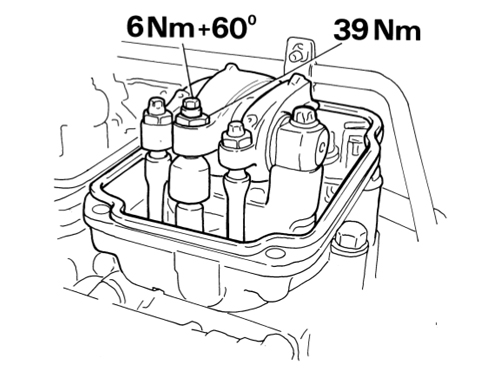

- Ослабляется регулировочный винт и контргайка.

- Смазывается регулировочный винт, затем затягивается с усилием 6 Н∙м. Делается дополнительная затяжка с поворотом на угол 60°. Усилие для затяжки контргайки – 39 Н∙м.

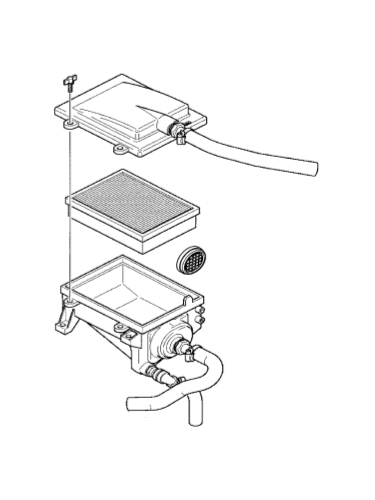

Воздухоочиститель

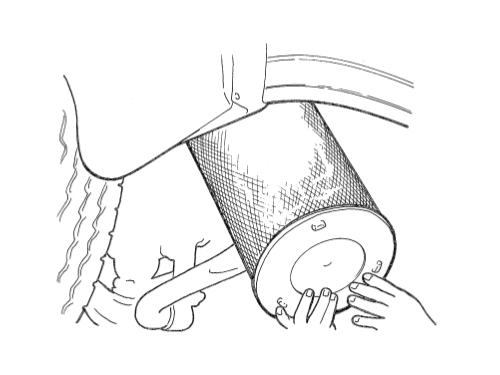

Очистка поступающего в воздухоочиститель воздуха от пылевых частиц производится с помощью бумажного фильтрующего элемента. Поступление воздуха осуществляется через боковое отверстие, далее воздух проходит через фильтрующий элемент и направляется на вход компрессора турбонагнетателя через верхнее отверстие в корпусе.

Попавшая в корпус воздухоочистителя вместе с воздухом вода скапливается около сливного клапана. Клапан резиновый, удаление воды из корпуса происходит в момент, когда ее давление на клапан превысит давление наружного воздуха. Клапан открывается и вода удаляется.

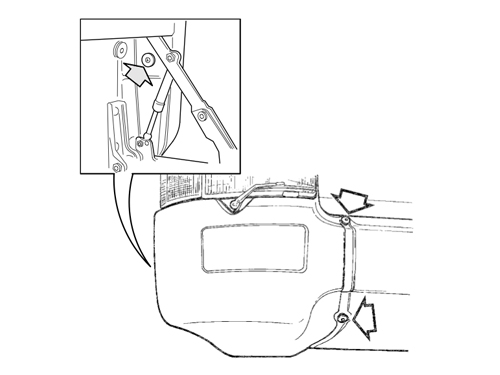

Замена воздушного фильтра осуществляется после демонтажа правой секции бампера. Эта секция крепится с помощью 3 винтов. На автомобилях, у которых бампер изготовлен из стали, замена воздушного фильтра происходит иначе.

Крышка воздухоочистителя фиксируется пружинными фиксаторами.

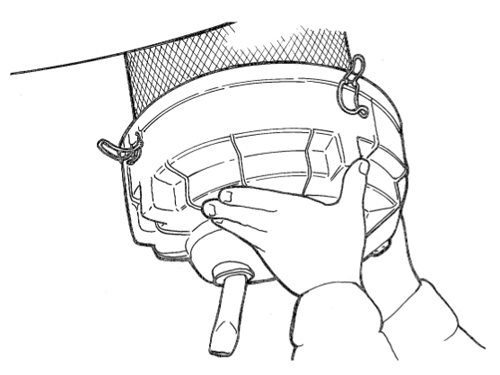

В корпусе необходимо снять, и установить новый фильтрующий элемент.

Индикатор разряжения

Расположение индикатора разряжения:

| Тип кабины автомобиля | Расположение индикатора |

| P/R | В правой стороне кабины за щитком подножки |

| T | За правой подножкой обслуживания |

Падение мощности ДВС может быть связано с недостаточным количеством поступающего в двигатель воздуха. Причина – сильное загрязнение фильтра. Нажатие водителем педали акселератора с целью компенсировать падение мощности, ведет к снижению топливной экономичности ДВС. Помимо этого, увеличивается содержание сажи в выхлопных газах. Еще один риск заключается в возможном выходе из строя турбонагнетателя.

У индикатора на корпусе размещены два окна. Окно меньшего размера может менять цвет. Это сигнал, что требуется заменить фильтрующий элемент. Второе окно, размер которого больше, имеет шкалу, по которой можно определить величину разряжения. Заменить фильтрующий элемент требуется при величине разряжения ≥ 5,0 кПа.

Впускной воздуховод

Вручную подтягиваются хомуты на впускном воздуховоде. Место расположения хомутов – между воздухоочистителем и турбонагнетателем.

Усилие при подтягивании должно составлять 4,5 ± 1,0 Н∙м.

В работе применяют динамометрическую отвертку 588 179.