- Двигатель MAN D2066

- Технические характеристики

- Система охлаждения двигателей серии D2676 и D2066 MAN TGA с 2000 года

- Обычно пользователи нашего сайта находят эту страницу по следующим запросам: схема системы охлаждения MAN TGA , вентилятор охлаждения MAN TGA , радиатор охлаждения MAN TGA

- 4. Система охлаждения двигателей серии D2676 и D2066

- Вентилятор

- Демонтаж и монтаж вентилятора

- Демонтаж вентилятора

- Монтаж вентилятора

- Демонтаж и монтаж привода вентилятора

- Коллектор охлаждающей жидкости

- Демонтаж и монтаж коллектора охлаждающей жидкости

- Термостаты

- Демонтаж и монтаж термостатов

- Демонтаж термостатов

- Монтаж термостатов

- Водяной насос

- Демонтаж и монтаж водяного насоса

- Демонтаж водяного насоса

- Монтаж водяного насоса

- Корпус распределителя системы охлаждения

- Демонтаж и монтаж корпуса распределителя

- Общая информация MAN TGA с 2000 года

- Обычно пользователи нашего сайта находят эту страницу по следующим запросам: номер кузова MAN TGA , давление в шинах MAN TGA , неисправности MAN TGA , подготовка к зиме MAN TGA , тормоза MAN TGA , масляный фильтр MAN TGA , топливный фильтр MAN TGA , фильр салона MAN TGA , регулировка фар MAN TGA

- 1. Общая информация

- Расшифровка обозначения двигателя

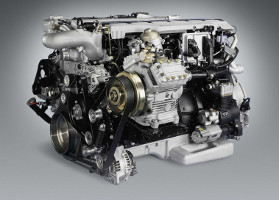

Двигатель MAN D2066

Двигатели MAN D2066 – это модернизированная версия моторов серии D28, которые выпускались ранее. Изначально эти агрегаты создавались на основе цилиндропоршневой группы сниженной размерности. Однако за счет использования современных технологий и материалов, а также благодаря внесению определенных конструктивных изменений, усовершенствовавших продукт, разработчикам удалось создать двигатель с высокой мощностью.

Технические характеристики

| Производство | MAN |

| Марка двигателя | D2066 |

| Тип | дизельный 6-цилиндровый рядный |

| Количество цилиндров | 6 |

| Ход поршня, мм | 155 |

| Диаметр цилиндра, мм | 120 |

| Объем двигателя, куб.см | 10518 |

| Мощность двигателя, л.с. | 310-440 |

| Крутящий момент, Нм/об.мин | 2100 |

| Экологические нормы | Евро 4 |

D2066 по сравнению со своим предшественником имеет целый ряд обновлений, таких как оптимизированная автосистема для охлаждения масел, регулируемый специальный насос и рециркуляция газов. А также в последней опции есть автомоторный компрессорный тормоз с электроуправлением. Моторы имеют верхний распредвал, турбонаддув с интеркулером и четыре клапана на цилиндр.

Двигатели MAN D2066 производились в четырех настройках мощности 310, 350, 390 и 430 л.с. У всей линейки единый рабочий объем – 10,5 литров. Максимальный крутящий момент для каждого из моторов серии составил, соответственно, 1550, 1750, 1900 и 2100 Нм и сохраняется в пределах 1000-1400 об/минуту. Силовые агрегаты D2066 соответствуют экологическим требованиям «Евро-4». Поднять уровень очистки выхлопов позволила более совершенная система рециркуляции отработанных газов, а также система PM-Kat. Расход дизельного топлива при этом удалось снизить на 5%.

Система охлаждения двигателей серии D2676 и D2066 MAN TGA с 2000 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

схема системы охлаждения MAN TGA , вентилятор охлаждения MAN TGA , радиатор охлаждения MAN TGA

4. Система охлаждения двигателей серии D2676 и D2066

Компоненты системы охлаждения двигателя (на примере двигателей D2066LF):

- Коллектор охлаждающей жидкости (вариант без ретардера).

- Крепежный болт.

- Патрубки.

- Патрубки.

- Коллектор охлаждающей жидкости (вариант без ретардера).

- Корпус распределителя.

- Насос охлаждающей жидкости.

- Коллектор термостата.

- Крепежный болт.

- Корпус термостата.

- Уплотнительное кольцо круглого сечения.

- Крепежный болт.

- Крепежный болт.

- Трубка.

- Уплотнительное кольцо круглого сечения.

Вентилятор

Демонтаж и монтаж вентилятора

- Муфта вентилятора.

- Вентилятор.

- Крепежный болт.

- Привод вентилятора.

Внимание:

Ударный гайковерт может использоваться только для предварительной затяжки моментом не более 50 % от окончательного. Окончательную затяжку всегда следует проводить вручную с помощью динамометрического ключа.

При хранении всегда устанавливать муфту вентилятора в монтажное положение.

Демонтаж вентилятора

1. Отсоединить электрические провода вентилятора.

2. Отвернуть болт (1) и снять опорную ручку (2).

3. Отвернуть болты (1) и снять вентилятор (3) с привода (2) вентилятора.

4. Отвернуть болты (2) и извлечь муфту (1) из вентилятора (3) вперед.

Монтаж вентилятора

1. Вставить муфту в вентилятор и затянуть моментом 22 Н · м.

2. Установить вентилятор (3) на привод (2) и затянуть новые крепежные болты (1).

3. Установить опорную ручку (2) и затянуть болт (1).

4. Подсоединить электрический разъем вентилятора.

Демонтаж и монтаж привода вентилятора

- Крепежный болт.

- Привод вентилятора.

- Ступица вентилятора.

- Крепежный болт (левая резьба).

Внимание:

Ударный гайковерт может использоваться только для предварительной затяжки моментом не более 50 % от окончательного. Окончательную затяжку всегда следует проводить вручную с помощью динамометрического ключа.

1. Снять вентилятор с двигателя.

2. Снять коллектор охлаждающей жидкости (см. соответствующий раздел ниже).

3. Снять ремень привода навесного оборудования.

4. Снять компрессор кондиционера.

5. Снять ретардер PriTarder® с ведущим валом.

6. Снять виброгаситель.

7. Снять корпус распределителя системы охлаждения (см. соответствующий раздел ниже).

8. Снять переднюю крышку двигателя и передний сальник коленчатого вала.

9. Снять крышку с картера маховика/приводного механизма двигателя и установить устройство для проворачивания коленчатого вала.

10. Закрепить распределительную шестерню (4) коленчатого вала крепежным болтом (5).

11. Отвернуть крепежный болт с левой резьбой (1) и снять ступицу (2) с привода (3) вентилятора.

12. С помощью ударного съемника (4) и съемного крюка (3) извлечь сальник (2) из привода (1) вентилятора.

13. Пометить установочное положение крепежных болтов (1) и (2).

14. Отвернуть болты (1) и (2).

15. Снять уплотнительное кольцо круглого сечения (4).

16. Снять привод (3) вентилятора.

17. Установка производится в порядке, обратном снятию, с учетом следующего:

- Смазать новое уплотнительное кольцо круглого сечения, устанавливаемое на привод вентилятора, тонким слоем технического вазелина.

- Смазать резьбу нового крепежного болта с левой резьбой, отступив 10 мм от его головки, тонким слоем состава Loctite 5900.

- Затянуть крепежный болт с левой резьбой моментом 100 Н · м, а затем окончательно дотянуть еще на 90 ° .

Коллектор охлаждающей жидкости

Демонтаж и монтаж коллектора охлаждающей жидкости

Примечание

Ниже приводится описание процедур снятия и установки коллектора охлаждающей жидкости на примере версии без ретардера PriTarder®. Операции для версий с ретардером аналогичны.

Внимание:

Ударный гайковерт может использоваться только для предварительной затяжки моментом не более 50 % от окончательного. Окончательную затяжку всегда следует проводить вручную с помощью динамометрического ключа.

1. Отвернуть болт (1).

2. Ослабить пружинный хомут (3) с помощью специальных обжимных клещей и установить на воздухозаборную трубу (2). Повторить операцию для пружинного хомута на впускном патрубке турбокомпрессора.

3. Снять воздухозаборную трубу (2)

4. Снять крепежные хомуты для профильного шланга (6) с держателя жгута проводов.

5. Ослабить пружинный хомут (4) с помощью специальных обжимных клещей для пружинных хомутов и установить на патрубок (5).

6. Снять профильный шланг (6) с патрубка (5).

7. Отвернуть болты (2) и снять коллектор охлаждающей жидкости (3).

8. Снять уплотнительное кольцо круглого сечения (1).

9. Извлечь патрубки (4) и (5).

10. Выкрутить датчик температуры (2) из коллектора охлаждающей жидкости (1) и снять уплотнительное кольцо (3).

11. Отвернуть болты (3) и снять коллектор охлаждающей жидкости (2) с уплотнительным кольцом круглого сечения (1).

12. Очистить контактные поверхности.

13. Установка производится в порядке, обратном снятию, с учетом следующего:

- Перед установкой смазать резьбу датчика температуры тонким слоем чистого моторного масла. Затянуть датчик температуры с новым уплотнительным кольцом моментом 45 Н · м.

- Смазать опорные поверхности внутренних патрубков коллектора охлаждающей жидкости тонким слоем средства защиты радиатора от замерзания.

- Смазать новые уплотнительные кольца круглого сечения тонким слоем технического вазелина и установить в коллектор охлаждающей жидкости.

Термостаты

- Крепежные болты.

- Крепежные болты.

- Держатель.

- Коллектор термостата.

- Термостат.

Демонтаж и монтаж термостатов

Внимание:

Использовать только оригинальные термостаты MAN с заданной температурой открытия (83 ° С). Использование несоответствующих термостатов может стать причиной повреждений двигателя.

Ударный гайковерт может использоваться только для предварительной затяжки моментом не более 50 % от окончательного. Окончательную затяжку всегда следует проводить вручную с помощью динамометрического ключа.

Демонтаж термостатов

1. Отсоединить электрические провода вентилятора.

2. Отвернуть болт (1) и снять опорную ручку (2).

3. Пометить установочное положение крепежных болтов (1) и (5).

4. Отвернуть болты (1) и (5) и снять коллектор (3) термостата с держателем (2).

5. Снять уплотнительные кольца круглого сечения (4) с термостатов.

6. Очистить контактные поверхности.

7. Извлечь термостаты (1) с уплотнениями (2) из корпуса термостата (3).

8. Очистить контактные поверхности.

9. Пометить установочное положение крепежных болтов (1), (2) и (3).

10. Отвернуть болты крепления и снять корпус термостатов (2) с патрубками.

11. Снять уплотнение (1) с корпуса распределителя (3).

12. Очистить контактные поверхности.

13. Извлечь патрубки (2) и (3) из корпуса термостатов (1).

14. Смазать опорные поверхности новых патрубков (2) и (3) тонким слоем средства защиты радиатора от замерзаний.

15. Вставить патрубки (2) и (3) в корпус термостатов (1).

Монтаж термостатов

1. Установить корпус термостатов (2) с новой прокладкой (1) и новыми патрубками на корпус распределителя (3).

2. Вкрутить новые крепежные болты (1), (2) и (3) согласно нанесенным ранее меткам.

3. Затянуть болты (1), (2) и (3).

4. Вставить новые уплотнения в корпус термостатов.

5. Установить термостаты поплавковым клапаном или меткой ТОР вверх.

6. Установить новое уплотнительное кольцо круглого сечения (4) на термостаты.

7. Установить коллектор (3) термостата с держателем (2) на корпус термостатов.

8. Установить новые болты (1) и (5) согласно ранее нанесенным меткам и затянуть.

9. Установить опорную ручку (2) и затянуть крепежный болт (1).

10. Подсоединить электрический разъем вентилятора.

Водяной насос

- Крепежные болты.

- Крепежные болты.

- Водяной насос.

- Прокладка.

- Корпус распределителя.

- Шкив поликлинового ремня.

- Крепежный болт.

Демонтаж и монтаж водяного насоса

Внимание:

Ударный гайковерт может использоваться только для предварительной затяжки моментом не более 50 % от окончательного. Окончательную затяжку всегда следует проводить вручную с помощью динамометрического ключа.

Демонтаж водяного насоса

1. Снять ремень привода навесного оборудования.

2. Версия с ретардером PriTarder®: отвернуть крепежные болты (3) и (4) и снять трубопровод подачи охлаждающей жидкости (1) с корпуса распределителя (2). Очистить контактные поверхности.

3. Отвернуть болты (1) и снять шкив (2) поликлинового ремня со ступицы (3).

4. Пометить установочное положение крепежных болтов (1) и (4).

5. Отвернуть болты и снять водяной насос (2) с прокладкой (3).

6. Очистить контактные поверхности.

Монтаж водяного насоса

1. Установить водяной насос с новой прокладкой.

2. Установить крепежные болты согласно ранее нанесенным меткам и затянуть.

3. Установить шкив (2) поликлинового ремня на ступицу (3).

4. Затянуть новые болты (1) от руки.

5. Версия с ретардером PriTarder®: установить трубопровод подачи охлаждающей жидкости (1) на корпус распределителя (2). Затянуть новые болты (3) и (4).

6. Установить поликлиновый ремень привода навесного оборудования.

Корпус распределителя системы охлаждения

Демонтаж и монтаж корпуса распределителя

Версия без ретардера PriTarder®:

- Крепежный болт.

- Корпус распределителя.

- Крепежный болт.

- Крепежный болт.

Версия с ретардером PriTarder®:

- Корпус распределителя.

- Патрубок.

- Крепежные болты.

- Крепежные болты.

- Крепежные болты.

- Крепежные болты.

- Крепежные болты.

- Трубопровод подачи охлаждающей жидкости.

- Держатель.

Внимание:

Ударный гайковерт может использоваться только для предварительной затяжки моментом не более 50 % от окончательного. Окончательную затяжку всегда следует проводить вручную с помощью динамометрического ключа.

1. Снять вентилятор с двигателя (см. соответствующий раздел выше).

2. Снять ремень привода навесного оборудования.

3. Снять коллектор охлаждающей жидкости (см. соответствующий раздел выше).

4. Снять термостаты с корпусом (см. соответствующий раздел выше).

5. Снять компрессор кондиционера.

6. Снять водяной насос.

7. Пометить установочное положение крепежных болтов (1) и (2).

8. Отвернуть болты (1) и (2) и снять корпус распределителя (3) с прокладкой.

9. Очистить контактные поверхности.

10. Установка производится в порядке, обратном снятию. Использовать новые прокладки.

Общая информация MAN TGA с 2000 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

номер кузова MAN TGA , давление в шинах MAN TGA , неисправности MAN TGA , подготовка к зиме MAN TGA , тормоза MAN TGA , масляный фильтр MAN TGA , топливный фильтр MAN TGA , фильр салона MAN TGA , регулировка фар MAN TGA

1. Общая информация

Расшифровка обозначения двигателя

- Тип двигателя.

- Степени доводки NI/NII.

- Серийный номер двигателя.

Для подшипников коленчатого вала и шатунных подшипников, а также для поршней и гильз цилиндров предусмотрены степени доводки. Доводочные узлы обозначаются на типовой табличке, например:

P = Коленчатый вал — шатунный подшипник NI или NII

H = коленчатый вал — подшипник коленчатого вала NI или NII

- Вид топлива.

- Диаметр цилиндра

- Рабочий ход

- Количество цилиндров

- Тип наддува

- Место установки двигателя

- Мощность, частота вращения, экологические параметры

2. Диаметр цилиндра:

4. Количество цилиндров:

6 – шесть цилиндров

L – с наддувом и промежуточным охлаждением наддувочного воздуха

6. Место установки двигателя на автомобиле:

..F – грузовой автомобиль с кабиной над или перед двигателем и левосторонним расположением органов управления

Данный пример относится к дизельному двигателю с диаметром цилиндра 120 мм, рабочим ходом 155 мм, 6 цилиндрами, с наддувом и охлаждением надуваемого воздуха для грузового автомобиля с двигателем, расположенным под или за кабиной.

Примечание

В технических характеристиках используют только обязательно необходимые для различия буквы 5 – 8-го классификационных признаков.

На грузовые автомобили MAN TGA устанавливаются следующие двигатели серии D28:

| Модель автомобиля | Норма токсичности отработавших газов | Мощность (при частоте вращения двигателя) | Уровень OBD | Рециркуляция отработавших газов | Нейтрализация отработавших газов | Максимальный крутящий момент (при частоте вращения двигателя) | Конструкция двигателя | Обозначение двигателя |

| XX.310 | Euro 3 | 228 кВт (при 1900 об/мин) | Без OBD | С AGR | Без нейтрализации | 1550 Н · м (при 1000 – 1300 об/мин) | R6 | D2066LF04 |

| XX.350 | 257 кВт (при 1900 об/мин) | 1750 Н · м (при 1000 – 1300 об/мин) | D2066LF03 | |||||

| XX.390 | 287 кВт (при 1900 об/мин) | 1900 Н · м (при 1000 – 1300 об/мин) | D2066LF02 | |||||

| XX.430 | 316 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1300 об/мин) | D2066LF01 | |||||

| XX.360 | 265 кВт (при 1900 об/мин) | 1800 Н · м (при 1000 – 1400 об/мин) | D2066LF48 | |||||

| XX.400 | 294 кВт (при 1900 об/мин) | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF49 | |||||

| XX.440 | 324 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF50 | |||||

| XX.310 | Euro 4 | 228 кВт (при 1900 об/мин) | PM-Kat ® | 1550 Н · м (при 1000 – 1400 об/мин) | D2066LF14 | |||

| XX.350 | 257 кВт (при 1900 об/мин) | 1750 Н · м (при 1000 – 1400 об/мин) | D2066LF13 | |||||

| XX.390 | 287 кВт (при 1900 об/мин) | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF12 | |||||

| XX.430 | 316 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF11 | |||||

| XX.320 | 235 кВт (при 1900 об/мин) | OBD 1 | 1600 Н · м (при 1000 – 1400 об/мин) | D2066LF35 | ||||

| XX.360 | 265 кВт (при 1900 об/мин) | 1800 Н · м (при 1000 – 1400 об/мин) | D2066LF33 | |||||

| XX.400 | 294 кВт (при 1900 об/мин) | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF32 | |||||

| XX.440 | 324 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF31 | |||||

| XX.320 | 235 кВт (при 1900 об/мин) | OBD 1 + управление NOx | 1600 Н · м (при 1000 – 1400 об/мин) | D2066LF39 | ||||

| XX.360 | 265 кВт (при 1900 об/мин) | 1800 Н · м (при 1000 – 1400 об/мин) | D2066LF38 | |||||

| XX.400 | 294 кВт (при 1900 об/мин) | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF37 | |||||

| XX.440 | 324 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF36 | |||||

| XX.400 | Euro 5 | 294 кВт (при 1900 об/мин) | Без OBD | Без AGR | SCR | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF22 | |

| XX.440 | 321 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF21 | |||||

| XX.400 | 294 кВт (при 1900 об/мин) | OBD 1 | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF24 | ||||

| XX.440 | 324 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF23 | |||||

| XX.320 | 235 кВт (при 1900 об/мин) | OBD 1 + управление NOx | 1600 Н · м (при 1000 – 1400 об/мин) | D2066LF28 | ||||

| XX.360 | 265 кВт (при 1900 об/мин) | 1800 Н · м (при 1000 – 1400 об/мин) | D2066LF27 | |||||

| XX.400 | 294 кВт (при 1900 об/мин) | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF26 | |||||

| XX.440 | 324 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF25 | |||||

| XX.320* | 235 кВт (при 1900 об/мин) | 1600 Н · м (при 1000 – 1400 об/мин) | D2066LF20 | |||||

| XX.360* | 265 кВт (при 1900 об/мин) | 1800 Н · м (при 1000 – 1400 об/мин) | D2066LF19 | |||||

| XX.400* | 294 кВт (при 1900 об/мин) | 1900 Н · м (при 1000 – 1400 об/мин) | D2066LF18 | |||||

| XX.440* | 324 кВт (при 1900 об/мин) | 2100 Н · м (при 1000 – 1400 об/мин) | D2066LF17 |

Примечание

* Двигатели с системой бортовой диагностики OBD 1b или OBD 2 без функции снижения крутящего момента (DMR) в случае неисправности системы контроля NOX. Только в двигателях автомобилей пожарной службы, службы спасения и военных автомобилей в соответствии с Приложением I.6558 директивы ЕС 2005/55/ЕG, редакция 2006/81/ЕG.

- Коллектор охлаждающей жидкости.

- Крышка головки блока цилиндров.

- Воздухозаборная труба.

- Крышка шахты для проводов.

- Блок управления двигателем.

- Картер маховика.

- Профильный шланг.

- Одноцилиндровый воздушный компрессор.

- Насос гидроусилителя рулевого управления №1.

- Гидравлический насос.

- Насос гидроусилителя рулевого управления №2.

- Картер.

- Система подготовки топлива (KSC).

- Напорный трубопровод.

- Топливоподающий насос.

- Насос высокого давления.

- Привод насоса высокого давления.

- Генератор.

- Масляный поддон.

- Вентилятор.

- Коллектор термостата.

- Коллектор наддувочного воздуха.

- Коллектор охлаждающей жидкости.

- Факельная свеча накаливания.

- Масляный модуль.

- Модуль AGR.

- Наддувочная труба.

Рядные шестицилиндровые двигатели D2066LF рабочим объемом 10,5 литров в зависимости от исполнения могут соответствовать экологическим нормам Euro 3, Euro 4 или Euro 5.

Блок цилиндров отливается из специального чугуна. Мокрые гильзы цилиндров высокопрочной специальной центробежной отливки подлежат замене. Для уплотнения гильз цилиндров используются эластомерные уплотнительные кольца. Блок цилиндров закрыт сзади картером маховика/приводного механизма, а спереди — крышкой. Картер маховика/приводного механизма и крышка изготовлен из алюминия. В крышку и картер маховика/приводного механизма встроены сальники коленчатого вала. Картерные газы подаются в систему впуска через маслоотделитель с предохранительным клапаном со заборной стороны турбокомпрессора.

Коленчатый вал изготавливается из высококачественной микросплавной стали методом ковки в штампе. Вал оснащен восемью литыми противовесами для уравновешивания масс. Коленчатый вал установлен в картере на семи опорных подшипниках. Шейки подшипников коленчатого вала и шатунного подшипника установлены на готовых для монтажа подшипниках с трехслойным вкладышем. Осевой зазор коленчатого вала регулируется установленными в блоке цилиндров регулировочными шайбами в гнезде шестого опорного подшипника. На шатунные подшипники подается масло через отверстие коренного подшипника.

Изломные шатуны изготавливаются с высокой точностью из улучшенной стали целиком методом ковки в штампе. Большая неразъемная головка шатуна разделяется наискось путем отсоединения повреждения (излома) крышки подшипника. Образующаяся при изломе поверхностная структура обеспечивает между крышкой шатунного подшипника и шатуном эффект зубчатого зацепления с точной посадкой и высокой поперечной устойчивостью.

Поршни двигателя – с тремя кольцами из специального алюминиевого сплава с залитой вставкой для верхнего поршневого кольца. Для лучшей термической разгрузки при высокой мощности поршни оснащены залитым каналом охлаждения. Поршни охлаждаются потоком масла из маслозаправочных форсунок. Комплект уплотнительных колец состоит из одного конического и одного двухстороннего трапециевидного компрессионных колец, а также из маслосъемного коробчатого поршневого кольца со сходящимися фасками и кольцевой пружиной.

Двигатели серии D20.. оснащаются цельной головкой блока цилиндров с верхним распределительным валом (OHC — Over-Head-Camshaft). Головка блока цилиндров изготовлена из специального чугуна и оснащена усаженными вставными кольцами седла клапана и запрессованными сменными направляющими втулками клапанов. Направляющие втулки клапанов на всех четырех клапанах оснащены маслоотражательными колпачками стержней клапанов. Клапаны приводятся в действие через сменные по отдельности коромысла на осях коромысел. Тормоз EVB (Exhaust Valve Brake) выполнен в виде заменяемых по отдельности перемычек. Головка блока цилиндров крепится высокопрочными крепежными болтами с наружным шестигранником. Однослойная уплотнительная прокладка стальной головки блока цилиндров оснащена специальным уплотнением камеры сгорания. Между головкой блока цилиндров и крышкой головки блока цилиндров находится эластомерное уплотнение.

Распределительный вал изготавливается из стали методом ковки и закаливается индуктивным способом. Он устанавливается в головке блока цилиндров на семи вкладышах опорных подшипников. Осевой зазор регулируется посредством упорного подшипника скольжения на распределительном валу. Привод осуществляется через цилиндрические шестерни со стороны маховика.

Привод воздушного компрессора также осуществляется посредством цилиндрических зубчатых колес в заднем картере приводного механизма. В зависимости от модели на механизм отбора мощности воздушного компрессора может быть установлен гидронасос и дополнительный насос гидроусилителя рулевого привода.