- Диплом Разработка участка капитального ремонта двигателей КАМАЗ

- Дипломный проект — Проект участка по ремонту автомобильных двигателей в условиях СТО ООО «Бэст Мастер»

- Дипломная работа: Разработка технологии и процесса ремонта двигателей автомобиля КамАЗ 5320 на АТП

- Нормативы трудоемкости СО составляют от трудоемкости ТО-2 70%

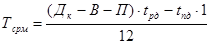

- Таблица 11 Потребители силовой электрической энергии:

- Таблица 11 Потребители силовой электрической энергии:

Диплом Разработка участка капитального ремонта двигателей КАМАЗ

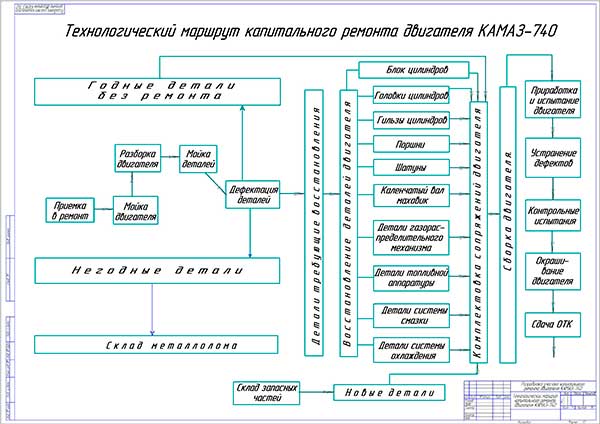

В настоящем дипломном проекте на тему: Разработка участка капитального ремонта двигателей КАМАЗ-740 в условиях ООО Сыктывкарская сельхозтехника представлен расчет, который позволяет наглядно показать все аспекты, характеризующие данную тему.

Дипломный проект состоит из 6 частей:

В аналитической части, состоящей из 15 листов, описывается устав предприятия, методы его работы, мероприятия которыми оно занимается.

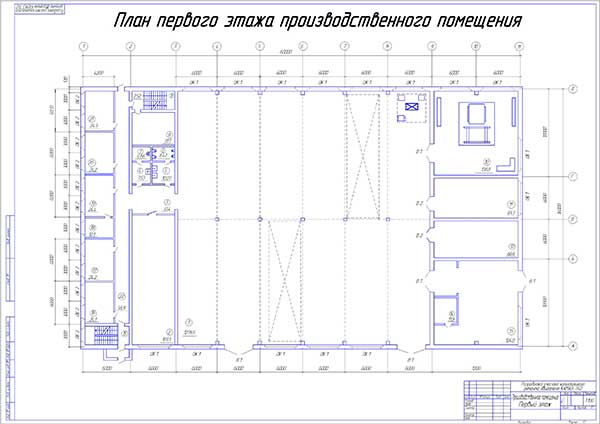

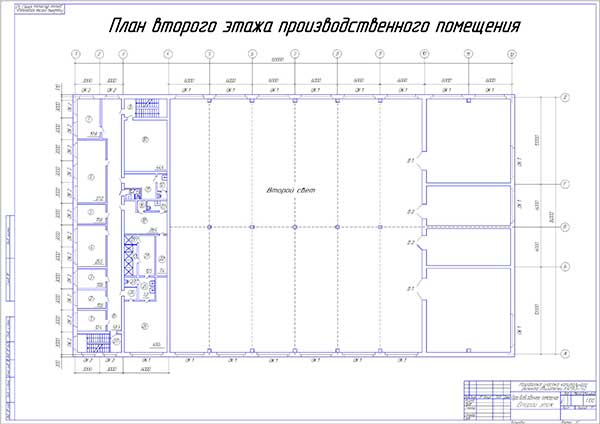

В технологической части, состоящей из 7 листов, описывается расчет производственной программы и подробный подбор оборудования с описанием технических характеристик.

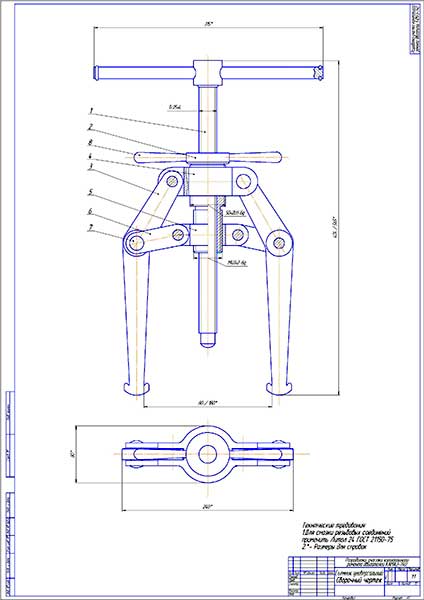

В конструкторской части, состоящей из 10 листов, описывается подробный расчет съемника (приспособления для разборки двигателей автомобилей КАМАЗ).

В следующем разделе Охрана труда, состоящем из 19 листов, описывается охрана труда на предприятии. Этот раздел состоит из трех частей:

- Техника безопасности (8 листов).

- Производственная санитария (11 листов).

- Пожарная безопасность (2 листа).

В экологической части, состоящей из 4 листов описываются экологические аспекты проекта.

В 6 разделе Экономическая часть, состоящей из 9 листов, произведен расчет экономической эффективности и нормативного срока окупаемости.

В заключение дипломного проекта сделаны выводы о проделанной работе и выгодном его внедрении.

При организации ремонта автомобилей КамАЗ и их агрегатов, имеющих сложную конструкцию и новые современные дополнительные системы, на ремонтных предприятиях требуются тщательная конструкторская и технологическая подготовка авторемонтного производства, высокая подготовка инженерно-технического состава, обучение рабочих особенностям ремонта новых марок машин.

При конструкторской и технологической подготовке авторемонтного производства требуется изготавливать дополнительное оборудование, оснастку, приспособления, съемники.

Поэтому совершенствование ремонтного производства в настоящее время является наиболее актуальным. Первостепенное значение здесь имеют:

- совершенствование структуры инженерно-технической службы;

- развитие ремонтно-обслуживающей базы;

- совершенствование технологии проведения работ;

- организация рабочих мест; оснащение оборудованием, инструментом и приборами.

Технологический маршрут капитального ремонта двигателя КАМАЗ-740

План первого этажа производственного корпуса

План второго этажа производственного корпуса

Сборочный чертеж универсального съемника для разборки двигателя КАМАЗ

Деталировка универсального съемника лист 1

Деталировка универсального съемника лист 2

Такт ремонта двигателя КАМАЗ-740

Экономические показатели проекта

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ 12

- 1.1. Обоснование актуальности выбранной темы 12

- 1.2. Характеристика предприятия 13

- 1.3. Производственная структура предприятия 14

- 1.4. Цели и виды деятельности предприятия 15

- 1.5. Хозяйственная, экономическая и социальная деятельность 16

- 1.6. Трудовые отношения 17

- 1.7. Контроль, учет и отчетность 18

- 1.8. Хранение документов и порядок предоставления информации 19

- 1.9. Энерго и пароснабжение, отопление и вентиляция 20

- 1.10. Основные фонды, амортизационные отчисления 20

- 1.10.1. Основные фонды 21

- 1.10.2. Размеры производственных помещений 22

- 1.10.3. Стоимость основных фондов, амортизационные отчисления 23

- 1.11. Технология капитального ремонта двигателей 23

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 28

- 2.1. Расчет производственной программы 28

- 2.1.1. Трудоемкость капитального ремонта двигателей КАМАЗ-740 29

- 2.2. Определение численности производственных рабочих 30

- 2.3. Определение площадей производственных площадей 31

- 2.4. Расчет водоснабжения и потребности в сжатом воздухе 32

- 2.5. Подбор оборудования для производственных участков 33

3. КОНСТРУКТОРСКАЯ ЧАСТЬ 36

- 3.1. Общие сведения 36

- 3.2. Расчет съемника 38

4. ОХРАНА ТРУДА 46

- 4.1.Техника безопасности 46

- 4.1.1. Порядок приема на работу 46

- 4.1.2. Система контроля за техническим состоянием режима труда, отдыха и приема пищи исполнителями 50

- 4.1.3. Нормативные требования по обеспечению электробезопасности, контроль за состоянием электробезопасности 51

- 4.1.4. Система контроля за техническим состоянием машин, механизмов, оборудования и инструмента 53

- 4.2. Производственная санитария 53

- 4.2.1 Допустимые и оптимальные параметры микроклимата 54

- 4.2.2. Нормативные требования по освещённости и порядок контроля за состоянием освещённости 55

- 4.3. Естественное освещение 55

- 4.4. Искусственное освещение 56

- 4.4.1. Расчет искусственного освещения 58

- 4.5. Пожарная безопасность 63

- 4.5.1. Меры пожарной безопасности на предприятиях автомобильного транспорта 63

5. ЭКОЛОГИЧЕСКАЯ ЧАСТЬ 65

- 5.1. Источники загрязнения окружающей среды при ремонте объектов транспорта 65

- 5.2 Характеристика источников сточных вод 68

- 5.3. Мероприятия по снижению загрязнения окружающей среды при ремонте транспортных объектов

6. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 69

- 6.1. Капитальные вложения в производственную базу 69

- 6.2. Амортизационные отчисления 71

- 6.3. Расчет расходов по труду и заработной плате 72

- 6.4. Отчисления на социальное страхование 73

- 6.5. Общехозяйственные расходы 74

- 6.6. Определение доходов предприятия 75

- 6.7. Показатели работы ремонтного участка 76

Дипломный проект — Проект участка по ремонту автомобильных двигателей в условиях СТО ООО «Бэст Мастер»

Состав чертежей проекта:

Анализ производственной деятельности СТО «Бэст Мастер»

Анализ существующих конструкций

Генеральный план СТО «Бэст Мастер»

Стенд для ремонта двигателей

Опора для коробки передач

План участка

Поверочный расчет

Экономическая эффективность проекта

Содержание

Введение

1 Выбор объекта проектирования

1.1 Объемы производственной деятельности предприятия

1.2 Обоснование ожидаемых объемов заказов по капитальному ремонту двигателей

1.3 Цели и задачи дипломного проекта

Выводы

2 Аналитическая часть

2.1 Технологический процесс по капитальному ремонту двигателей

2.1.1 Общие признаки необходимости ремонта двигателей

2.1.2 Приремонтное диагностирование двигателей

2.1.3 Снятие и установка двигателя

2.1.4 Очистка

2.1.5 Разборка двигателя

2.1.6 Дефектация деталей двигателя и их ремонт

2.1.7 Комплектовка деталей и сборка двигателя

2.1.8 Испытание и регулировка

3 Обоснование темы дипломного проекта

4 Расчетно-технологическая часть

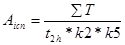

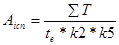

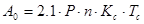

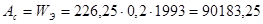

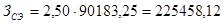

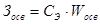

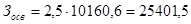

4.1 Определение годовой трудоемкости работ по капитальному ремонту двигателей

4.2 Расчет годового объема ремонтных работ

4.3 Выбор технологического оборудования участка

4.4 Планировка технологического оборудования

4.5 Расчет штатного состава рабочих

4.6 Расчет количества постов на участке ремонта двигателей

4.7 Расчет площади участка

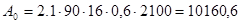

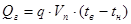

4.8 Расчет потребностей в энергоресурсах

Выводы

5 Конструкторская разработка

5.1 Стенд для ремонта двигателей

5.2 Расчет элементов конструкции

5.2.1 Расчет болтов крепления на растяжение

5.2.2 Расчет пальца-фиксатора на срез

5.2.3 Расчет сварного соединения с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения шва

5.3 Выбор мотор-редуктора

5.3.1 Определение потребной мощности электродвигателя

5.3.2 Подбор мотор-редуктора

5.4 Проверочный расчет пальца фиксатора

6 Безопасность жизнедеятельности

6.1 Охрана труда

6.1.1 Анализ состояния охраны труда на предприятии

6.1.2 Анализ противопожарного состояния

6.1.3 Выводы по состоянию охраны труда и предложения по улучшению организации службы охраны труда и противопожарного состояния

6.2 Расчет освещения участка

6.3 Расчет вентиляции

6.4 Безопасность конструкторской разработки

6.5 Экологическая безопасность проекта

6.6 Устойчивость ООО «Бэст Мастер» в чрезвычайных ситуациях

7 Экономическая эффективность проекта

7.1 Технико-экономическая оценка конструкторской разработки

7.2 Технико-экономическая оценка проекта

Выводы

Заключение

Список литературы

Дипломная работа: Разработка технологии и процесса ремонта двигателей автомобиля КамАЗ 5320 на АТП

| Название: Разработка технологии и процесса ремонта двигателей автомобиля КамАЗ 5320 на АТП Раздел: Рефераты по транспорту Тип: дипломная работа Добавлен 19:11:41 14 июня 2008 Похожие работы Просмотров: 15705 Комментариев: 15 Оценило: 15 человек Средний балл: 4.2 Оценка: 4 Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Марка а/м | ЕО чел/ч | ТО-1 чел/ч | ТО-2 чел/ч | ТР чел/ч /1000 км |

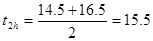

| КамАЗ 5320 | 0,50 | 3,4 | 14,5 | 8,5 |

| Урал 4310 | 0,55 | 3,8 | 16,5 | 6,0 |

| Средняя | 0,52 | 3,6 | 15,5 | 7,25 |

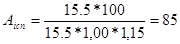

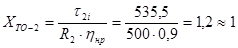

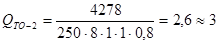

Для ТО-2 составит:

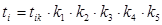

К1 – Категория условий эксплуатации учитывается и влияет на периодичность ТО, ресурсы до капитального ремонта и трудоемкость ТР. (Принимаю К1 = 1,2)

К2 – Модификация подвижного состава и особенности организации его работы, (автомобили с прицепами, самосвалы и т. д.), который применяется для корректирования трудоемкости ТО и ТР, пробега до капитального ремонта, расхода запасных частей. (Принимаю К2 = 1,00)

К3 – Природно-климатические условия учитываются при определении периодичности ТО, удельной трудоемкости ТР и норм пробега до капитального, которые соответственно изменяются: с учетом агрессивности окружающей среды при определении периодичности; удельной трудоемкости ТР; при определении ресурсов до первого капитального ремонта соответственно; расхода запасных частей.

К4 – учитывает изменение трудоемкости ТР автомобилей в ремонте в зависимости от пробега автомобиля с начала эксплуатации — возраста. (Принимаю К4 = 1,00)

К5 – учитывает уровень концентрации подвижного состава, т. е. размеры АТП и производственных объединений, а также разномарочность парков. Последнее учитывается количеством технологически совместимых, т. е. требующих для ТО и ТР одинаковых средств обслуживания (постов, оборудования), автомобилей в парке (не менее 25 в группе). (Принимаю К4 = 1,15)

Таблица 2: Коэффициент корректирования нормативов в зависимости от условий эксплуатации – K1

| Категория условий эксплуатации | Нормативы | |||

| периодичность технического обслуживания | удельная трудоемкость текущего ремонта | пробег до капитального ремонта | расход запасных частей | |

| III | 0,8 | 1,2 | 0,8 | 1,25 |

Таблица 3: Коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы – K2

| Модификация подвижного состава и организация его работы | Нормативы | ||

| трудоемкость ТО и ТР | пробег до капитального ремонта | расход запасных частей | |

| Базовый автомобиль | 1,00 | 1,00 | 1,00 |

Таблица 4: Коэффициент корректирования нормативов в зависимости от природно-климатических условий – К3

| Характеристика района | Нормативы | |||

| Периодичность технического обслуживания | Удельная трудоемкость текущего ремонта | Пробег до капитального ремонта | Расход запасных частей | |

| Холодный К3’ | 0,9 | 1,2 | 0,8 | 1,25 |

| С высокой агрессивностью окружающей среды K3” | 0,9 | 1,1 | 0,9 | 1,1 |

Результирующий коэффициент | 0,81 | 1,32 | 0,72 | 1,37 |

Таблица 5: Коэффициенты корректирования нормативов удельной трудоемкости текущего ремонта K4 и продолжительности простоя в техническом обслуживании и ремонте K4’ в зависимости от пробега с начала эксплуатации

| Пробег с начала эксплуатации от нормального пробега | Грузовые автомобили | |

| K4 | K4’ | |

| Свыше 0,75 до 1,00 | 1,2 | 1,2 |

1.3.2 Расчет производственной программы по ТО и ТР

Расчет количества ТО и ТР

Определение периодичности ТО и ремонта

Нормы пробега до капитального ремонта (КР) и периодичность проведения ТО определяется на основании действующего Положения.

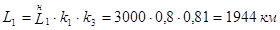

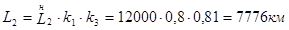

пробег до ТО-1 L1 =3000 км

пробег до ТО-2 L2 =12000 км

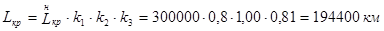

пробег до КР Lкр =300000 км

Нормативы периодичности ТО и КР должны корректироваться с помощью коэффициентов:

k1 = 0,8 – коэффициент, учитывающий категорию условия эксплуатации;

k2 = 1 – коэффициент, учитывающий тип подвижного состава;

k3 = 0,81– коэффициент, учитывающий природно-климатические условия;

Так как постановка автомобиля на обслуживание проводится с учетом среднесуточного пробега через целое число рабочих дней, то пробег до ТО и КР должны кратны среднесуточному пробегу и между собой. Данные корректирования этих показателей, нормативные и полученные величины сводятся в таблицу.

Таблица 6: Корректировка пробегов до ТО-1, ТО-2 и КР

| Виды пробега | Обозначения | Пробег, км | |||

| Нормативный, км | Откорректированный, км | Пробег предшествующего вида воздействия х крит | Принятый к расчету | ||

| Среднесуточный | lcc | 90 | 90 | ||

| До ТО-1 | L1 | 3000 | 1944 | 90х21 | 1890 |

| » ТО-2 | L2 | 12000 | 7776 | 1890х4 | 7560 |

| » КР | Lкр ср | 300000 | 194400 | 7560х25 | 189000 |

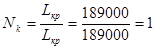

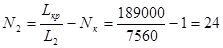

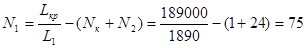

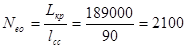

Определение количества ТО и КР на один автомобиль за цикл

В соответствии с принятыми обозначениями расчет количества ремонта и ТО представляется в виде:

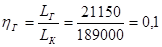

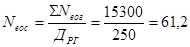

Капитальный ремонт за ЦИК

Количество ТО-2 за цикл

Количество ТО-1 за цикл

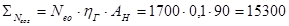

Количество ЕО за цикл

Определение количества ТО и КР за год

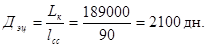

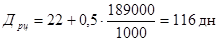

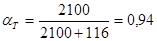

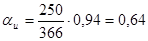

Так как пробег автомобиля за цикл может быть больше или меньше, чем пробег за год, а производственную программу предприятия обычно рассчитывают на годичный период, необходимо сделать соответствующий перерасчет. Для этого предварительно определяем коэффициент технической готовности

где Дэц — количество дней эксплуатации автомобиля (парка) за цикл Дэц =

Дрц – количество дней простоя автомобиля (парка) в ремонте и ТО-2 за цикл.

Число дней эксплуатации автомобиля за цикл определяется из выражения:

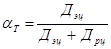

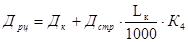

Так как продолжительность простоя автомобиля в ТО и ТР в Положении предусматривается в виде общей удельной массе на 1000 км, то количество дней простоя автомобиля за цикл Дрц может быть выражена в следующем виде:

где Дстр – удельный простой автомобиля в ТО и ТР на 1000 км пробега;

Далее коэффициент использования парка

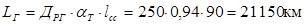

На основании рассчитанного значения коэффициенты технической готовности определяется годовой пробег автомобиля

По известным значениям годовой

Количество ТО и ремонтов на весь парк в год составляет:

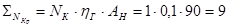

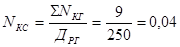

Количество КР в год на весь парк а/м

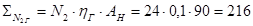

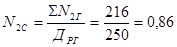

Количество ТО-2 в год на весь парк а/м

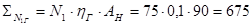

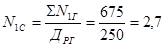

Количество ТО-1 в год на весь парк а/м

Количество ЕО в год на весь парк а/м

где

Суточная программа парка по ТО и ТР

Суточная программа парка по ТО и ТР определяется из выражения:

где Ni .Г — суточное количество ТО и ремонтов по каждому виду в отдельности;

Дрг – число рабочих дней в году выполняющих работу в зоне ТО ТР.

Количество КР в сутки на весь парк а/м

Количество ТО-2 в сутки на весь парк а/м

Количество ТО-1 в сутки на весь парк а/м

Количество ЕО в сутки на весь парк а/м

Определение годовой трудоемкости работ по ТО и ТР в год с наличием на АТП постов диагностирования

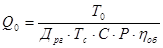

Годовая трудоемкость ТО подвижного состава определяется по общей формуле:

где Ni .г — годовое число обслуживаний данного вида;

Таблица 7: Откорректированные коэффициенты

| Вид воздействия | Нормативная трудоемкость (чел./час) | Коэффициенты корректирования | Результирующий коэффициент | Принято к расчету (чел./час) | ||||

| К1 | К2 | К3 | К4 | К5 | ||||

| tЕО | 0,52 | 1 | 1,15 | 1,15 | 0,598 | |||

| tТО-1 | 3,6 | 1 | 1,15 | 1,15 | 4,14 | |||

| tТО-2 | 15,5 | 1 | 1,15 | 1,15 | 17,825 | |||

| tТР/1000 км | 7,25 | 1,2 | 1 | 1,32 | 1,2 | 1,15 | 2,18592 | 15,84792 |

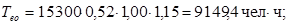

Общая трудоемкость ЕО

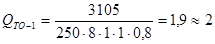

Общая трудоемкость ТО-1

Общая трудоемкость ТО-2

Нормативы трудоемкости СО составляют от трудоемкости ТО-2 70%

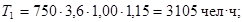

Годовая трудоемкость ТР по парку:

где

t ТР – расчетная трудоемкость ТР на 1000 км, чел·ч.

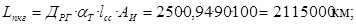

годовой пробег парка автомобилей определяется по следующей формуле:

Определяем расчетную трудоемкость ТР на 1000 км, чел·ч.

Таблица 8 Распределение трудоемкости по видам работ

| Виды работ | Трудоемкость | |

| Доля (%) | чел·ч | |

| ЕО | ||

| Уборочные | 80 | 1004 |

| Моечные | 20 | 251 |

| Итого | 100 | 1255 |

| ТО-1 | ||

| Диагностические | 14 | 434,7 |

| Крепежные | 44 | 1366,2 |

| Регулировочные | 10 | 310,5 |

| Смазочные, заправочные, очистительные | 19 | 589,95 |

| Электротехнические | 5 | 155,25 |

| По обслуживанию системы питания | 3 | 93,15 |

| Шинные | 5 | 155,25 |

| Итого | 100 | 3105 |

| ТО-2 | ||

| Диагностические | 11 | 470,58 |

| Крепежные | 38 | 1625,64 |

| Регулировочные | 10 | 427,8 |

| Смазочные, заправочные, очистительные | 10 | 427,8 |

| Электротехнические | 7 | 299,46 |

| По обслуживанию системы питания | 2,5 | 106,95 |

| Шинные | 1,5 | 64,17 |

| Кузовные | 20 | 855,6 |

| Итого | 100 | 4278 |

Таблица 9: Примерное распределение трудоемкости ТР по видам работ

| Виды работ | Трудоемкость | |

| % | чел·ч | |

| ТР | ||

| Постовые работы | ||

| Диагностические | 2 | 340,853 |

| Регулировочные | 4 | 681,707 |

| Разборочно-сборочные | 30 | 5112,8 |

| Сварочно-жестяницкие | 7 | 1192,99 |

| Малярные | 8 | 1363,41 |

| Итого | 51 | 17042,7 |

| Участковые работы | ||

| Агрегатные | 14 | 4678,38 |

| Слесарно-механические | 9 | 3007,53 |

| Электротехнические | 4,7 | 1570,6 |

| Аккумуляторные | 1,2 | 401,004 |

| Ремонт приборов системы питания | 2,2 | 735,174 |

| Шиномонтажные | 2,2 | 735,174 |

| Вулканизационные (ремонт камер) | 1,2 | 401,004 |

| Кузнечно-рессорные | 2 | 668,34 |

| Медницкие | 2 | 668,34 |

| Сварочные | 1,2 | 401,004 |

| Жестяницкие | 1,3 | 434,421 |

| Арматурные | 4 | 1336,68 |

| Обойные | 4 | 1336,68 |

| Итого | 49 | 16374,3 |

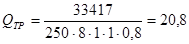

| Всего ТР | 100 | 33417 |

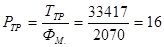

1.3.3. Расчет штата для выполнения работ

Технологически необходимое число рабочих определяется по формуле:

где TI – годовой объем работ (трудоемкость) соответствующей зоны ТО, ТР, цеха, отдельного специализированного поста или линии диагностирования, чел·ч;

ФМ. — годовой производительный фонд времени рабочего места (справочник, 2070, для АТП)

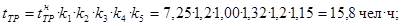

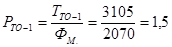

Для ТО-1:

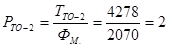

Для ТО-2:

Для ТР:

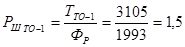

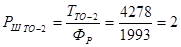

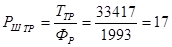

Далее определяю количество штатных рабочих

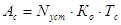

ФР – годовой фонд времени штатного рабочего(при сорокачасовой неделе 1993 часа, по рабочему календарю 2008 года)

Для ТО-1:

Для ТО-2:

Для ТР:

1.3.4. Расчет количества постов ТО и ТР

Определяю ритм производства R:

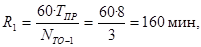

Для ТО-1

Для ТО-2

ТПР – Продолжительность работы зоны в сутки

NТО – количество ТО-1, ТО-2 обслуживаний (в сутки)

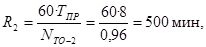

Такт производства определяется

Для ТО-1

где tI – откорректированная трудоемкость данного вида единицы ТО (Таблица 7)

Pti – Количество штатных рабочих, одновременно работающих на посту

t пм – время перемещения автомобиля с поста на пост.

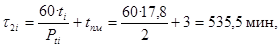

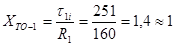

Определяю количество постов ТО-1, ТО-2:

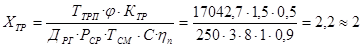

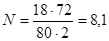

Общее число постов в зоне ТР составит:

где T ТРП — годовая трудоемкость постовых работ (Таблица 9);

РСР — среднее число рабочих на посту; С — число смен;

ТСМ — Продолжительность рабочей смены

1.3.5. Таблица и описание выбранного оборудования

Количество необходимого оборудования рассчитывается по формуле:

Таблица 10: Выбранное оборудование

| № п/п | Наименование оборудования | Тип и модель | Количество (шт.) | Краткая техническая характеристика | Стоимость в рублях |

| 1. | Моечная установка | Стационар | 1 | 2000*2200*1800, 80 кВт | 24000 |

| 2. | Стенд для разборки и сборки двигателей | Стационар | 2 | 1000*1500, 5 кВт | 6000 |

| 3. | Кран балки | Стационар | 1 | 9 кВт | 20000 |

| 4. | Обкаточный стенд | Стационар | 1 | 1200*2500*1000, 65 кВт | 12000 |

| 5. | Компрессор | Стационар | 1 | 80 кгс/см 2 , 4 кВт, 500*500*1000 | 3500 |

| 6. | Стенд для притирки клапанов в головке двигателя | 6601-19 | 1 | Полуавтомат, электромеханический, 1,7 кВт, 750*915*1680 | 4000 |

| 7. | Стенд для сборки головки цилиндров с клапанами | Стационар 70-7826-1516 | 1 | Пневматический, 1200 кгс, 6,3 кг/м 2 , 460*500*290 | 2500 |

| 8. | Станок для полирования цилиндров двигателей | Стационар | 1 | 1200*1100*1000, 3 кВт | 9500 |

| 9. | Станок для расточки цилиндров двигателей | Стационар | 1 | 1870*1100*1000, 5 кВт | 18000 |

| 10. | Воздухораздаточная колонка | Стационар | 1 | 500*500*500 | 800 |

| 11. | Станок для расточки шатуна | Стационар | 1 | 2235*880*1250 ,3,6 кВт , 2000 об/мин | 5000 |

| 12. | Заточной станок | Стационар | 1 | 400*200*300 2 кВт | 4000 |

| 13. | Гайковерт | 1 | 1,5 кВт | ||

| Итого: | 109800 |

1.3.6 Определение площади участков постов

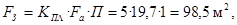

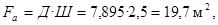

Площадь зоны ТО составит:

где Fa — площадь занимаемая автомобилем в плане;

П — число постов;

K ПА = 5 — коэффициент плотности расстановки постов и оборудования;

Д – длина автомобиля (Для расчета беру длину а/м КамАЗ, так как она больше длины а/м УРАЛ , ширина одинаковая;

Ш – ширина автомобиля.

Для зон ТО-1 и ТО-2 площадь будет составлять по 98,5 м 2

Площадь двух постов ТР = 197 м 2

Общая площадь постов ТО и ТР: 394 м 2

1.3.7 Описание планировки участка по ремонту двигателей

Участок ремонта двигателей находится непосредственно на производственном комплексе, рябом с другими отделениями, зонами по техническому обслуживанию и ремонту автомобилей.

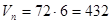

Участок ремонта двигателей имеет производственное помещение площадью 72 квадратных метра. Участок разгруппирован на два производственных помещения, соединяющиеся между собой дверьми. В одном не отделенном от зон ТО и ТР помещении происходит мойка, а после ремонта и обкатка двигателей, здесь установлены моечная установка, обкаточный стенд, стеллажи для деталей. В другом закрытом помещении происходит ремонт двигателей. В нем установлено оборудование, приведенное в (Таблице 10).

В здании применена сетка колонн 6*12 . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом.

1.3.8 Организация ТО и ТР на участке

Схема технологического процесса Т.О. и ремонта автомобилей

При возвращении с лин ии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и при необходимости делает в установ ленной форме заявку на ТР. Затем автомобиль подвергается ежедневному обслу живанию (ЕО) и в зависимости от плана-графика профилакти ческих работ поступает на посты общей или поэлементной диагностики (Д-1 или Д-2) через зону ожидания технического обслуживания и текущего ремонта или в зону хранения автомобилей. После Д -1 автомобиль поступает в зону ТО-1, а зате м в зону хранения. Туда же направляются автомобили после Д-2. Если при Д-1 не удается обнаружить неисправность, то автомобиль направляется на Д-2 через зону ожидания. После устранения обнаруженной неисправности автомобиль поступает в зону ТО1, а отту да в зону хранения.

Автомобили, прошедшие предварительно за 1-2 дня диагностирование Д-2, направляются в зону ТО-2 для планового обслуживания и устра нения неисправностей, указанных в диагностической карте, и оттуда в зону хранения.

1.4 Определение энергетических потребностей участка

Z– Количество оконных проемов теоретически необходимое

Реально в цехе 3 окна площадью 9 м 2

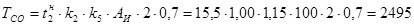

Искусственное освещение. В темное время моторное отделение освещается лампами дневного света по 2 шт. в светильнике мощностью 90 Вт каждая.

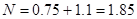

Рассчитаем необходимое количество светильников:

W – Удельная мощность Вт/м 2 (принимать 15 – 20)

P – Мощность одной лампы, Вт

n – Число ламп в светильнике, шт.

Отсюда определяю общую мощность на электроосвещение

n – количество ламп, шт.

Кс – коэффициент спроса (0,6 -0,8)

Тс – годовое количество часов использования светильников (принять 2100 ч, Методические указания)

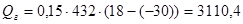

В связи со сложностью расчета, для облегчения отопление рассчитываю исходя из расхода условного топлива:

q – Расход условного топлива на 1 м 2 здания в год (принять 0,15 – 0,25 кг/м 3 ,методические указания)

Vн – объем помещения, м 3

tв – температура, необходимая внутри помещения (10 0 С);

tн – наружная средняя t 0 воздуха (-32 0 С)

h = 6 м – высота с потолком

Подставим полученные результаты в формулу

Переведем

В цехе используются приточная и вытяжная вентиляция, а также дымоотсосы.

Приточная вентиляция c вентилятором ВКР – 5, мощностью 0,75 кВт, частотой вращения 920 об/мин и производительностью 720 м 3 /час. Вытяжная вентиляция применяется в виде вытяжки с вентилятором В-Ц14-46-3,15, мощностью 1,1 кВт, частотой вращения 1500 об/мин и производительностью 900 м 3 /час. Дымоотсосы отводят отработанные газы с обкаточного стенда.

К – кратность объема воздуха в час (принимать 4)

Vn – объем помещения, м 3

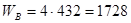

Для расчета затрат на вентиляцию использую мощность примененных электрических двигателей и их производительности

Подсчитываю общую мощность двигателей вентиляции, кВт

В моторном участке находится моечная машина для мойки узлов и агрегатов с расходом воды 250 л/час при специальном моющем средстве. Производственные сточные воды проходят очистку от содержащихся в них масел и других соединений. В соответствии с санитарными нормами, планирую строительство умывальников, душевых кабин и туалетов исходя и нормативов: 1 кран на 10 человек, 1 душевая на 5 человек, 1 унитаз – 20 человек. Итого получается 3умывальника. 5 душевых кабин, 2 унитаза. Из них в расчеты беру 1 умывальник, 1 душевую, в соответствии с нормами СНиП расход воды на одного рабочего 25 л/сутки, расход воды на душ 40 л

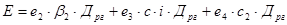

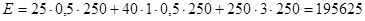

Подсчитываю общий расход воды по формуле

е2 – расход воды на рабочего (25 л/сутки);

е3 – расход воды на душ в час (40 л)

е4 – расход воды на мойку в час (250 л)

с2 – количество часов работы мойки в сутки(3 часа)

Дрг – число дней работы в год, д.

с – количество часов работы душа в сутки (0,5 час)

i – Количество душевых сеток

Из общего расхода воды на горячее водоснабжение 30%, на холодное 70%

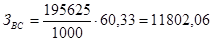

Ех = Е * 70% = 195625 * 70% = 136937,5, л.

Ег = Е * 30% = 195625 * 30% = 58687,5, л.

Рассчитываю расход силовой энергии

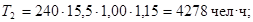

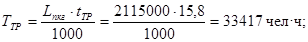

Таблица 11 Потребители силовой электрической энергии:

1.5 Охрана труда, противопожарные мероприятия и охрана

1.5.1 Техника безопасности

Общие меры безопасности:

К самостоятельной работе по ремонту автомобиля допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж на рабочем месте по охране труда, а также прошедшие проверку электробезопасности. Слесарь, не прошедший своевременно повторный инструктаж по охране труда и соответствующую ежегодную проверку знаний не должен приступать к работе. При поступлении на работу слесарь должен проходить предварительный медосмотр, а в дальнейшем – периодические медосмотры, установленные Минздравом.

Запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми слесарь не обучен.

Слесарь обязан соблюдать правила внутреннего трудового распорядка, а также правила пожарной безопасности, утвержденные на предприятии. Курить разрешается только в специально отведенных местах. Употреблять спиртные напитки и наркотические вещества перед и (или) в процессе работы запрещается.

Слесарь должен знать, что наиболее опасными и вредными производственными факторами, действующие на него в процессе выполнения работ являются:

· Легковоспламеняющиеся жидкости их пары, газы

· Оборудование, инструмент, приспособления.

Легковоспламеняющийся жидкости их пары, газ – при нарушении правил пожарной безопасности в обращении с ними могут стать причиной пожара и взрыва. Кроме того, пары и газы, попадая в органы дыхания, вызывают отравление организма.

Этилированный бензин – действует отравляюще на организм, при вдыхании его паров, загрязнении им тела, одежды, попадании его в организм с пищей и питьевой водой.

Оборудование, инструмент, приспособления – при неправильном применении могут привести к травмам

Слесарь должен работать в спецодежде и в случае необходимости использовать другие средства индивидуальной защиты.

В соответствии с Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим спецодежды, спецобуви и других средств индивидуальной защиты слесарю выдаются: Костюм вискозно-лавсановый, Фартук хлорвиниловый, Сапоги резиновые, Нарукавники хлорвиниловые, Рукавицы комбинированные. При работе с этилированным бензином дополнительно: Фартук резиновый, Перчатки резиновые.

Слесарь должен выполнять только работу, порученную ему непосредственным руководителем. Во время работы он должен быть внимательным, не отвлекаться на посторонние дела и разговоры.

О замеченных нарушениях требований безопасности на своем рабочем месте, а также о неисправностях оборудования, приспособлений, инструмента и средств индивидуальной защиты слесарь должен сообщить своему непосредственному руководителю и не приступать к работе до устранения замеченных нарушений и неисправностей.

Слесарь должен уметь оказывать доврачебную помощь пострадавшему в соответствии с инструкцией по оказанию первой доврачебной помощи при несчастном случае.

О каждом несчастном случае, очевидцем которого он был, слесарь должен немедленно сообщить администрации предприятия, а пострадавшему оказать первую доврачебную помощь, вызвать врача или помочь доставить пострадавшего в здравпункт или ближайшее медицинское учреждение

Если несчастный случай произошел с самим слесарем, он должен по возможности обратиться в здравпункт, сообщить о случившемся администрации предприятия или попросить сделать это кого-то из окружающих

Меры безопасности перед началом работы

Подготовить необходимые для работы средства индивидуальной защиты. Надеть и заправить спецодежду, застегнуть манжеты рукавов. Получить задание на работу у своего непосредственного руководителя. Не выполнять работу без получения задания и по просьбе водителей или других лиц

Осмотреть и подготовить свое рабочее место, убрать все лишние предметы, не загромождая проходов.

Проверить состояние пола на рабочем месте. Если пол скользкий или влажный, потребовать, что бы его вытерли или посыпали опилками, или сделать это самому.

Проверить наличие и исправность инструмента, приспособлений и оборудования. Не работать неисправным инструментом и приспособлениями или на неисправном оборудовании и не только производить самому устранение неисправностей.

Проверить наличие пожарного инвентаря на участке и в случае отсутствия такового сообщить об этом своему руководителю.

Включить приточно-вытяжную вентиляцию и в случае необходимости местную вентиляцию

Для исключения поражения электрическим током электроинструменты заземляют.

Меры безопасности во время работы

Приступая к работе по техническому обслуживанию и ремонту автомобиля, принять меры, исключающие проливание топлива из топливного бака, топливопроводов и приборов системы питания. Убедиться в том, что закрыты расходные и магистральные вентили и нет ли в газопроводах газа под давлением

При ремонте принять меры по предотвращению искрообразования путем снятия клемм с аккумулятора или его отключения специальным устройством.

Обезвредить перед разборкой карбюраторы и бензонасосы, работающие на этилированном бензине, а также их детали керосином.

Производить мойку деталей только в местах, отведенных для этой цели. Моечные ванны с керосином по окончании закрывать крышками

Производить разборку и ремонт в специальных верстаках или стендах. Пользоваться только специальными приспособлениями.

Продувку клапанов, трубок и жиклеров топливной аппаратуры производить воздухом из шланга или насосом. Продувать их ртом запрещается. При продувке деталей струей воздуха не направлять ее на рядом работающих людей или на себя.

Во время проверки работы форсунок на стенде не подставлять руку к распылителю.

Проверку надежности пуска двигателя и регулировку минимальных оборотов холостого хода производить на специальных постах, оборудованных местным отсосом газов если посты, расположены в помещении ТО.

Перед запуском двигателя проверить, заторможен ли автомобиль стояночным тормозом и есть ли специальные упоры (башмаки) под колесами, установлен ли рычаг на переключениях передач (контролера) в нейтральное положение.

Для безопасности перехода через осмотровые канавы, а также для работы спереди и с сзади автомобиля пользовать переходными мостиками, а для спуска в осмотровую канаву – специально установленными для этой цели лестницами.

При попадании этилированного бензина на кожу немедленно обмыть облитый участок кожи керосином, а затем вымыть теплой водой с мылом. Если этилированный бензин (капли или пары) попали в глаза, промыть их теплой водой и немедленно обратиться в здравпункт или к врачу.

Если спецодежда облита бензином, обратимся к своему непосредственному руководителю для ее замены

Меры безопасности в аварийной ситуации

Немедленно сообщить руководству автобазы о происшедшим с ним, или по его вине травматическом случае, а также о любом несчастном случае с участием других работников предприятия, свидетелем которого он был.

Принять участие в ликвидации последствий аварии

Оказать пострадавшему при несчастном случае, первую, доврачебную помощь, помочь доставить его в медпункт, при необходимости вызвать медицинских работников на место происшествия.

Меры безопасности по окончании работы

По окончании работы слесарь должен:

Выключить вентиляцию ит оборудование.

Привести в порядок рабочее место, инструмент и приспособления, тщательно очистить от остатков этилированного бензина ветошью обильно смоченной керосином, а затем протереть сухой ветошью, после чего убрать их отведенное место.

Сливать остатки керосина и других легковоспламеняющихся жидкостей в канализацию запрещается.

Снять спецодежду и убрать ее в предназначенное для этого место.

Своевременно сдавать спецодежду и другие средства индивидуальной защиты в химчистку (стирку).

1.5.2 Противопожарные мероприятия

В ремонтной зоне запрещается:

Пользоваться открытым огнем, переносными горнами, паяльными лампами и т.п. В тех помещения где применяются легковоспламеняющиеся горючие жидкости (бензин, керосин и т.п.), также в помещениях с легковоспламеняющимися материалами (деревообделочные, обойные и т.п.);

Мыть детали бензином и керосином в неустановленных местах

Хранить легковоспламеняющиеся жидкости в количестве, превышающую суточную потребность

Ставить автомобиль при наличии подсекания из бака, а также заправлять автомобиль топливом

Хранить чистый обтирочный вместе с использованным

Применять переносные лампы без защитных сеток

Пользоваться ломами при перекатке бочек с горючим

Открывать пробки бочек с легковоспламеняющимися жидкостями ударами металлических предметов (следует применить спецключ из цветного металла)

Загромождать проходы между стеллажами и выходы из помещений оборудованием, тарой и т.п.

Устанавливать в зоне автомобили в количестве, превышающем норму, или нарушать способ их расстановки

Загромождать запасные ворота, как внутри, так и снаружи

На каждые 50 м 2 должен быть один огнетушитель, но не мене двух на каждое помещение

В помещения устанавливают ящики с сухим песком из расчета 0,5 м 3 на 100 м 2 площади, но не менее одного на каждое отдельное помещение. Ящики окрашивают в красный цвет и снабжают лопатой и совком.

1.5.3 Гигиена труда и промсанитария

Условия труда на авторемонтном предприятии – это совокупность факторов производственной среды, оказывающих влияние на здоровье работоспособность человека в процессе труда. Эти факторы различны по своей природе, формам проявления, характеру действий на человека.

Среди них особую группу представляют опасные и вредные производственные факторы. Их знание позволяет предупредить производственный травматизм и заболевания, создать более благоприятные условия труда, обеспечив его безопасность.

В соответствии с ГОСТ 12.0.003-74 опасные и вредные производственные факторы подразделяются по своему воздействию на человека следующие группы: физические, химические, биологические и психофизиологические.

Физические опасные и вредные производственные факторы, в свою очередь подразделяются на: движущиеся машины и механизмы, подвижные части производственного оборудования, повышенная загазованность и запыленность рабочей зоны, повышенная или пониженная температура окружающего воздуха, недостаточная освещенность, крошки и заусенцы на деталях, инструменте и оборудовании.

Биологически опасные и вредные производственные факторы включают в себя: микроорганизмы бактерий, вирусы, грибы, продукты их жизнедеятельности

Психофизиологические опасные и вредные производственные факторы разделяются на физические и нервно-психические нагрузки на человека.

Для устранения этих факторов на рабочих постах и местах работы АТП предусматривают ограждения вращающихся частей деталей и оборудования, принудительное отопление и вентиляцию, искусственное освещение помещений, работа только с исправным инструментом и приспособлениями.

При работе с отравляющими или химически опасными материалами на рабочих местах предусматривается принудительная вытяжная вентиляция, работа в спецодежде и защитных приспособлениях.

В помещениях проводится ежедневная санитарная уборка с применением дезинфицирующего раствора. При АТП создаются комнаты психологической разгрузки, так называемые комнаты отдыха. Механизируется ручной труд, для снижения физических нагрузок на ремонтных рабочих. Слесарь должен соблюдать правила личной гигиены. Перед приемом пищи или курением необходимо помыть руки мыть с мылом, а после работы с узлами и деталями автомобиля, работающего на этилированном бензине, необходимо предварительно руки керосином. Входить в столовую, красный уголок и другие служебные помещения в спецодежде, использовавшейся при работе с деталями автомобиля, работавшего на этилированном бензине, запрещается.

1.5.4 Мероприятия по охране природы

В соответствии с санитарными нормами проектирования промышленных предприятий, запылённый или загрязнённый ядовитыми газами воздух удаляется местными вентиляционными устройствами и очищается перед выбросом в атмосферу, с учётом местных природных условий. Для очистки воздуха, удаляемого из помещений, используются инерционные и центробежные пылеотделители и фильтры различных конструкций.

К инерционным пылеотделителям относятся осадительные камеры простого действия, лабиринтовые и центробежные.Простые пылеосадочные камеры применяются для осаждения тяжёлой пыли, размером более 0,001 мм. Отделение пыли в таких основано на резком уменьшении скорости движения загрязнённого воздуха, при входе в камеру (до 0,5 м/сек), где пылинки, теряя скорость, осаждаются на дно. Если пыль взрывоопасна, её предварительно необходимо увлажнить.

Лабиринтовые пылеосадочные камеры осаждают пыль за счёт внезапного резкого изменения направления движения запылённого воздуха. При этом взвешенные частички пыли, имеющие силу инерции больше, чем частицы воздуха, продолжают двигаться в заданном направлении, ударяясь о стенки лабиринтного пылеотделителя, теряют скорость и падают в пылесборник или бункер. Степень очистки воздуха в лабиринтовом пылеотделителе зависит от состава и концентрации загрязнённого воздуха.

Центробежные пылеотделители предназначены для осаждения крупной пыли и опилок. Принцип действия основан на центробежной силе, под влиянием которой взвешенные частицы, прижимаясь к внешним цилиндрическим или коническим стенкам пылеотделителя, теряют скорость и опускаются через нижнюю коническую часть к выпускному отверстию пылеотделителя. Очищенный воздух с мелкой пылью выбрасывается вверх через выпускной трубопровод. При неправильной эксплуатации, пыль в циклоне может взорваться, поэтому устанавливать их в производственных зданиях запрещено.

Мультициклоны – циклоны малых размеров. Величина центробежной силы обратно пропорциональна расстоянию частицы от оси циклона, поэтому в циклонах малого диаметра величина этой силы возрастает. Кроме этого, вместе с уменьшением размеров циклона уменьшается расстояние от внутренней цилиндрической поверхности до внешней стенки циклона, то есть уменьшается путь частицы до её осаждения. Циклоны меньшего диаметра имеют большой коэффициент очистки, поэтому их рекомендуется применять для улавливания мелкой, сухой и лёгкой пыли из воздуха и газов. Производительность циклонов ограничена, поэтому несколько циклонов объединяют в группы или батареи. Такие циклоны получили название – батарейные.

Для очистки воздуха от пыли в системах приточной вентиляции и кондиционирования воздуха, промышленность изготовляет большой ассортимент фильтров. Кроме того, изготовляются фильтры для очистки воздуха от микроорганизмов. В зависимости от фильтрующего элемента фильтры подразделяются на матерчатые, бумажные, волокнистые и с фильтрующим материалом ФП, гидравлические, электрические и акустические или ультразвуковые.

В гаражах и ремонтных мастерских производственные сточные воды загрязняются нефтепродуктами, лакокрасочными материалами, ядовитыми электролитами, древесными волокнами и т.п. Загрязнённые сточные воды при сборе в водоём предварительно необходимо очищать и обезвреживать, так как они могут представлять собой серьёзную экологическую опасность для водоёмов и почв.

Способ очистки сточных вод зависит от степени их загрязнения, самоочищающейся способности водоемов, в которые спускаются сточные воды, и от использования этих водоёмов населением.

Существуют несколько способов очистки сточных вод: механический, биологический, физико-химический и комбинированный.

Температура сточных вод, поступающих в канализацию не должна превышать 40 С. Содержание вредных веществ, перед спуском в канализацию, при механической очистке должно быть снижено на 50-60%, после механической очистки с биофильтрацией на 90-95%.

Механическая очистка грязеотстойников сточных вод обязательна для автотранспортных предприятий с количеством автомобилей более 50 единиц, а на базах централизованного обслуживания – при наличии десяти постов.

Грязеотстойники с ручным удалением осадка очищают еженедельно, а с механическими средствами удаления осадков — ежедневно. Выпуск сточных вод в водоёмы допускается после проверки концентрации вредных веществ в соответствии с СН 245-73.4 органами санитарного надзора.

Содержание окиси углерода в отработавших газах более установленной нормы способствует загрязнению окружающей воздушной среды. Поэтому количество окиси в отработавших газах не должно превышать 20 мг/м3. Внутри салона и кабины транспортных средств, перевозящих людей, концентрация этих газов не должна превышать установленной нормы.

На территории предприятия отработанные нефтепродукты и спецжидкости сливаются и хранятся в специальных ёмкостях. Периодически, по мере заполнения ёмкостей, нефтепродукты и спецжидкости вывозятся на территорию нефтеперерабатывающего завода, где в последствие перерабатываются.. Не подлежащие ремонту узлы, агрегаты и детали автомобилей, складируются в специально отведённом месте. По мере накопления сдаются в пункт приёма лома цветных и чёрных металлов, и далее поступают на переплавку.

1.6 Экономическая часть

1.6.1 Расчет годового фонда оплаты труда

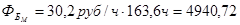

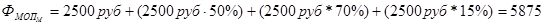

На участке работают два рабочих, один моторист шестого разряда, второй четвертого разряда с тарифными ставками 30,2 и 25,4 соответственно. Младший обслуживающий персонал – один человек с окладом 2500 руб.

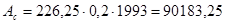

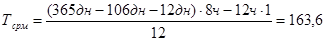

Для расчета зарплаты работников необходимо вычислить среднемесячный фонд рабочего времени по формуле:

Дк – календарные дни (365 дней)

В – выходные дни в год (106 дней)

П – праздничные дни в году (12 дней)

t рд – рабочее время в день (8 часов)

t рд – число предпраздничных дней в году сокращенных на 1 час

Для моториста 6 разряда

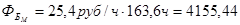

Для моториста 4 разряда

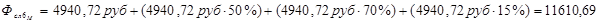

Теперь считаем среднемесячный фонд оплаты труда с северными, районными и премиальными для мотористов и МОП

Для моториста 6 разряда

Для моториста 4 разряда

Младший обслуживающий персонал (1 чел).

Общий фонд оплаты труда составит:

ФОТ = 11610,69 руб. + 9765,28 руб. +5875 руб. = 27250,98 руб.

Годовой фонд оплаты труда составит:

ФОТ = 27250 руб. * 12 мес. = 327011,712 руб.

Отчисления во внебюджетные фонды (единый социальный налог) составит:

В пенсионный фонд (ПФРФ – 20%)

Фонд социального страхования (ФССРФ – 2,9%)

Фонд обязательного медицинского страхования (ФФОМС + ТФОМС = 3,1%)

Всего отчислений 26% от фонда оплаты труда

ПФРФ = 327011,71 руб. * 28% = 5450,20, руб.

ФССРФ = 27250,98 руб. * 4% = 790,28, руб.

ФОМС = 27250,98 руб. * 3,6% = 844,78, руб.

Итого ЕСН = 27250,98 руб. * 35,6% = 7085,25, руб.

Итого отчислений в год

ЕСН = 7085,25 руб. * 12 мес. = 85023,05 руб.

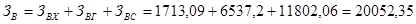

Затраты участка в год

Зфот = ЕСН + ФОТ = 85023,05 руб. + 327011,712 руб. = 412034,76 руб.

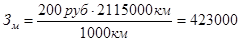

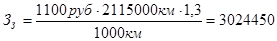

1.6.2 Расчет затрат на материалы и запчасти

К – коэффициент корректирования (принимать 1,3)

1.6.3 Расчет затрат на электроэнергию

Таблица 11 Потребители силовой электрической энергии:

Рассчитываю расход силовой энергии

Затраты на силовую энергию

Затраты на освещение

1.6.4 Расчет затрат на отопление

Затраты на отопление рассчитываю по формуле:

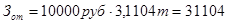

Сот – Стоимость 1 т условного топлива 10000 руб.

Рот – расход т условного топлива на отопление, расчет произведен в части: 1.4 Определение энергетических потребностей производства, пункт 2: отопление.

1.6.5 Расчет затрат на воду

Затраты на воду рассчитываю по формуле:

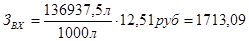

Затраты на холодную воду

Е – общий расход холодной воды в год (определен в части: 1.4 Определение энергетических потребностей производства, пункт 5: водоснабжение).

СВХ – стоимость 1 м 3 холодной воды (1 м 3 воды 10,6 руб. + 18% НДС = 12,51 руб.)

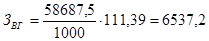

Затраты на горячую воду

Е – общий расход горячей воды в год(определен в части: 1.4 Определение энергетических потребностей производства, пункт 5: водоснабжение);

СВГ – стоимость 1 м 3 горячей воды (1 м 3 воды 94,4 руб. + 18% НДС = 111,39 руб.)

Затраты на очистку стоков в год

Е – общий затрат воды на водоснабжение (определен в части: 1.4 Определение энергетических потребностей производства, пункт 5: водоснабжение)

Сс – стоимость 1 м 3 стоков (1 м 3 воды 51,13 руб. + 18% НДС.= 60,33)

Всего затраты на водоснабжение составит:

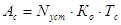

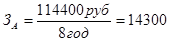

1.6.6 Расчет затрат на амортизацию оборудования

Затраты на амортизацию

Ст. – общая стоимость оборудования (114400 руб., Таблица 10)

Нам – гарантийный срок службы всего оборудования 8 лет (Таблица 10)

1.6.7 Расчет экономической эффективности зоны