- Техническое обслуживание и ремонт системы питания дизельного двигателя

- Устройство и принцип работы системы питания дизельных двигателей. Правила эксплуатации приборов топливной аппаратуры. Неисправности и способы их устранения. Техническое обслуживание и ремонт топливопровода, форсунок. Удаление воздуха из топливной системы.

- Подобные документы

- Диплом Ремонт системы питания дизельных и карбюраторных двигателей

- Техническое обслуживание и ремонт системы питания дизельного двигателя

- Устройство и принцип работы системы питания дизельных двигателей. Правила эксплуатации приборов топливной аппаратуры. Неисправности и способы их устранения. Техническое обслуживание и ремонт топливопровода, форсунок. Удаление воздуха из топливной системы.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Техническое обслуживание и ремонт системы питания дизельного двигателя

Устройство и принцип работы системы питания дизельных двигателей. Правила эксплуатации приборов топливной аппаратуры. Неисправности и способы их устранения. Техническое обслуживание и ремонт топливопровода, форсунок. Удаление воздуха из топливной системы.

Подобные документы

Назначение и приборы системы питания дизельного двигателя. Устройство и принцип работы системы питания дизельного двигателя. Техническое обслуживание системы питания дизельного двигателя. Охрана труда и окружающей среды при эксплуатации автомобиля.

реферат, добавлен 17.12.2014

Устройство, обслуживание и ремонт топливной аппаратуры автомобилей. Описание принципа работы тормозной системы ЗиЛ-130. Техническое обслуживание и ремонт тормозной системы. Сборочно-разборочные работы при ремонте компрессора тормозной системы автомобиля.

курсовая работа, добавлен 28.03.2016

Назначение, характеристика, устройство и принцип работы системы питания автомобиля КамАЗ-4310. Основные неисправности системы питания и способы их устранения. Техническое обслуживание и ремонт системы питания. Техника безопасности при ремонте автомобиля.

реферат, добавлен 08.08.2018

Назначение системы питания топливом автомобиля ЗИЛ-131. Устройство и принцип работы системы питания топливом. Неисправность и способы устранения. Техническое обслуживание и ремонт. Техника безопасности при ремонте автомобиля. Пожарная безопасность.

контрольная работа, добавлен 08.08.2018

Организация ремонта и технического обслуживания автомобилей. Неисправности приборов системы зажигания автомобиля ГАЗ-3307, их ремонт. Технические характеристики измерительной аппаратуры и приборов оборудования ТРК НАРА 4000 С122А, их обслуживание.

курсовая работа, добавлен 16.12.2014

Анализ существующих конструкций. Общее устройство и принцип работы всех приборов системы. Основные неисправности и дефекты, причины, признаки. Устранение неисправностей и дефектов, диагностические, регулировочные, очистительные и регламентные работы.

реферат, добавлен 08.12.2009

Назначение, устройство, принцип действия двигателя автомобиля ВАЗ 2111, его техническое обслуживание. Диагностика неисправностей двигателя и методы их устроения. Расход топлива. Определение числа производственных рабочих топливной аппаратуры участка.

курсовая работа, добавлен 29.09.2016

Классификация предприятий автомобильного транспорта. Особенности технического обслуживания и ремонта топливной аппаратуры. Регулировочные работы по системам питания дизельного двигателя. Характеристика топливной системы двигателя автомобиля КамАЗ-5320.

курсовая работа, добавлен 16.05.2012

Устройство и конструкция системы питания дизельного двигателя. Анализ основных неисправностей по схемам работы составляющих двигателя, причины и способы их устранения. Проверка герметичности цилиндров. Описание технического обслуживания и ремонта систем.

презентация, добавлен 15.12.2013

Назначение, устройство и принцип работы дизельного двигателя. Схемы воздухоочистителя, турбокомпрессора и насоса. Конструкция топливных баков и фильтров. Расчёт рабочего объёма цилиндра. Техническое обслуживание и неисправности системы питания трактора.

аттестационная работа, добавлен 07.12.2016

Диплом Ремонт системы питания дизельных и карбюраторных двигателей

Дипломный проект состоит из 128 страниц расчётно-пояснительной записке и поясняется 26 рисунками, 19 таблицами и 11 графическими листами формата А1. Расчётно-пояснительная записка изложена на печатных страницах и включает: титульный лист, задание, введение, аннотацию, 7 разделов, заключение, список использованной литературы из 30 наименований и приложения на 2-х страницах.

В дипломном проекте произведён анализ дефектов системы питания дизельных и карбюраторных двигателей, и способов их устранения.

В технологической части представлена технология восстановления работоспособности форсунок модели ФД-22. Проведён анализ и выбор оборудования для технического сервиса топливной аппаратуры. Спроектирован участок технического сервиса топливной аппаратуры.

В конструкторской части подробно рассмотрено назначение, устройство и принцип работы прибора для испытания и регулирования форсунок. Представлены предложения по модернизации прибора, с проектирован эксцентриковый зажим. Проведёны расчеты пружин, болтового соединения на растяжение и резьбы винта на прочность.

В проекте также приведён анализ основных вредных и опасных производственных факторов, воздействующих на слесарей участка технического сервиса дизельной топливной аппаратуры. Предложены мероприятия по улучшению охраны труда.

Рассмотрен состав загрязняющих веществ выделяемых в атмосферу на участке технического сервиса дизельной топливной аппаратуры, и их влияние на окружающую среду и человека.

Проект содержит экономическую оценку эффективности от применения модернизированного прибора для испытания и регулирования форсунок.

В педагогической части предложены две методические разработки, такие как теоретическое и лабораторно-практическое занятие по теме: «Ремонт системы питания дизельных и карбюраторных двигателей».

Разработка педагогической части является неотъемлемым разделом дипломного проектирования. В этом разделе был поведён анализ Государственного стандарта, учебной программы, предмета и темы; были разработаны схемы межпредметных и внутрипредметных связей; была выбрана объяснительно-иллюстративная технология обучения; обоснованы выбор формы организации процесса обучения, системы методов и средств обучения.

Цели педагогической части полностью достигнуты. Итогом стала разработка теоретического и лабораторно-практического занятий, плакатов «Матрица содержания темы», «Схема расположения элементов системы питания карбюраторного двигателя», и «Внешние признаки неисправностей системы питания дизельного двигателя и способы их определения» методические материалы, на наш взгляд, могут использоваться в практической деятельности преподавателя, преподающего предмет «Техническое обслуживание и ремонт машин» в сельскохозяйственном колледже.

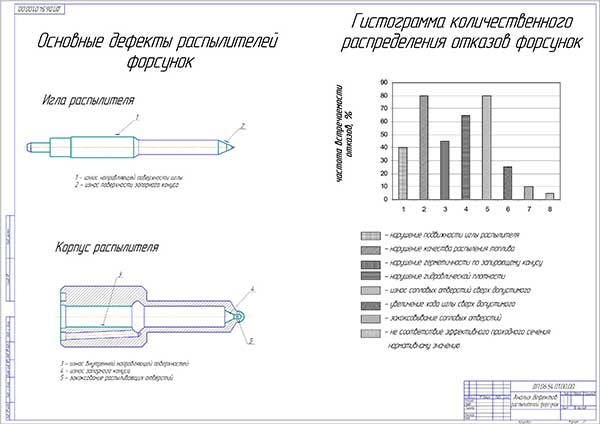

Анализ дефектов распылителей форсунок

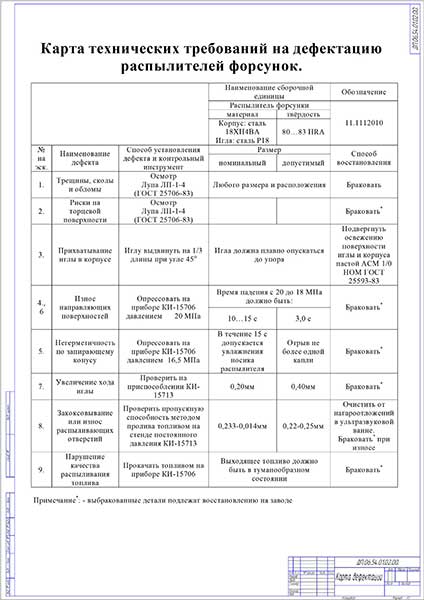

Карта технических требований на дефектацию распылителей форсунок

Схема технологического процесса восстановления работоспособности форсунок

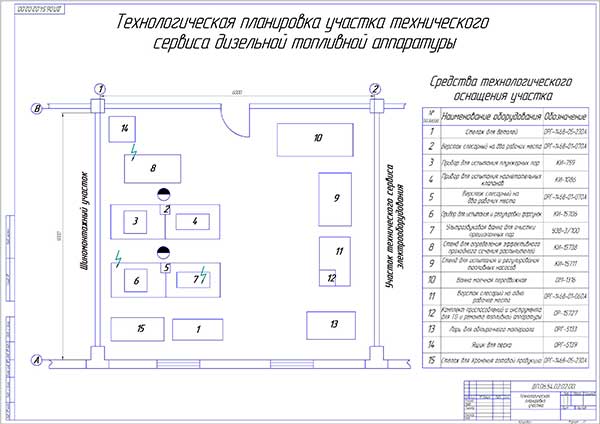

Технологическая планировка участка технического сервиса дизельной топливной аппаратуры

Общий вид модернизированного прибора для испытания форсунок и его функциональная схема

Сборочный чертеж модернизированного прибора для испытания и регулировки форсунок

Эксцентриковый зажим Сборочный чертеж

Расчёт показателей экономической эффективности от применения модернизированного прибора

Матрица изучения темы — Характерные неисправности сборочных единиц системы питания дизельных и карбюраторных двигателей, их внешние признаки и способы определения

Схема расположения элементов системы питания карбюраторного двигателя

Внешние признаки неисправности системы питания дизельного двигателя и способы их определения

1. Анализ дефектов системы питания дизельных и карбюраторных двигателей, и способов их устранения

- 1.1. Анализ неисправностей топливной аппаратуры и их влияние на показатели работы дизеля

- 1.1.1. Основные неисправности форсунок, причины возникновения и их влияние на параметры процессов топливоподачи

- 1.1.2. Неисправности и дефекты топливных насосов высокого давления

- 1.1.3. Анализ существующих методов восстановления плунжерных пар топливных насосов

- 1.2. Неисправности системы питания карбюраторных двигателей и способы их устранения

- 1.2.1. Дефекты карбюраторов и их ремонт

- 1.2.2. Дефекты бензонасосов и их ремонт

- 1.3. Выводы и задачи дипломного проекта

2. Технологическая часть

- 2.1. Технология восстановления работоспособности форсунок модели ФД-22

- 2.2. Выбор оборудования и проектирование участка технического сервиса топливной аппаратуры

- 2.2.1. Основные технологические операции по обслуживанию и ремонту дизельной топливной аппаратуры

- 2.2.2. Основные технологические операции по обслуживанию и ремонту системы питания карбюраторных двигателей

- 2.2.3. Назначение, устройство и принцип работы оборудования для технического сервиса топливной аппаратуры двигателей

- 2.2.4. Проектирование участка технического сервиса топливной аппаратуры

3. Конструкторская часть

- 3.1. Назначение, устройство и принцип работы прибора для испытания и регулирования форсунок

- 3.2. Предложения по модернизации конструкции прибора

- 3.3. Проектирование эксцентрикового зажима

- 3.4. Расчет пружины

- 3.5. Расчет болтового соединения на растяжение

- 3.6. Расчет резьбы винта на прочность

- 4.1. Основные вредные и опасные производственные факторы, воздействующие на слесарей участка технического сервиса дизельной топливной аппаратуры

- 4.2. Расчёт искусственного освещение участка технического сервиса дизельной топливной аппаратуры

- 4.3. Описание графической части

5. Экологическая безопасность

- 5.1. Загрязняющие вещества выделяемые в атмосферу на участке технического сервиса дизельной топливной аппаратуры, и их влияние на окружающую среду и человека

- 5.2. Типы вентиляции

- 5.3 Фильтры типа ФРМ и ФСВ для очистки воздуха от аэрозольных примесей

- 5.4. Вывод

6. Экономическая часть

- 6.1 Определение экономической эффективности от применения модернизированного прибора для испытания и регулирования форсунок

Техническое обслуживание и ремонт системы питания дизельного двигателя

Устройство и принцип работы системы питания дизельных двигателей. Правила эксплуатации приборов топливной аппаратуры. Неисправности и способы их устранения. Техническое обслуживание и ремонт топливопровода, форсунок. Удаление воздуха из топливной системы.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 12.05.2017 |

| Размер файла | 955,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Во избежание нарушения момента начала подачи топлива топливным насосом при снятии его с двигателя не отворачивайте болты крепления планки и шлицевого фланца к шестерне привода.

3.3 Проверка и регулировка ТНВД

Давление топлива на впуске в насос при его регулировке должно быть 0,07. 0,12 МПа. Выполняется на стендах типа КИ-921М в указанной ниже последовательности.

Ход рейки ориентировочно ограничивается двумя винтами: винтом номинальной подачи и ограничительным винтом остановочного режима. Для этого при неподвижном валике насоса отклоняют промежуточный рычаг (до отказа) в сторону корпуса насоса (на максимальную подачу) и вворачивают винт до отрыва его головки от основного рычага. Затем медленно выворачивают винт до соприкосновения с рычагом и дополнительно на 1/2 оборота. Ограничительный винт остановочного режима регулируют на максимальной частоте вращения холостого хода. Винт вворачивают до соприкосновения с основным рычагом, затем выворачивают на два оборота.

Регулирование начала автоматического действия регулятора производится при упоре рычага управления в винт максимальной частоты вращения.

Плавно увеличивается частота вращения вала насоса. Начало автоматического действия определяется по моменту отрыва основного рычага от торца головки винта. При отклонении частоты вращения вала насоса от требуемых значений, регулируют начало действия регулятора винтом максимальной частоты вращения. Один оборот винта изменяет частоту вращения начала действия регулятора на 10. 20 мин -1 . Если не удается установить нужную частоту вращения винтом, необходимо изменить число рабочих витков пружины 1, отворачивая или наворачивая пружину на серьгу. Один виток изменяет частоту вращения начала действия регулятора на 25.. .35 мин -1 . допускается в небольших пределах регулировать начало действия перемещением винта номинальной подачи.

Регулирование подачи топливного насоса при номинальной частоте вращения выполняется дважды: до и после регулирования УУОВТ.

При отклонении полученной во время испытания подачи от заданной или при высокой неравномерности необходимо отрегулировать топливный насос. Регулирование производится смещением поворотной втулки относительно зубчатого венца для каждого насосного элемента. Изменение подачи одновременно для всех насосных элементов может осуществляться в небольших пределах, при помощи винта номинальной подачи с последующей проверкой начала действия регулятора.

Регулирование угла опережения подачи топлива каждым насосным элементом выполняется после предварительной регулировки насоса на подачу при номинальной частоте вращения поворотом регулировочного болта толкателя. Один полный оборот регулировочного болта изменяет угол подачи на 4. 5°. Проверка угла опережения подачи осуществляется на стенде КИ-921М по впрыску через форсунки с помощью стробоскопического устройства или непосредственно путем нагнетания тонна в головку насоса под давлением 2,5 МПа при закрытом выходе топлива через отводящий канал. В последнем случае момент начала подачи соответствует прекращению выхода топлива через штуцер соответствующей насосной секции. Момент начала подачи топлива третьей секцией должен быть рез 90°±30′, четвертой — через 180°±30′, второй — через 270°±30′ относительно угла начала подачи первой секцией.

Проверка подачи топлива и ее равномерности на режиме максимальной частоты вращения холостого хода выполняется на стенде при установке рычага управления регулятором до упора в винт максимальной частоты вращения. Неравномерность подачи допускается до 30%. При отклонениях превышающих допустимые, целесообразно понять местами пружины и обратные клапаны с седлами у насосных элементов, имеющих максимальную и минимальную подачи. При необходимости установки другой подачи следует изменить число рабочих витков пружины или положение винта максимальной частоты вращения с последующим повторением проверки начала автоматического действия регулятора.

Проверка момента полного автоматического выключения подачи топлива производится также при упоре рычага управления в винт максимальной чаты вращения. Если прекращение подачи топлива происходит при частоте вращения выше требуемой, необходимо изменить число витков рабочей пружины или положение винта максимальной часки вращения.

Действие корректора проверяется по значению подачи насосных элементов при частоте вращения вала насоса, соответствующей максимальному крутящему моменту двигателя. При несоответствии стеки корректирования табличным данным необходимо изменить положение регулировочного винта корректора. Поворот винта на 1/4 рота изменяет подачу на 5.. .7 см3/мин. Если регулировочным винтом необходимую подачу получить не удалось, рекомендуется изменить число прокладок под пружиной корректора или заменить пружину.

Подача насоса при пусковой частоте вращения зависит от гидравлической плотности плунжерных пар и положения болта ,связывающего между собой основной и промежуточный рычаги регулятора. При испытаниях не рекомендуется нарушать заводскую регулировку болта 24. В случае несоответствия цикловой подачи на пусковой частоте вращения коленчатого вала табличным данным целесообразно заменить плунжерные пары.

Состояние плунжерных пар и нагнетательных клапанов ТНВД можно проверить с помощью максиметра или эталонной форсунки следующим способом:

· устанавливают максиметр на проверяемой секции ТНВД, остальные секции отключают путем отвертывания на 1,5.. .2 оборота накидных гаек;

· пусковым устройством прокручивают коленчатый вал дизеля при полной подаче топлива (у Д-65 — с включенным декомпрессионным механизмом). Если через максиметр, отрегулированный на 30 МПа, топливо не поступает, то это свидетельствует о чрезмерном износе плунжерной пары.

Другой способ заключается в использовании диагностических устройств КИ-4802 или КИ-16301А. Для этого отсоединяют топливопровод высокого давления от секции ТНВД и подсоединяют устройство. Штуцеры остальных секций ослабляют. Прокручивают коленчатый вал дизеля пусковым устройством при полной подаче топлива и проверяют давление, создаваемое плунжерной парой: если оно меньше, чем 30 МПа — износ плунжерной пары предельный.

Для проверки плотности прилегания нагнетательного клапана по окончании прокручивания коленчатого вала выключают подачу топлива и; наблюдая за движением стрелки манометра, определяют время падения давления от 15 до 10 МПа. Если оно будет не более 10 с — нагнетательный клапан нужно менять.

Таким образом проверяют все секции НТВД. Если насос имеет, хотя бы одну неисправную секцию, его нужно снимать с дизеля для ремонта.

Основные параметры насоса УТНМ-Т, т.е. среднюю цикловую подачу и неравномерность ее по секциям на номинальной частоте вращения коленчатого вала и холостого хода, регулируют так же, как у УТН-5, только противодымный корректор наддува должен быть снят.

Потом определяют давление начала срабатывания корректора, подавая сжатый воздух переменного давления в камеру. Ии наблюдая за перемещением штока с упором . Начало движения штока соответствие началу действия корректора по наддуву, которое регулируют поворотом втулки с помощью шестигранника, выступающего во внутреннюю полость регулятора: призаворачивании втулки в направлении диафрагмы давление начала срабатывания корректора увеличивается (эту регулировку можно выполнять, не снимая корректор с регулятора ТНВД);

Перед установкой крышки нужно вставить в отверстие штифт, повернуть втулку 6 штока в ту или другую сторону до утопания штифта так, чтобы верхний его торец был заподлицо с верхней плоскостью корректора. Далее устанавливают на регулятор корректор по наддуву и, перемещая по резьбе штока круглый упору 3 (не нарушая других регулировок), получают на номинальный частоте вращения коленчатого вала среднюю цикловую подачу на 25.. .35% меньше по сравнению с первоначальной установленной. При этом избыточное давление в — камере должно отсутствовать.

Топливные насосы 4УТНМП (ЮМЗ-6КЛ и ЮМЗ-6КМ) и 4УТНМ-Т (МТЗ-100 и МТЗ-102) смазываются централизованно (от смазочной системы дизеля). В связи с тем, что часть масла, циркулирующего через ТНВД, всегда остается него корпусе после остановки дизеля, рекомендуется при замене сливать масло как из поддона картера дизеля, так и из корпуса насоса. Кроме того, при установке насоса после ремонта следует залить в него 150.. .200 г масла, заливаемого в поддон картера.

3.4 Техническое обслуживание форсунок

Техническое обслуживание форсунок заключается в периодической проверке количества распыла топлива и давления начала впрыска.

Для выявления неисправной форсунки на работающем дизеле их поочередно отключают. Для этого рычаг управления подачей топлива устанавливают в положение, при котором наиболее отчетливо прослушивается неравномерность работы двигателя. Потом последовательно откручивают на 1,5.. .2 оборота накидные гайки крепления трубок высокого давления к штуцерам ТНВД. Отключение неисправной форсунки не отображается на работе дизеля, при отключении исправной — перебои работы усиливаются. На неработающем дизеле неисправную форсунку можно выявить, проворачивая коленчатый вал при включенной полной подаче топлива. Если форсунка работает нормально — слышен четкий и звонкий звук отсечки топлива. Глухой, еле слышный звук свидетельствует о ненормальном распылении топлива.

Через 1000 ч работы форсунки снимают для проверки на стенде (если неисправность не обнаружена ранее);

В зависимости от наличия диагностических устройств форсунки проверяют и регулируют при помощи максиметра, эталонной форсунки, устройства КИ-16З01П.

При использовании максиметра его присоединяют к проверяемой форсунке (рис. 4). Накидные гайки, которыми крепятся топливопроводы высокого давления к штуцерам ТНВД, ослабляют на 1. 2 оборота (чтобы топливо не впрыскивалось в цилиндры). Пусковым устройством прокручивают коленчатый вал дизеля. Проворачивая головку (вороток) максиметра влево или вправо добиваются одновременного впрыскивания топлива форсункой и максиметром. По шкале определяют давление начала н впрыскивания проверяемой форсункой. Поворотом н головки максиметра устанавливают номинальное (17. 18 МПа) давление впрыска и, вращая отверткой регулировочный винт форсунки (после отпускания контргайки), добиваются одновременности впрыска через форсунку и максиметр (выкручивание винта уменьшает давление, закручивание — увеличивает). По окончании регулирования винт стопорится контргайкой.

Использование для проверки и регулировки форсунок на дизеле эталонной форсунки видно из рис.4: с помощью тройника к одной из секций ТНВД присоединяют эталонную и проверяемую форсунки; прокручивая коленчатый вал дизеля пусковым устройством с помощью регулировочного винта форсунки добиваются, чтобы впрыск происходил одновременно обеими форсунками.

При наличии диагностического устройства КИ9917 или КИ- 16301П проверить и отрегулировать форсунку можно без снятия ее с дизеля. Для этого отсоединяют топливопровод высокого давления от форсунки и подсоединяют к ней устройство (рис. 4).

Давление начала впрыска определяют на неработающем дизеле по максимальному отклонению стрелки манометра устройства, выполняя при этом 35.. .40 движений рычагом в минуту. Если давление начала впрыска топлива форсункой отличается на ±0,5 МПа от требуемого — форсунку регулируют.

Для определения качества распыливания топлива форсункой увеличивают частоту нагнетания (70. ..80 движений в минуту) и прослушивают впрыск (используется автостетоскоп). Звук должен быть четким.

Герметичность распылителя проверяют по интенсивности уменьшения давления, после его уменьшения на 2 МПа от максимального значения: если за 20с оно уменьшилось более чем на 1,5 МПа — распылитель форсунки нужно менять.

3.5 Техническое обслуживание воздухоочистителя

Техническое обслуживание воздухоочистителя следует проводить через каждые 125 ч (при ТО-1) в нормальных условиях, через 20 ч в условиях сильной запыленности воздуха (культивация, боронование, сен и др.). Для этого снимите поддон и проверьте уровень и состояние масла. В случае загрязнения масла слейте его, промойте поддон и залейте свежее или отстоявшееся отраб6танно масло до уровня кольцевой канавки. Переполнение поддона масло не допускается.

При работе в условиях засоренности воздуха крупными частицами (половой и т. п.) установите на сетку фильтра грубой очистки воздуха защиту из марли.

Через каждые 500 ч (при ТО-2) проведите полное обслуживание воздухоочистителя, для чего:

· снимите с дизеля воздухоочиститель;

· очистите и промойте центральную трубу и корпус с фильтрующими элементами продуйте сжатым воздухом и установите воздухоочиститель на дизель;

· очистите внутреннюю полость, сетку и завихритель фильтра грубой очистки воздуха (моноциклона);

· промойте и заполните поддон маслом до уровня кольцевой канавки и установите его на место;

· проверьте герметичность всех соединений воздухоочистителя и впускного трубопровода, для чего без фильтра грубой очистки воздуха — при средней частоте вращения коленчатого вала дизеля — перекройте центральную трубу воздухоочистителя, при этом дизель должен быстро остановиться, в противном случае выявите и устраните неплотности.

Очистку, промывку центральной трубы и корпуса с фильтрующими, а также проверку герметичности всех соединений воздухоочистителя производите в случае необходимости по показаниям индикатора засоренности.

Периодически, не реже 1 раза в год, следует проверять точность показаний индикатора засоренности воздухоочистителя.

Если отклонение величины разрежения при срабатывании индикатора составляет более чем 50 мм вод. ст. (0,0005 МПа) от установленного для дизеля 700 мм вод. ст. (0,007 МПа), индикатор засоренности замените.

Дизель укомплектован воздухоочистителем сухого типа с бумажными фильтр — патронами, изготовленными из высокопористого картона.

В процессе работы трактора требуется проведение технического обслуживания только основного фильтр-патрона через 250 ч работы дизеля (и в случае срабатывания индикатора засоренности) в такой последовательности:

· отвернуть гайку — барашек и снять крышку;

· вынуть основной фильтр-патрон из корпуса (предохранительный — не вынимать);

· обдуть фильтр-патрон сжатым воздухом сначала изнутри, а затем снаружи до полного удаления пыли (давление воздуха должно быть не более 0,2.. .0,3 МПа, струю воздуха направлять под углом к поверхности фильтра).

При отсутствии сжатого воздуха, а также в случае замасливания фильтрующего элемента его нужно погрузить на 2 ч в моющий раствор (раствор мыльной пасты ОП-7 в воде, нагретой до температуры 40.. 20 г пасты на 1 литр воды), после чего интенсивно прополоскать, а затем промыть в чистой воде, нагретой до температуры 35.. .45°С и просушить в течение 24ч.

Промывать фильтр-патрон в дизельном топливе нельзя.

Сборку воздухоочистителя производить в обратной последовательности.

3.6 Техническое обслуживание турбокомпресосора

В процессе эксплуатации специального технического обслуживания турбокомпрессора не требуется. При ежедневном техническом обслуживании следите за его чистотой.

Состояние турбокомпрессора проверяется по времени вращения ротора после остановки дизеля. Для этого после 3. . .5 мин работы на режиме минимальных оборотов холостого хода дизель выводят на режим максимальных холостых оборотов, после чего выключают подачу топлива.

Вращение ротора турбокомпрессора после остановки дизеля должно прослушиваться не менее 5 с. Ровный, постоянного уровня звук с постепенным затуханием свидетельствует о нормальном состоянии турбокомпрессора.

Меньшее время свободного вращения ротора свидетельствует о нагарообразовании в проточной части турбины, износе подшипников или задевании ротора за корпус.

Не допускаются резкие остановки дизеля, работающего под нагрузкой. Производить в условиях эксплуатации полную разборку и ремонт турбокомпрессора не допускается.

Допускается производить частичную разборку в целях промывки турбокомпрессора (при проведении ТО-3).

Перед разборкой тщательно очистите наружные поверхности турбокомпрессора от грязи и пыли.

Во избежание повреждений лопаток при разборке и сборке турбокомпрессора не ставьте средний корпус в сборе с ротором на колесо турбины или компрессора. Для этой цели необходимо применять специальную подставку.

Частичную разборку, промывку и сборку производите в следующем порядке:

· отверните шесть болтов, снимите шесть прижимных шайб, крепящих корпус компрессора от среднего корпуса;

· корпус компрессора, поверхность колеса и среднего корпуса промойте чистым дизельным топливом;

· подсоедините корпус компрессора к среднему корпусу, поставив между фланцами поронитовую прокладку, поставьте шесть шайб и заверните болты крепления корпуса компрессора. При его установке обратите внимание на правильную ориентировку выходного патрубка компрессора относительно фланца корпуса турбины;

· залейте в масляный канал среднего корпуса 10…15 г чистого масла и, нажимая пальцами на торцы ротора поочередно с обеих сторон, проверните несколько раз ротор для проверки плавности вращения и отсутствия заедания.

Не реже чем через 250 ч работы дизеля проверьте затяжку и контровку гаек крепления турбокомпрессора и кронштейна выхлопной трубы на холодном дизеле.

При необходимости промойте турбокомпрессор в следующей последовательности:

· снимите турбокомпрессор с дизеля, не разбирая, погрузите на 2 ч в керосин или дизельное топливо;

· промойте и продуйте сжатым воздухом все полости;

· проворачивая вручную ротор, залейте чистое дизельное масло маслоподводящий канал подшипников д появления масла на сливе;

· проверьте от руки свободное вращение ротора и покачиванием — зазоры в подшипниках;

· установите турбокомпрессор на дизель и проверьте его работу.

Признаками предельного состояния турбокомпрессора, когда требуется капитальный ремонт, есть повреждения корпусов турбины или подшипников, трещины на лопастях колес компрессора и турбины, предельное осевое перемещение ротора в корпусе подшипников (более 0,3 мм).

Техническое обслуживание глушителя состоит в очистке внутренней полости от нагара путем встряхивания (несвоевременная очистка может привести к падению мощности и затрудненному пуску дизеля).

Основные регулировочные параметры и показатели устройств системы питания рассматриваемых дизелей приведены в таблице 1.

4. Характеристика организации

Директор: Соловьев Виталий Иванович

Филиал организации ООО ,,Газпром газораспределение Волгоград” в г.Урюпинске находиться по адресуВолгоградская область г. Урюпинск ул. М. Мушкетовская д.4. имеет газовое направление

В организации имеется автогараж, ремонтные мастерские.