Диагностирования машины при проведение ремонта

3.6. Порядок проведения диагностирования автомобилей при ТО и ремонте

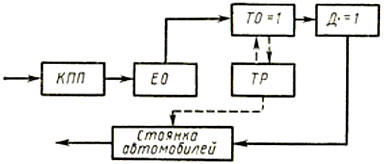

Технологические процессы технического обслуживания автомобилей можно классифицировать на две основные группы: типовой процесс ТО-1 с диагностированием Д-1, типовой процесс ТО-2 с диагностированием Д-1 и Д-2. Схема типового технологического процесса ТО-1 показана на рис. 3.22, Автомобиль, пройдя пост уборочно-моечных работ, поступает на участок ТО-1, где проводят необходимые крепежные, регулировочные, шинные и смазочные работы. Здесь же проводят необходимые подготовительно-заключительные работы, предшествующие диагностированию на участке Д-1, т. е. доводят до нормы давление в шинах, регулируют свободный ход педали тормоза и др. На участке ТО-1 выполняют также ограниченный объем нетрудоемких ремонтных работ. Если объем ремонтных работ превышает установленный предел для ТО-1, автомобиль может быть направлен на участок TP непосредственно из зоны ЕО. На участок TP автомобили поступают также из участка ТО-1 до прохождения диагностирования Д-1 и с участка Д-1 после прохождения ТО-1 и Д-1.

Рис. 3.22. Схема организации типового технологического процесса ТО-1 с применением СТД

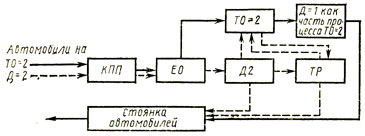

Схема типового технологического процесса ТО-2 показана на рис. 3.23. Автомобили, пройдя КПП и зону ЕО (уборочно-моечных работ), разделяются на два потока. Часть автомобилей поступает на участок Д-2, где выполняются диагностические работы, предусмотренные регламентом ТО-2. Подготовительно-заключительные работы, предшествующие диагностированию, проводят на этом же участке, объем этих работ в зависимости от модели автомобиля составляет 25-40 % общего объема диагностических работ. По результатам диагностирования уточняют необходимость выполнения регулировочных и ремонтных работ и их объем.

Рис. 3.23, Схема организации типового технологического процесса ТО-2 с применением СТД

После диагностирования Д-2 автомобиль сразу или через 2-3 дн направляют на прохождение ТО-2. Если при диагностировании Д-2 выявлены неисправности, трудоемкость которых превышает установленную норму для сопутствующего текущего ремонта, то до выполнения ТО-2 автомобиль направляют на участок ТР.

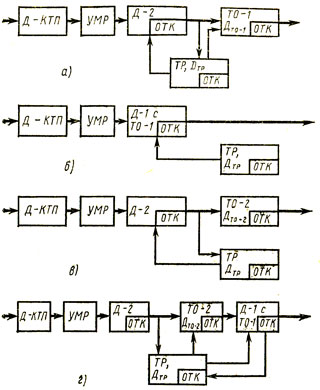

Значительную долю в системе автотранспортных предприятий общего пользования составляют АТП с парком малотоннажных автомобилей и таксомоторные парки. По данным НПО «Главмосавтотранса» в АТП со списочным составом до 150-200 автомобилей целесообразно выполнять диагностирования Д-1, Д-2 на одном посту. В АТП со списочным составом более 150-200 автомобилей зоны диагностирований Д-1 и Д-2 раздельны (см, рис. 3.24).

На АТП мощностью до 200 единиц (рис. 3.24, а) автомобили после уборочно-моечных работ проходят на посту Д-2 регламентное диагностирование Д-1, а затем в зависимости от результатов диагностирования поступают в зону ТО-1 с ДТО-1 или в зону TP с Дтр. Для оценки качества ремонта или для более глубокой локализации неисправностей автомобиль из зоны TP может быть повторно направлен в зону Д-2.

На АТП мощностью 200-600 единиц (рис. 3.24,б) автомобили после уборочно-моечных работ поступают в зону Д-1 с ТО-1. Если необходимо, то автомобиль может быть направлен в зону TP, откуда для повторного диагностирования в зону Д-1.

Схема технологического процесса ТО-2 с диагностированием Д-2 (рис. 3.24, в) на АТП мощностью до 200 автомобилей аналогична схеме, показанной на рис. 3.24, а. На АТП мощностью 200-600 автомобилей (рис. 3.24, г) плановое диагностирование проводят за 1-2 дн до ТО-2. Из зоны Д-2 в зависимости от результатов диагностирования автомобиль направляют на участок ТО-2 с ДТО-2 или в зону TP. После выполнения ТО-2 сопутствующие ему регулировочные работы по тормозным системам и ходовой части выполняются на постах линии Д-1 с ТО-1. Контроль качества работ ТО-2 производят выборочно, а контроль качества TP — по всем отремонтированным автомобилям.

Рис. 3.24. Схемы организации технологических процессов ТО-1 и ТО-2 с применением СТД для АТП малотоннажных автомобилей и такси: а — технологический процесс ТО-1 для АТП с парком до 200 автомобилей, б — технологический процесс ТО-1 для АТП на 200—600 автомобилей, в — технологический процесс ТО-2 для АТП с парком до 200 автомобилей, г — технологический процесс ТО-2 для АТП на 200—600 автомобилей

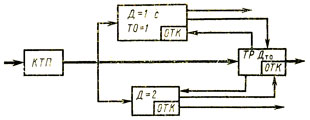

При проведении заявочного диагностирования с последующим ремонтом рекомендуется технологическая схема, показанная на рис. 3.25. Если вид и источник неисправностей определены механиком КТП, автомобиль направляют в зону TP, В противном случае автомобиль поступает на диагностирование Д-1 или Д-2. Устранение неисправностей осуществляют в зависимости от их вида и объема либо в зоне Д-2 (регулировка и замена узлов системы питания, системы зажигания и электроборудования), либо в зоне Д-1 с ТО-1 (регулировка тормозов, схождения колес), либо в зоне ТР.

Рис. 3.25. Схема организации технологических процессов Д-1 и Д-2 с последующим ремонтом

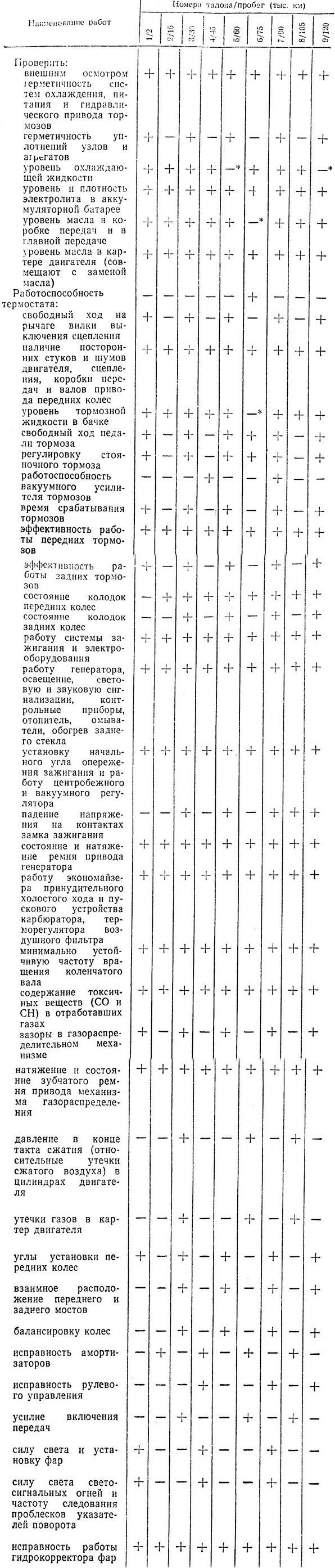

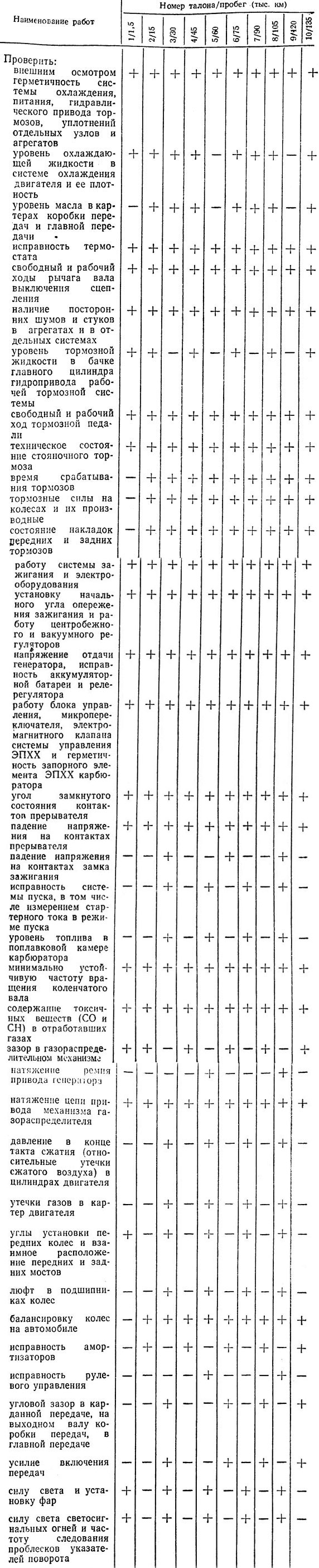

Основой технологических процессов ТО легковых автомобилей являются контрольно-диагностические работы, выполняемые по талонам сервисной книжки (табл. 3.13, 3.14), Большой объем контрольно-диагностических работ выполняют на предпродажной подготовке автомобилей.

Таблица 3.13. Перечень контрольно-диагностических работ по талонам сервисной книжки автомобилей ВАЗ-2108 и ВАЗ-2109

В системе «Автотехобслуживания» и на многих предприятиях смежных отраслей технологический процесс диагностирования разрабатывают в соответствии с документом МУ 37.002,023-82 «Комплектность и содержание разрабатываемой технологической документации на типовые процессы технического обслуживания и ремонта транспортных средств»,

Таблица 3.14. Перечень контрольно-диагностических работ по талонам сервисной книжки автомобилей АЗЛК-2141 и АЗЛК-21412

Диагностирование и приемка машин в ремонт

Диагностирование — процесс определения технического состояния машин. Его цель — обеспечить проведение ремонта машин в соответствии с их фактическим техническим состоянием.

Параметр состояния — физическая величина, характеризующая исправность или работоспособность объекта диагностирования, изменяющегося в процессе работы.

При диагностировании машины и ее составных частей проверяют комплектность, документацию.

Для установления технического состояния машин с определенной точностью получают, обрабатывают и анализируют информацию о техническом состоянии конкретной машины от потребителя. Очищают и осматривают места герметизации. Диагностируют основные сборочные единицы и агрегаты с помощью специальных средств.

Различают заявочное и ресурсное диагностирования.

При заявочном диагностировании определяют место и при необходимости причину и вид дефекта или состояние машины в целом. Ресурсное диагностирование проводят в период эксплуатации машин и по результатам определяют остаточный ресурс составных частей. Если он достаточен, то продлевают наработку, которая должна быть кратной чередованию видов технического обслуживания. В случае невозможности дальнейшей эксплуатации машины устанавливают вид ремонта.

Ресурсное диагностирование включает в себя проверку состояния: кривошипно-шатунной группы двигателя (по давлению масла в главной магистрали смазочной системы); цилиндропоршневой группы (по значению угара масла и количеству газов, прорывающихся в картер); трансмиссии (по суммарному зазору в механизмах, зазору в конечных и главной передачах).

На основании существующих ГОСТов сдают в ремонт: тракторы, сборочные единицы, выработавшие установленный ресурс и достигшие предельного состояния; тракторы с аварийными повреждениями и достигшие предельного состояния при наличии соответствующего акта.

Детали для установки навесного оборудования (кулачки, проушины и т. п.), кроме специального навесного и прицепного оборудования, направляют в ремонт вместе с тракторами.

Все сборочные единицы, детали и приборы крепят на тракторе в соответствии с его конструкцией. На тракторах и их сборочных единицах допускается отсутствие отдельных крепежных деталей (болтов, гаек, шпилек) не более 10 % и стекол — не более 25 % от предусмотренной конструкцией комплектности, а также мелких деталей (ручек дверей, застежек капотов и т. п.).

Колесные тракторы сдают в ремонт с накаченными и годными для эксплуатации шинами.

К каждому трактору прилагают следующие документы: формуляр с указанием данных о наработке трактора с начала эксплуатации или предыдущего капитального ремонта; справку, подтверждающую необходимость капитального ремонта (форма 3). Если сборочные единицы сдают в ремонт отдельно, то заказчик составляет справку, подтверждающую необходимость капитального ремонта.

Сдаваемые в ремонт двигатели комплектуют сборочными единицами и деталями, предусмотренными конструкцией. При этом не должно быть деталей, отремонтированных способами, исключающими их последующее использование или ремонт. Наружные поверхности очищают от грязи. Смазочные жидкости и воду сливают.

Все отверстия, через которые могут проникнуть влага и пыль во внутренние полости двигателей и их сборочных единиц, закрывают крышками и пробками-заглушками. На наружные неокрашенные металлические поверхности наносят антикоррозионную смазку.

Тара и транспортные средства, применяемые для перевозки дизелей и сборочных единиц, должны быть исправными.

Все технологические операции, связанные с ремонтом машин и их агрегатами, а также восстановлением деталей, необходимо проводить на рабочих местах. Последние оснащают надлежащим оборудованием, приспособлениями и инструментом, предусмотренными в альбомах технологических карт на разборку, сборку и восстановление деталей машин соответствующих марок.

При сдаче машины на ремонтное предприятие представитель хозяйства оформляет два экземпляра приемосдаточного акта, который подписывают приемщик и представитель заказчика.

В акте указывают: число отработанных машиной моточасов с начала эксплуатации и после последнего ремонта; техническое состояние агрегатов; комплектность машины.

В центральных ремонтных мастерских предварительно проводят технический осмотр. По его результатам составляют ведомость учета дефектов. При этом можно определить общий объем ремонтных работ по всему парку машин хозяйства, заблаговременно подготовить нужные запчасти и материалы, учесть стоимость ремонта каждой машины. На основании объема ремонтных работ составляют план-график ремонта машин.

Ожидающие ремонта машины хранят в соответствии с требованиями, установленными для кратковременного хранения машин. Если срок ожидания ремонта составляет более 2 мес, то машины ставят на длительное хранение.

Подготовка машин к хранению включает в себя следующие работы:

— удаление грязи, пыли, подтекания масла;

— защиту чехлами, парафиновой бумагой и т. п. генераторов, пусковых двигателей, реле и других сборочных единиц и элементов, на которые недопустимо попадание воды;

— консервацию поверхностей штоков гидроцилиндров;

— установку колесных тракторов на подставки для разгрузки рессор и шин колес;

— снятие батареи аккумуляторов и хранение на складе;

— плотное закрытие всех отверстий, кроме сливных;

— установку в нейтральное положение рычагов и педалей механизмов управления.

Машина или агрегат поступают в ремонт непосредственно от заказчика или с места хранения ремонтного фонда (машин, поступивших в ремонт).

Консервацию тракторов при постановке на хранение выполняют в соответствии с требованиями ГОСТ 9.014—78 и ГОСТ 7.751 — 85 с учетом технических условий на трактор конкретной марки.

В технологическую документацию по ремонту машинно-тракторного парка входят:

— технические требования на текущий ремонт тракторов и автомобилей, а также других специальных машин;

— технологические карты на замену агрегатов при текущем ремонте тракторов;

— чертежи нестандартного оборудования для хранения сельскохозяйственной техники;

— технические требования на ремонт плугов, сеялок, культиваторов и других сельскохозяйственных машин;

— рекомендации по организации и технологии ремонта зерноуборочных комбайнов.

Как отмечалось ранее, техническое состояние определяется текущим значением конструктивных параметров (размеры, зазоры, ходы и т.д.) с использованием прямого или косвенного метода

Характеристики методов и их взаимосвязь

|  |

непосредственное о техническом состоянии

(контактное) измерение изделия судят по косвенным

конструктивных диагностическим параметрам

|  |

|  |

|  |

Износ тормозных Тормозной путь

накладок и барабанов Ход тормозной педали

|  |

Износ цилиндро- Мощность

поршневой группы Компрессия

двигателя Расход (угар) масла

Содержание продуктов износа

Прорыв газов в картер

· точность; · не нужна разборка агрегата, системы;

· наглядность;· меньшая трудоемкость;

· достаточно простой · возможность контроля неразбираемых

инструмент; элементов, контроля сложных систем

· простые технологии. (впрыск, компьютерные системы).

· необходимость частичной · сложность диагностического

или полной разборки, оборудования;

увеличивающей · большая стоимость оборудования

интенсивность изнашивания и самого контроля;

· нарушение приработки; · необходимость периодического

· большая трудоемкость; метрологического контроля

· невозможность комплексного оборудования;

контроля сложных систем. · высокие требования к персоналу.

Диагностика – это наука о методах проявления неисправностей, способах, средствах и алгоритмах их обнаружения.

Диагностирование – это процесс определения технического состояния агрегата без его разборки.

Диагностирование не изменяет технического состояния ТМО, оно лишь является источником информации о техническом состоянии машин, которая может быть использована для принятия управленческих решений на различных уровнях управления. Реализация этих решений может обеспечить получение выгоды (например, сокращение времени простоя машин в ремонте; предотвращение аварийных отказов).

При принятии решений в технической эксплуатации используются статистическая и индивидуальная информации.

Статистическая информация – это информация о состоянии или поведении группы объектов (например, распределение ресурсов деталей, трудоемкость выполнения работ, расход материалов и т.д.). Эта информация используется для расчета нормативов. Источником получения статистической информации являются соответствующим образом обработанные отчетные данные действующей на автомобильном транспорте документации, а также результаты специально организованных наблюдений.

Индивидуальная информация – это информация о состоянии конкретного объекта (диагностическая информация). Она используется для корректировки нормативов. Пример: определение для каждого двигателя момента ремонта.

Статистическая и индивидуальная информации дополняют друг друга: на основании первой может быть установлен момент контроля технического состояния изделия, а целесообразность конкретных работ по поддержанию работоспособности определяется индивидуальной информацией о техническом состоянии изделия, получаемой с использованием средств диагностики.

Управление – это процесс преобразования информации в определенные целенаправленные действия, переводящие управляемую систему из исходного в заданное или оптимальное состояние (рис. 3.1.).

Комплекс, включающий объект, средства и алгоритм, образует систему диагностирования. Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. Средствами диагностирования служат специальные приборы и стенды. Они делятся на внешние (отдельные) и встроенные, являющиеся составной частью ТМО. Системы диагностирования (рис. 3.2) делятся на функциональные, когда диагностирование проводят в процессе работы объекта, и тестовые, когда при измерении диагностических параметров работу объекта воспроизводят искусственно. Различают системы универсальные, предназначенные для нескольких различных диагностических процессов, и специальные, обеспечивающие только один диагностический процесс.

Диагностические системы могут быть общие, когда объектом является изделие в целом, а назначением – определение его состояния на уровне “годно — негодно”, и локальные – для диагностирования составных частей объекта (агрегатов, систем, механизмов). Кроме того, диагностические средства могут быть ручными и автоматизированными.

|

Рис. 1.1. Схема использования информации при управлении объектом

|

|

|

|  |  |

Объект Средства Алгоритм

|

|

| |

| |

|  |

Рис. 1.2. Структура разновидностей систем диагностирования