Диагностические параметры

ТЕХНИЧЕСКАЯ ДИАГНОСТИКА МАШИН

Основные понятия

Диагноз (в переводе с греческого «диагнозис») означает распознавание, определение. В медицине это определение состояния человека, в технике — определение состояния технического объекта [13,15,16,18].

В соответствии со стандартом ГОСТ 20911-89 Техническая диагностика Термины и определенияразличают понятие диагностики как отрасли знаний и как области практической деятельности. В первом

случае используется термин «техническая диагностика», во втором — «техническое диагностирование».

Техническая диагностика — это отрасль научно-технических знаний, сущность которой составляют теория, методы и средства определения технического состояния объекта в заданный момент времени, обнаружения и поиска его неисправностей.

Техническое диагностирование — это процесс определения технического состояния объекта диагностирования с определенной точностью без его разборки.

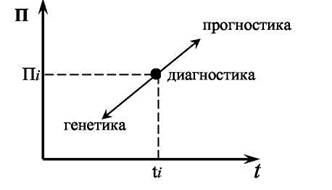

Таким образом, главной задачей технической диагностики является определение технического состояния объекта (машины) в требуемый момент времени. При решении этой задачи, в зависимости от момента времени, при котором требуется определить техническое состояние машины, различают три взаимосвязанных и дополняющих друг друга направления (рисунок 61):

— техническая диагностика, т.е. определение технического состояния машины, в котором она находится в настоящий момент;

— техническая прогностика, т.е. научное предсказание технического состояния машины, в котором она окажется в некоторый будущий момент;

— техническая генетика, т.е. определение технического состояния машины, в котором она находилась в некоторый момент времени в прошлом (в технической литературе часто вместо термина техническая генетика используется термин — ретроспекция).

Рисунок 61 — Направления технической диагностики

Направление техническая прогностика используется в тех случаях, когда требуется предсказать, как будет изменяться техническое состояние машины в будущем. Техническая прогностика базируется на теории технического прогнозирования. При прогнозировании используется метод экстраполяции, т.е. метод определения значений величин, лежащих вне интервала известных ее значений, направленных в будущее.

Направление техническая генетика используется реже, в основном в случаях, связанных с расследованием причин аварий сложных машин. В этой ситуации возникает потребность определения технического состояния машины, в котором она была в прошлом, до момента аварии, чтобы выяснить первопричину, вызвавшую аварию. Для определения технического состояния машины в прошлом используется метод интерполяции, т.е. метод отыскания значений величин, лежащих вне интервала известных ее значений, направленных в прошлое.

При решении задачи определения технического состояния машины в данный момент (направление техническая диагностика) используется теория технического диагностирования, которая является неотъемлемой частью как теории генезиса, так и теории прогноза, поскольку в том и другом случаях знание состояний машины в настоящий момент времени является обязательным.

Развитие технической диагностики в последние годы объясняется созданием и применением в народном хозяйстве все более сложных технических машин, к каким относится и автомобиль. Поскольку автомобиль является средством передвижения, от технического состояния которого зависит человеческая жизнь, то к нему предъявляются повышенные требования по надежности, а следовательно, и к диагностике, поскольку обеспечение требуемого уровня надежности невозможно без знания технического состояния автомобиля в данный момент.

При разработке теоретических основ в технической диагностике можно выделить следующие этапы:

— изучение конструкции машины, и в особенности параметров, характеризующих техническое состояние машины;

— выбор выходных параметров для целей диагностирования;

— построение математической модели изменения технического состояния машины (изменение её структурных и диагностических параметров);

— определение нормативных значений диагностических параметров;

— разработка методов, средств и технологии диагностирования;

— разработки методики постановки диагноза.

Диагностические параметры

Общее представление о диагностических параметрах мы уже имеем. Для оценки технического состояния любой машины, её узла или агрегата необходимо определить текущее значение структурного параметра и сравнить его с нормативным. Однако в большинстве случаев измерить структурный параметр без разборки узла или агрегата практически невозможно.

Учитывая вышеизложенное, в практике эксплуатации машин, используется метод косвенных измерений. В этом случае выбирают выходной параметр удобный для измерения и связанный определенной зависимостью с требуемым структурным параметром и измеряют его. Зная взаимозависимость выходного параметра со структурным параметром, можно определить техническое состояние машины. Эти выходные параметры, используемые для оценки технического состояния машины, принято называть диагностическими.

Таким образом, диагностический параметр — это физическая величина, изменяющаяся адекватно (соответственно) структурному параметру, удобная для измерения и используемая для оценки технического состояния машин.

Дата добавления: 2015-11-20 ; просмотров: 3216 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Диагностические параметры

При решении практических задач технической диагностики при эксплуатации непосредственно измерить некоторые структурные параметры часто бывает невозможно, так как для этого необходимо произвести разборку машины. Поэтому в процессе диагностирования используют диагностические параметры-показатели, измерение которых не требует разборки оборудования или сборочной единицы. Диагностические параметры, используемые для оценки технического состояния машин, подразделяются на несколько типов.

Интегральныедиагностические параметры характеризуют техническое состояние группы элементов (например, давление в гидросистеме).

Простыепараметры связаны с техническим состоянием одного элемента (например, геометрический размер).

Единичныминазывают диагностические параметры, которые не могут быть разделены на несколько составляющих с помощью простых алгебраических действий.

Комплексныепараметры представляют собой совокупность нескольких простых параметров. Объединение нескольких простых параметров в один комплексный производится для сокращения количества контролируемых факторов при экспериментальных исследованиях. Комплексные и единичные параметры могут быть как интегральными, так и простыми.

Прямыедиагностические параметры непосредственно характеризуют техническое состояние объекта. К этой группе параметров относятся геометрические параметры технического состояния, а также ряд параметров рабочих процессов (например, зазор, давление в гидросистеме и пр.).

Косвенные диагностические параметры связаны с соответствующими параметрами технического состояния функциональной зависимостью и характеризуют изменение технического состояния объекта (системы) косвенным образом. Существенным недостатком косвенных диагностических параметров является то, что они вносят дополнительную погрешность в результаты диагностирования, обусловленную искажением сигнала в процессе формирования диагностического параметра.

Косвенные диагностические параметры, как правило, носят широкий информационный характер, так как формируются под действием изменения целого ряда (а не одного) параметров технического состояния.

К косвенным относят параметры сопутствующих процессов и ряд параметров рабочих процессов (например, состав выхлопных газов). При подборе диагностических параметров целесообразно отдавать предпочтение прямым параметрам, что обеспечивает большую точность диагностирования. Однако измерение прямых диагностических параметров в большинстве случаев требует частичной разборки машины. Чтобы избежать этого, приходится для оценки технического состояния использовать косвенные диагностические параметры.

Геометрические диагностические параметры характеризуют геометрические размеры элементов диагностируемого объекта и связи между ними. Примерами геометрических диагностических параметров являются зазоры, несоосность, люфт.

Диагностическиепараметры рабочих процессов характеризуют функционирование основных элементов объекта диагностирования. Эти параметры являются широко информативными и характеризуют общее состояние объекта. Примерами диагностических параметров рабочих процессов являются величина тормозного пути, мощность двигателя, состав отработанных газов и пр.

Диагностические параметры сопутствующих процессов являются косвенными показателями технического состояния объекта и отличаются невысокой точностью. Эти параметры широко информативные. В группу этих параметров входят виброакустические параметры, показатели теплового состояния механизма и пр.

В зависимости от характера проявления изменения технического состояния, возможных последствий отказа и применяемой аппаратуры различают диагностические параметры, измеряемые дискретно и непрерывно. Оценку диагностических параметров, измеряемых дискретно, проводят с помощью переносных и стационарных средств (микрометров, газоанализаторов), устанавливаемых на передвижных диагностических станциях или стационарных постах.

Оценку диагностических параметров, измеряемых непрерывно, производят с помощью встроенных диагностических средств (датчиков, манометров).

Методы и средства технического диагностирования

Для оценки диагностических признаков и заключения о техническом состоянии оборудования используют различные методы.

Методы диагностирования классифицируют в зависимости от характера и физической сущности распознаваемых признаков и измеряемых параметров технического состояния объектов.

Акустические методы технического диагностирования, основаны на измерении амплитуды и частоты звуковых колебаний, излучаемых объектом в процессе работы. Изменение технического состояния элементов машин в процессе работы — увеличение зазоров в сопряжениях, изменение нагрузочного, скоростного и теплового режимов работы деталей вследствие их изнашивания, старения, коррозии вызывает соответствующие изменения параметров звуковых колебаний. Сопоставляя эмпирические значения звуковых сигналов с эталонными, можно судить о техническом состоянии объекта в данный момент времени и прогнозировать его изменение на некоторый период.

Поскольку в формировании звукового потока участвуют практически все подвижные объекта диагностирования, акустические методы позволяют оценить техническое состояние большинства основных элементов по величинам излучаемых ими звуковых сигналов. Основная сложность при этом состоит в выделении определенного сигнала из общего спектра и распознавании его принадлежности тому или иному элементу машины. Для оценки звукового сигнала (выделения его из общего спектра и измерения) используют специальную аппаратуру — спектрометры, шумомеры, осцилографы.

Акустические методы диагностирования применяют в основном для оценки технического состояния элементов, силовых уста-новок, механических и гидромеханических передач.

Виброметрическиеметоды основаны на измерении параметров вибрации объекта диагностирования. Уровень вибрации объекта в процессе работы определяют техническим состоянием его основных элементов: размерами зазоров в сопряжениях, износом деталей. Поэтому, измеряя параметры вибрации (частоту, амплитуду, ускорение) и сравнивая их с эталонными значениями, можно оценивать техническое состояние объекта диагностирования в данный момент времени и прогнозировать его изменение на некоторый период.

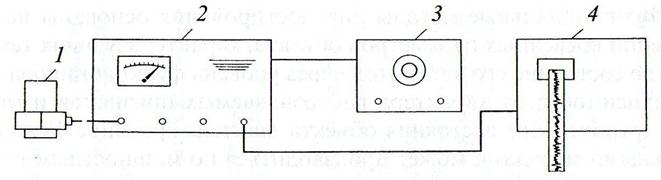

Рис.21. Блок-схема виброметрической аппаратуры.

Приведенная на рис.21 блок-схема иллюстрирует устройство и принцип действия виброметрической аппаратуры. Установленный непосредственно на поверхности объекта датчик 1 регистрирует механические вибрационные колебания и передает соответствующие электрические сигналы на усилитель-анализатор 2. Каскад электронных интеграторов обеспечивает измерение амплитуды, скорости и ускорения механических колебаний. Набор частотных фильтров 3 позволяет настраивать прибор на соответствующий рабочий частотный диапазон. Кроме того, фильтры служат для подавления помех, обусловленных низко- и высокочастотными шумами. Запись сигнала производят с помощью самописца 4 или какого-либо другого регистрирующего прибора (например, измерительного магнитофона), подключаемого на его место.

Поскольку параметры вибрации, используемые в качестве диагностических, являются широко информативными и формируются под воздействием большого количества элементов объекта, основной сложностью при диагностировании виброметрическими методами является, как и в предыдущем случае, распознавание принадлежности сигнала определенному элементу.

Виброметрические методы используют для диагностирования элементов силовых установок, механических и гидромеханических передач.

Методы технического диагностирования по составу масел наиболее универсальны и широко применяются для экспресс-оценки состояния двигателей, элементов трансмиссии, гидравлических систем управления, а также смазочных материалов и рабочих жидкостей.

Основными диагностическими параметрами в этих случаях являются концентрация, дисперсионный и элементарный составы механических примесей, кинематическая вязкость масла, кислотное и щелочное числа, а также содержание в масле воды.

Для анализа содержания механических примесей в масле используют химический, спектральный, радиометрический, активационный и оптико-физические методы.

Функциональные методы диагностирования основаны на измерении косвенных параметров объекта, характеризующих техническое состояние его элементов через уровень функционирования. В зависимости от характера распознаваемых признаков изменения технического состояния объекта диагностирование функциональными методами может производиться по мощностным и технико-экономическим показателям, тепловому состоянию, герметичности рабочих объемов, тормозному пути.

Метод оценки технического состояния машин по мощностным и технико-экономическим показателям используют как для общего, так и для углубленного поэлементного диагностирования. В основе метода лежат зависимости эффективности использования машины от технического состояния ее основных элементов. В качестве диагностических параметров в этом случае используют эффективную мощность двигателя, силу тяги, рабочую скорость, грузоподъемность. В зависимости от характера измеряемых диагностических параметров подбирают соответствующее диагностическое оборудование.

Методы диагностирования машин по тепловому состоянию и герметичности рабочих объемов имеют более узкую область применения. Их в основном используют для оценки технического состояния элементов двигателей и гидросистем.

Поскольку ни один из перечисленных методов не позволяет произвести полную оценку технического состояния машины, при углубленном техническом диагностировании часто используют комбинированные виброакустические методы и совокупность функциональных методов.

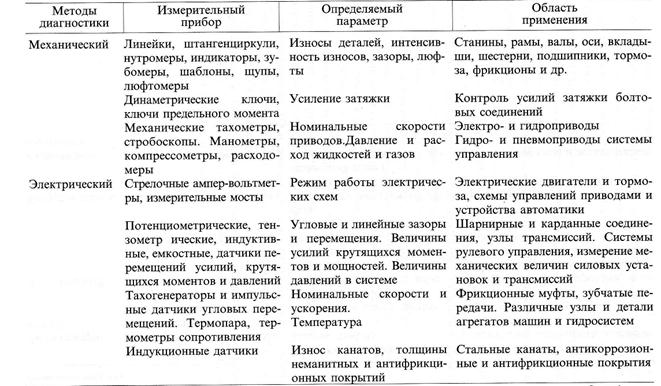

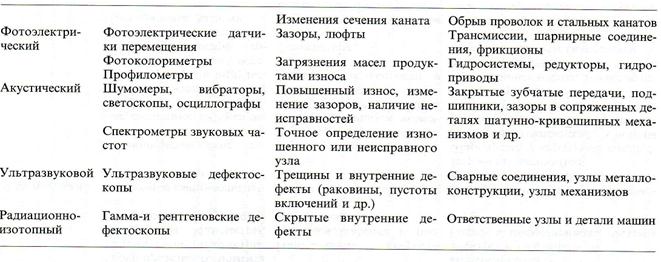

Средства технической диагностики оборудования для различных методов диагностики приведены в табл.5.

Служба технической диагностики

В основу организации технической диагностики оборудования должен быть положен принцип специализации и разделения труда, когда диагностирование проводится не мастерами и слесарями, занимающимися ремонтом, а специальной службой технической диагностики, в которой должны быть заняты специально подготовленные кадры с современными контрольно-измерительными приборами и оборудованием для проверки технического состояния оборудования, что обеспечивает более высокую производительность и качество диагностических работ.

Таблица 6.Методы и средства технической диагностики оборудования.

Для выполнения работ по диагностированию служба технической диагностики имеет в своем распоряжении стационарные средства диагностирования, сосредоточенные на специализированном участке диагностики или непосредственно на участке технического обслуживания.

Службой технической диагностики руководит инженер-диагност, который в своей работе подчиняется главному механику. Инженер-диагност обязан:

— составлять план-график диагностирования оборудования и обеспечивать своевременное его выполнение;

— проводить анализ результатов диагностирования;

— составлять график технического обслуживания диагностического оборудования и следить за его выполнением;

— следить за своевременным составлением и обеспечением мастеров бланками диагностических карт;

— вести отчетно-учетную документацию.

Основным документом при диагностировании является диагностическая карта, в которой фиксируются результаты диагноза, дается заключение о необходимом объеме и содержании работ по техническому обслуживанию и ремонту.

В диагностической карте отмечают номинальные и допустимые величины основных параметров технического состояния сборочных единиц оборудования, а также результаты замеров при диагностировании и после регулировки.

При проведении ТО и ремонта диагностическая карта служит документом для проведения соответствующего объема работ по ТО и ремонту оборудования.

Записанные в карте величины показателей используют для прогнозирования технического состояния сборочных единиц и определения их остаточного ресурса.

Раздел VI.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет