- Основные диагностические параметры системы смазки

- Система смазки автомобиля: как диагностировать нарушения?

- Система смазки двигателя: из чего состоит и как работает?

- Признаки неисправности смазки в двигателе

- Диагностика системы смазки

- Диагностика системы смазки двигателя автомобиля

- Из каких элементов состоит система смазки

- Симптомы неисправности системы смазки ДВС

- Диагностика системы смазки ДВС

- Измерение давления масла

- Проверка датчика давления

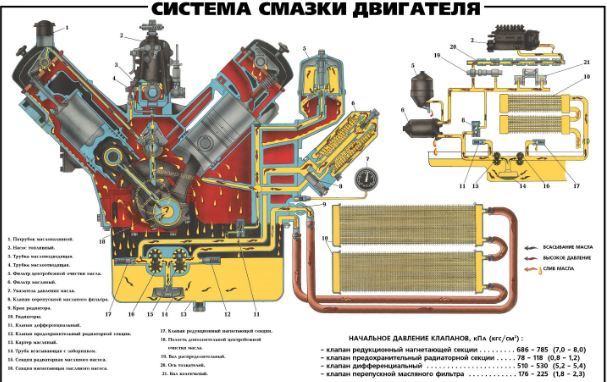

Основные диагностические параметры системы смазки

Температура масла равна 50-100 о С в картере двигателя; выбег центрифуги 2,0-3,0 мин. (после резкого сброса с максимальных оборотов и выключения двигателя).

Для измерения давления масла в системе используют механический манометр. С помощью штуцера его подсоединяют к главной масляной магистрали двигателя, обычно на место датчика давления масла. Затем запускают двигатель и измеряют давление во всех режимах его работы. В случае отклонения давления от номинального неисправность следует искать в элементах смазки.

Давление масла в системе на средних оборотах:

МАЗ (двигатель ЯМЗ 236) 2-4 кг/см 2

КамАЗ-740 4-5,5 кг/см 2

ЗИЛ-4331 4-5,5 кг/см 2

На холостых оборотах :

0,5-0,8 кг/см 2 – для карбюраторных автомобилей

1 кг/см 2 – для дизелей

Угар масла не более

ГАЗ, ЗМЗ – 1,2 л на 100 км

ЗИЛ – 1,5 л на 100 км

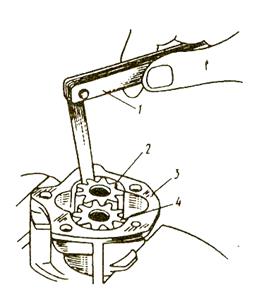

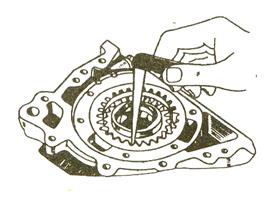

ПРОВЕРКА МАСЛЕНОГО НАСОСА

Производительность масленого насоса определяют по развиваемому им давлению при определенном сопротивлении на выходе. Для этого на специальной установке к выходному патрубку насоса присоединяют жиклер диаметром 1,5мм и трубопровод длинной 5метров. Насос с приемным патрубком и сеткой помещают в бачок, заполненный смесью, состоящий из 90% керосина и 10% моторного масла, или индустриальным маслом И20. Уровень смеси в бачке должен быть на 20-30 мм не ниже плоскости разъема корпуса и крышки насоса. Насос приводят во вращение от электродвигателя. При выпуске жидкости из насоса через трубопровод длинной 40мм с отверстием диаметром 4,2мм (при температуре (28±8)°С давление должно составлять 3,25-5,00кгс/см 2 .

При недостаточной производительности или после длительной эксплуатации масляный насос снимают и разбирают, все его детали промывают в керосине и продувают сжатым воздухом.

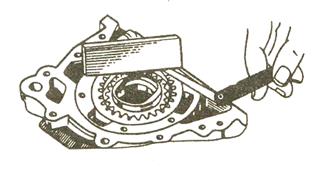

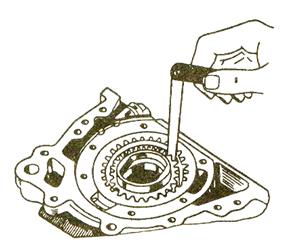

ПРОВЕРКА РЕДУКЦИОННОГО КЛАПАНА

Проверяется на специальном стенде на котором через клапан можно подавать масло под давлением. При этом фиксируется моменты начального и полного открытия клапана. При давлении 3кгс/см 2 редукционный клапан должен быть закрыт, допускается лишь вытекание отдельных капель из него; при давлении 6 кгс/см 2 клапан должен быть полностью открыт, а масло должно вытекать из него непрерывной струей.

Более простым, но не точным методом проверки работоспособности редукционного клапана является проверка нажатием на пружину (шарик, плунжер) прутком из мягкого металла. Пружина (шарик, плунжер) должен перемещаться без помех с некоторым сопротивлением.

Редукционный клапан при ремонте масленого насоса разбирают с промывкой растворителем его гнезд. На клапане и его гнезде не должно быть продольных рисок. Небольшие царапины и сколы плунжерных клапанов можно зашлифовать наждачной бумагой. В случае необходимости проверяют упругость пружины клапанов. При нажатии на пружину с усилием 4 кгс ее длина не должна уменьшиться более чем 11-13 мм.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДАТЧИКА

На подавляющем большинстве двигателей имеется датчик давления масла. По принципу действия это включатель с нормально замкнутыми контактами. При неработающем двигателе и включенном зажигании напряжение от аккумулятора подается на контрольную лампу аварийного давления масла, расположенную на панели приборов. После запуска двигателя создаваемое масляным насосом давление масла воздействует на , мембрану датчика, которая, прогибаясь, размыкает контакты и прерывает цепь питания контрольной лампы. Цепь прерывается при давлении в системе 0,4. 0,8 кгс/см 2 (в зависимости от модели двигателя). Если давление падает ниже указанного значения, контакты датчика замыкаются и контрольная лампа загорается.

Для проверки датчика можно применить следующую методику. Отсоединить разъем от датчика и с помощью омметра проверить наличие контакта между выводом датчика и «массой». При неработающем двигателе и включенном зажигании цепь должна быть замкнута, т. е- омметр должен показывать нулевое сопротивление, а при работающем двигателе — разомкнута, т. е. омметр должен показывать «бесконечное» сопротивление.

Если датчик снят, его работоспособность можно проверить следующим образом. К выводу датчика и его корпусу подсоединяют омметр, в масляное отверстие датчика вставляют отрезок проволоки и слегка надавливают на мембрану. При нажатии цепь должна прерываться. Давление можно создать и сжатым воздухом, однако оно не должно быть слишком высоким, иначе возможно повреждение мембраны.

Для смазки двигателей следует применять только те масла, которые предназначены для них по заводской карте смазки.

Оценку степени загрязнения масла и изменения его качеств можно производить по цвету масла или по методу «масляного пятна».

На фильтровальную бумагу с чистого щупа наносят капли масла из картера двигателя. Полученное пятно сравнивают с эталонными цветными пятнами, которые напечатаны на специальных эталонной карте. Каплю масла можно также нанести на чистое стекло.

Коррозийная агрессивность масла обнаруживается по потемнению медной или стальной пластины, помещенной в горячее масло.

Замену масла проводят на прогретом двигателе. Периодичность смены масла в двигателе зависит от:

1 времени его работы;

2 степени изношенности двигателя;

3 дорожных условий;

4 климатических условий.

В целях обеспечения возможности замены масла на посту любого типа зарубежные фирмы выпускают установки для удаления старого масла методом откачивания с использованием зонда вставляемого в отверстие для измерительного щупа.

После слива масла в каналах системы смазки остается большое количество продуктов износа из сгустков окисла масла. Поэтому для увеличения срока службы масла и самого двигателя предусматривается обязательная промывка системы перед заливкой свежего масла.

Для промывки используют:

1 веретенное масло;

2 смесь дизельного топлива (2 части) и дизельного масла (1 часть) – для дизельных двигателей;

3 90% уайт спирит и 10 % ацетона (заливают 2,5-3 литра в зависимости от емкости системы смазки);

4 специальные промывочные жидкости.

Для механизации процесса промывки применяются установки М 1121 и М 1147.

УХОД ЗА СИСТЕМОЙ ВЕНТИЛЯЦИИ КАРТЕРА

Система вентиляции картера предназначена для удаления проникающих из цилиндров в картер двигателя газов и паров топлива, которое разжижает масло и ухудшает его свойства.

Система вентиляции масленого картера двигателя в процессе эксплуатации автомобиля засоряется продуктами неполного сгорания топливно-воздушной смеси — картерными газами.

При уменьшении проходных сечений с трубок системы вентиляции приводит к повышенному отложению осадков и может вызвать подтекание масла из картера вследствие увеличения давления картерных газов.

В случае нарушения герметичности системы вентиляции двигатель начинает неустойчиво работать на холостом ходу и вследствие повышенного разрежения в картере будет засасывать большое количество пыли, что приведет к повышенным износам.

При обслуживании вентиляции картера легковых автомобилей необходимо отсоединить шланги, снять и разобрать пламегаситель, маслоотделитель, сетку и промыть их в растворителе, в бензине или керосине.

Для двигателей ЗИЛ при каждой смене масла необходимо промывать фильтр вентиляции картера, установленный на маслозаливной горловине – керосином.

На двигателях ЗМЗ промывать в керосине фильтрующую набивку фильтра вентиляции картера, установленного на маслозаливной горловине.

При ТО-1 – крепежные работы

ТО-2 – очистить систему вентиляции от отложений.

Фильтры тонкой очистки

а) картонные или бумажные при фильтровании задерживают механические примеси до 0,001 мм;

б) центрифуги (улавливают от 2 до 0,5 мм).

ЕО – перед выездом на линию, пред пуском двигателя, необходимо проверить уровень масла в поддоне картера (автомобиль должен быть установлен на горизонтальной площадке). Следует проверить герметичность системы смазки по возможным подтеканием масла.

ТО-1– провести контрольный осмотр, обращая особое внимание на герметичность системы – возможны подтеки масла через поврежденные или плохо затянутые прокладки, в местах соединения шлангов, трубопроводов, через повреждения в элементах масленого радиатора, через поврежденные или плохо затянутые элементы масленых фильтров, центрифуг, часто наблюдается течь масла через передний и задний коренные подшипники коленчатого вала, при повышенных износах и повреждение их сальников. При каждом ТО-1 следует проводить крепежные работы, проверять давление масла в системе на прогретом двигателе на различных режимах работы.

ТО-2– дополнительно к объему работ по ТО-1 при ТО-2 в порядке проведения сопутствующего ремонта можно заменять отдельные неисправные элементы системы смазки.

Система смазки автомобиля: как диагностировать нарушения?

Для уменьшения трения между двигающимися деталями двигателя, а также для обеспечения их охлаждения при нагревании в процессе работы необходимо исправная работа смазочной системы. От технического состояния всех элементов смазочной системы зависит длительность эксплуатации двигателя. Основным показателем работоспособности всей системы является наличие давление масла в магистрали. Недостаточное значение этого показателя, даже при непродолжительной работе может повлечь за собой серьезные поломки деталей ДВС. С целью недопущения подобных проблем водителю необходимо внимательно следить за системой смазки и вовремя реагировать на диагностируемые нарушения. Как это сделать будет рассказано в рамках данной статьи.

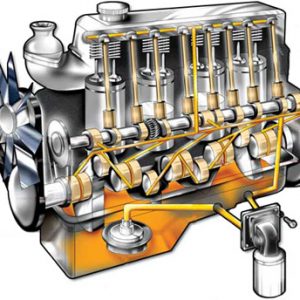

Система смазки двигателя: из чего состоит и как работает?

Двигатель абсолютно любого транспортного средства состоит из следующих узлов:

- Маслобак;

- Маслозаборник;

- Масляный насос;

- Фильтр для очистки масла;

- Датчики;

- Система маслоподающих каналов.

В современных образцах двигателей используется комбинированная система смазки. В ней часть деталей смазывается под давлением, а другая часть непосредственно с помощью разбрызгивания или самотеком. Осуществляется смазка мотора циклически, тоесть при работе масляный насос закачивает масло в систему и под давлением подает его в масляный фильтр. После очистки масла от посторонних примесей, оно поступает к коленчатому валу, опорам распределительного вала и верхней опоре шатуна для смазки поршневого пальца. На рабочей поверхности двигателя масло оказывается с помощью отверстий в нижней опоре шатуна или за счет специальных форсунок. Все остальные части двигателя смазываются маслом разбрызгиванием.

Признаки неисправности смазки в двигателе

Как правило, симптомы неправильной работы смазочной системы двигателя имеют один и тот же характер. Среди них можно выделить следующие:

- После запуска мотора не гаснет контрольная лампа давления в системе;

- Наличие посторонних звуков после старта двигателя;

- Стук гидрокомпенсаторов;

- Посторонние шумы на прогретом двигателе.

При наличие любого из выше перечисленных симптомов нарушения автомобилист должен немедленно принять меры по их устранению. При внезапном включении лампы давления масла двигатель необходимо немедленно заглушить. Дальнейшая эксплуатация транспортного средства при таком нарушении не допустима.

Диагностика системы смазки

При резком падении уровня давления масла во время движения транспорт нужно остановить. После чего провести следующие действия:

- Проверить уровень масла;

- Проверить исправность контактов цепи;

- Проверить на наличие неисправностей датчик масла.

Для диагностирования неполадок в датчике или масляном насосе лучше обратиться за помощью к профессионалам. Выполнить самостоятельно такую проверку достаточно сложно, поскольку подобные работы подразумевают под собой снятие датчика и изменение положения коленвала.

В видео пойдет речь о системе смазки автомобиля и возможных нарушениях в ее работе:

Диагностика системы смазки двигателя автомобиля

Трение и температура – основные причины износа деталей многих механизмов, и для борьбы с ними применяются различные типы смазок. В ДВС за смазку деталей отвечает целая система, и ее отказ приводит к стихийному износу, а это, в свою очередь, довольно быстро доведет мотор до того, что ему потребуется капитальный ремонт. Чтобы отсрочить данный момент, нужно следить за системой смазки и вовремя реагировать на диагностируемые проблемы.

Из каких элементов состоит система смазки

Каждый двигатель оборудован системой смазки, состоящей из нижеследующих узлов:

- Масляный резервуар (маслобак). Расположен преимущественно в нижней части двигателя;

Маслозаборник – патрубок, подающий масло из картера к масляному насосу;

Симптомы неисправности системы смазки ДВС

Можно выделить следующие основные симптомы неправильной работы системы смазки:

- после запуска контрольная лампа давления не гаснет в течение длительного времени (более 3 секунд);

- посторонние стуки некоторое время после старта, которые потом пропадают;

- стук гидрокомпенсаторов (ГКК);

- стуки на прогретом двигателе.

Любой из этих симптомов — сигнал к немедленному принятию мер, а при внезапном загорании лампы давления масла необходимо сразу выключить двигатель и прекратить дальнейшую эксплуатацию до выяснения причины.

Диагностика системы смазки ДВС

Независимо от характера неисправности, начинать диагностику нужно с визуального осмотра на наличие утечек и повреждения внешних деталей. Если визуальный осмотр ничего не выявил, то приступаем к детальной проверке.

Измерение давления масла

Измерение проводится манометром, при этом температура масла должна быть не ниже 15°С. Помните, что чем ниже температура масла, тем выше будет давление. Происходит это по причине повышения вязкости масла. И, наоборот, на прогретом двигателе давление немного падает.

Номинальные значения для прогретого в режим двигателя:

- на холостых: 0.5 – 1.0 атм;

- на 3000 об/мин: 3.0 – 3.5 атм;

- на 5000 об/мин: 5.0 – 6.0 атм.

Пониженное давление в системе является следствием нижеописанных неисправностей:

- Низкая производительность масляного насоса, вызванная износом деталей или нарушением работы редукционного клапана, предназначенного для ограничения максимального давления (обычно 6-6.5 атм). Если клапан срабатывает при меньшем давлении, то при повышении оборотов двигателя давление практически не поднимается. Это может происходить при поломке тарированной пружины клапана или нарушения запорных функций из-за неплотного прилегания к седлу;

Перегрев двигателя или использование масла очень низкой вязкости, не предусмотренного конструкцией;

Наличие стуков в двигателе сразу после запуска часто связано с поломкой или потерей герметичности антидренажного клапана. Он предназначен для предотвращения стекания масла в картер при остановленном двигателе и расположен внутри масляного фильтра.

Высокое давление является довольно редким явлением и, как правило, связано с использованием очень густого масла или заклиниванием редукционного клапана в закрытом положении.

Если давление находится в допустимых пределах, а контрольная лампа постоянно горит, то это может быть проблемой датчика давления или электрической проводки двигателя.

Проверка датчика давления

Датчик является обязательным компонентом системы смазки любого двигателя. Несмотря на простую конструкцию, его значение нельзя недооценивать. Особую опасность представляет неисправный датчик при аварийной потере масла — водитель попросту может ее не заметить.

Существует два основных типа датчиков давления:

Потенциометры представляют собой устройство, где в зависимости от давления масла изменяется сопротивление, а точнее, напряжение в цепи. При использовании таких датчиков индикация на панели приборов преимущественно выполнена в виде шкалы со стрелкой, указывающей давление.

Контакторы настроены на определенное значение и срабатывают при давлении ниже этого порога. В этом случае индикация представляет собой контрольную лампу, которая загорается при значениях ниже нормы. Такие устройства еще называют датчиками аварийного давления.

Главный недостаток контакторов в том, что они срабатывают при значении ниже 0.5 — 1 атм, а при отдельных неисправностях давление на высоких оборотах может быть выше этих значений, но недостаточно для полноценной смазки деталей. В итоге получается масляное голодание.

Самые распространенные неисправности датчиков связаны с электрической частью. В датчиках контакторного типа возможна поломка или просадка тарированной пружины, настроенной на определенное давление. В этом случае срабатывание датчика будет происходить при значениях ниже допустимого. Датчики потенциометрического типа могут давать неправильные данные сопротивления (напряжения) блоку ЭБУ двигателя. В любом из этих случаев прибор нуждается в замене, так как ремонту они обычно не подлежат вследствие неразборной конструкции.

Проверка датчика потенциометрического типа выполняется без демонтажа путем измерения сопротивления на его контактах. Полученные результаты сравниваются с номинальными значениями.

Для проверки контакторного датчика потребуется снять его с двигателя. Внутри рабочего отверстия для масла имеется подпружиненная пластина. Если нажать на нее, имитируя давление в системе, то происходит размыкание контактов. Проверяется это с помощью мультиметра или лампочки. При нажатии на пластину лампочка должна погаснуть. Если разъем датчика имеет только один провод, то вторым является его корпус. Неисправный датчик подлежит замене.