- Диагностика и ремонт головок блоков цилиндров

- Проверка гбц на плоскость в домашних условиях. Диагностика ГБЦ — проверяем на микротрещины

- Как проверить плоскость головки блока цилиндров.

- Признаки наличия трещин

- Масляная система

- Впускной канал

- Канал выпуска

- Камера сгорания

- Как проверить головку блока цилиндров на ваз 2114 — Ремонт 2114

- Проверка головки блока цилиндров

- Как проверить головку блока цилиндров после шлифовки?

- Ремонт повреждений своими руками

- В каких случаях нужна замена?

- Подготовка головки для сварки

- Сварка головки блока цилиндров

- Альтернативные методы

- Эпоксидная паста

- Эпоксидная паста и заплатка из стеклоткани

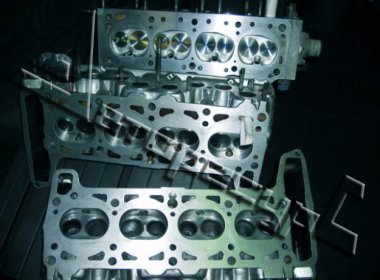

Диагностика и ремонт головок блоков цилиндров

Износ блока в основном происходит в верхней части цилиндра. Факторы, которые влияют на поломку блока, различны. Чаще это бывает перегрев двигателя по причине утечки охлаждающей жидкости. А это, в свою очередь, происходит из-за неправильной затяжки болтов, а проблема работы термостата или вентилятора, применение выжатой прокладки приведут к деформации проволочных плоскостей блока и головки. Это станет причиной прогаров и возникновению трещин в поршнях, а также камер сгорания. Помимо всего прочего, происходит износ подшипников на распределительном вале.

Подготовка к техническому осмотру

Очень важно проводить тщательную подгонку клапанов и фасок к седлам, потому что даже при нормальной нагрузке происходит деформация, а отсюда несоосность направляющих седел и втулок.

Быстрый износ всех деталей блока головки может наступить, если масло в головку подается недостаточно или в картере низкий уровень его, или масло густое, особенно зимой.

Негерметичность соединения поверхностей головки и блока приводит к перегреву двигателя машины, потому что охлаждающая жидкость улетучивается, появляется белый выхлоп.

Об утечке тосола в цилиндры по причине прогара прокладки явно говорит отсутствие капель. Чтобы выявить место прогара, достаточно подать сжатый воздух в каждый цилиндр по очереди. Подача делается через отверстие для свечи, клапана при этом должны быть закрыты. Пузырьки воздуха в этом случае будут как индикатор или же увеличится давление в распределительном бачке, который относится к системе охлаждения. Проходящий воздух через цилиндры указывает на наличие повреждения перемычки прокладки между этими цилиндрами.

Материалы для технического осмотра

В процессе работы, допустим, замечено, что охлаждающая жидкость попала в масло. В этом случае рекомендуется обязательно проверить головку цилиндра на наличие трещин. Отсутствие нагара на стенках камеры сгорания говорит о наличии сквозных микротрещин. В этом случае головку цилиндра в обязательном порядке необходимо испытать на герметичность сжатым воздухом или провести опрессовку водой.

С помощью поверочной металлической рейки и определенного набора щупов осуществляется обследование привалочной плоскости головки блока цилиндра. Для каждого автомобиля существуют свои размеры.

Негерметичность соединения головки с блоком цилиндра в том месте, где головка соприкасается с окантовкой прокладки, приводит к возникновению коррозии, заусенец, забоин и других различных повреждений поверхности головки. Чтобы устранить некоторые дефекты, применяется шабер, а с помощью аргонно–дуговой сварки устраняются углубления путем наплавки металла и последующей фрезеровкой плоскости.

Какие бывают неполадки

Когда у машины довольно большой пробег, то происходит износ седел, фасок тарелок, действующих поверхностей толкателей, кулачков, направляющих втулок клапанов, подшипников распределительного вала, регулировочных рычагов и болтов, а так же шайб плюс стержней и торцов клапанов. О неисправности многих этих деталей может свидетельствовать возникновение шума из-под крышки головки. В этом случае обязательно проводится дефектовка, осуществляется проверка зазоров и размеров втулок и клапанов. Клапана, с помощью железной щетки очищаются от нагара. Во время осмотра и проверки можно обнаружить износ седел, кулачков вала, рычагов. Обязательно проверяется отсутствие деформации стержней клапанов с помощью специального оборудования, а также нужно убедиться, что не присутствуют трещины на головке клапана.

Если обнаруживается ступенька на месте соприкосновения стержня с маслоотражательным колпачком, то клапан в обязательном порядке необходимо заменить.

Чтобы учесть возможную овальность, нужно измерить с помощью микрометра диаметр стержня клапана. Измерение проводится в верхней, центральной и нижней его части.

Если немного поднять клапан за тарелку и покачать его в разных направлениях, то можно определить степень изнашивания стержней клапанов и направляющих втулок на головке. При различном замере люфта проводится или замена клапана или замена направляющей втулки клапана. Нормальным показателем люфта для впускных клапанов является 0,022-0,055 мм.

Технологически выполнить замену направляющих втулок клапанов очень сложно. Потому что сделать выпрессовку старых и запрессовку новых втулок практически невыполнимо, так как требуется геометрическое изменение узла седло–клапан–втулка, а также теряется качество посадки. Фрезеровка седла клапана позволяет исправить геометрию.

Процесс запрессовки чугунных втулок

Запрессовка чугунных втулок в алюминиевый корпус в заводских условиях происходит в первичном охлаждении их до температуры минус 196 градусов в жидком азоте и подогреве корпуса до температуры в 160-170 градусов, чтобы избежать возникновения микротрещин.

При обыкновенных ремонтных работах автосервиса нужно создать схожесть с заводскими условиями, где перед началом запрессовки втулки охлаждаются путем охлаждения в морозильной камере или с помощью сухого льда, а корпус прогревается до температуры соответствующей 160-170 градусов по Цельсию.

Втулки и гнезда в начале процесса запрессовки должны быть промеряны, натяг должен соответствовать норме. До упора стопорного кольца запрессовывается новая втулка с надетым на нее этим кольцом в плоскость головки блока цилиндра оправкой.

После того как проведена запрессовка, со стороны верхнего конца втулки ее внутреннее отверстие обрабатывается разверткой, для того чтобы обеспечить лучший зазор стержень клапана плюс направляющая втулка. После проведенной процедуры делается шлифовка фасок седла. Во время шлифовки фаски нужно снимать как можно меньшее количество металла. Это делается для того, чтобы в дальнейшем можно было осуществить ремонт седла.

После проведения процедуры шлифования делается притирка клапана седла до получения ровного, серебристо–матовой целостной окраски рабочих поверхностей фаски клапана и седла.

Диагностика и профилактика

Качество притертых клапанов и седла проверяется с помощью специального прибора, а также его можно проверить с помощью керосина. Проверка с помощью последнего проводится таким образом: керосин наливается во впускные и в выпускные плоскости головки блока цилиндра, где перед этим устанавливаются под клапаны пружины. Потом в течение трех минут проверяется утечка керосина.

После чего необходимо все вымыть и с помощью сжатого воздуха продуть камеры сгорания, а также перед сборкой обработать все детали от следов протирочной пасты.

На первый взгляд может, конечно, показаться, что капитальная ремонтная работа головки блока цилиндра — довольно трудоемкий и сложный процесс. Но имея в наличии необходимый инструмент и приспособления, а также понимая, что и в какой последовательности нужно делать, можно понять, что работа по исправлению неисправностей головки блока цилиндров несложная. Конечно, не все неисправности и дефекты можно устранить в рабочих условиях автосервиса, но некоторые из них можно качественно исправить и собственными силами.

Проверка гбц на плоскость в домашних условиях. Диагностика ГБЦ — проверяем на микротрещины

Как проверить плоскость головки блока цилиндров.

Ремонт головки цилиндров как вы понимаете это долгий нудный, требующий особой внимательности труд. Если думаете что это как два пальца обоссать, сильно ошибаетесь. Расскажу почему. Для начала головку нужно снять, на некоторых автомобилях проще снять двигатель целиком, нежели же снять только головку. Снятую головку необходимо тщательно отмыть соляркой или лучше бензином,а совсем хорошо было бы положить ее в ванну с каустической содой.

Далее визуальный осмотр и диагностика. Алюминиевые головки имеют такую особенность или свойство — после перегрева плоскость головки цилиндров немного искривляется, после чего прокладка ГБЦ (головки блока цилиндров) начинает в небольших или больших количествах пропускать масло и воду. Масло и охлаждающая жидкость могут просачиваться как наружу (в результате двигатель становится грязным и всем своим видом показывает что нуждается в ремонте), так и во внутрь двигателя, где охлаждающая жидкость будет попадать в поддон картера и смешиваться с моторным маслом, превращаясь в моторный яд, который ушатает двигатель вашей машины очень быстро.

Необходимо проверить плоскость, у меня для этого есть специальная линейка идеально плоская, изготовленная на заводе сверхточных приборов специально для измерения неровностей плоских поверхностей. Чем может замерить плоскость ГБЦ человек у которого нет такого прибора я даже незнаю… Но если все же найдете что либо подходящее с идеально ровной поверхностью, то делаете следующее: 1. Отчищаете плоскость головки от нагара, накипи и остатков старой прокладки ГБЦ. 2. На очищенную плоскость ГБЦ ставите ваш «измерительный прибор» вдоль длины головки и смотрите зазор между прибором и плоскостью ГБЦ, двигаете прибор по всей плоскости, ставите по диагонали и снова высматриваете зазор. Если зазора нет, то плоскость ГБЦ в порядке; если есть зазор 0.5-1мм, то головку лучше торцануть или если позволяют финансы поставить новую. если зазор больше 2мм, то головку нужно реставрировать, то есть торцевать обязательно. При торцевании ГБЦ снимается искривленный слой плоскости, после чего ГБЦ можно снова использовать. P.S. Водитель, который проверяет масло в моторе хотя бы раз в неделю, увидев, что масла стало в два раза больше, а радиатор полупустой просто дольет в радиатор еще тосола и поедет дальше, через несколько дней попадет на ремонт и запчасти.

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как проверить головку блока цилиндров на ваз 2114 — Ремонт 2114

Для выполнения работы по проверке головки блока цилиндров вам потребуются:

- набор плоских щупов

- специальный шаблон или широкая слесарная линейка

- Снимаем головку блока цилиндров

- Очищаем головку блока от грязи и нагара, отмываем ее от масляных отложений, металлической щеткой удаляем нагар со стенок камер сгорания.

- Внимательно осматриваем головку блока цилиндров. На ней не должно быть трещин. На рабочих поверхностях опор распределительных валов и стенках посадочных отверстий толкателей не должно быть задиров и следов наволакивания металла. Направляющие и седла клапанов должны плотно сидеть в теле головки, без следов их смещения при работе ГРМ. Клапаны и их седла не должны иметь трещин и следов прогорания.

- Проверяем плоскостность головки. Работу проводим в два этапа. Для этого необходим специальный шаблон, но если его нет, то проверить нижнюю привал очную плоскость головки с достаточной степенью точности можно и при помощи широкой слесарной линейки. Прикладываем линейку по диагонали, ребром к плоскости головки. Убеждаемся в отсутствии зазора между ребром линейки и плоскостью головки. Зазор может наблюдаться как в средней части плоскости, так и по ее краям. Замер зазора проводим по обеим диагоналям набором плоских щупов.

Максимально допустимый зазор – 0,1 мм. Если зазор больше допустимого, головка подлежит фрезерованию привалочной плоскости или замене. - Проверяем герметичность головки блока. Для этого на торцевой поверхности головки заглушаем окно подачи охлаждающей жидкости к термостату (можно установить патрубок термостата, подложив под нее прокладку, вырезанную из листовой резины). Переворачиваем головку и заполняем ее внутренние полости для охлаждающей жидкости керосином.

- Убеждаемся в отсутствии утечки керосина из головки блока.

В случае обнаружения утечки, а также при обнаружении раковин на привалочной плоскости, можно попытаться отремонтировать головку блока с помощью холодной сварки или заменить ее.

Проверка головки блока цилиндров

Рис. 2.121. Удаление нагара со стенок камер сгорания Удалите весь нагар со стенок камер сгорания (рис. 2.121).

Для удаления нагара не используйте инструмент с острыми краями. При удалении нагара следите за тем, чтобы не оставить на поверхности металла царапин и задиров. То же самое относится к клапанам и седлам клапанов. Рис. 2.122. Проверка уплотняемой поверхности головки блока цилиндров от плоскости Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных каналах, камерах сгорания и на поверхности головки. Используя поверочную линейку и щуп, проверьте плоскостность поверхности разъема головки с блоком цилиндров в общей сложности в 6 местах. Если деформация превышает предельное значение, поправьте уплотняемую поверхность пластиной и наждачной бумагой примерно №400 (Водостойкая наждачная бумага с карбидом кремния): Оберните пластину наждачной бумагой и прошлифуйте уплотняемую поверхность, чтобы убрать выступающие места. Если после этого результаты измерения не соответствуют норме (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость разъема головки и блока цилиндров часто является следствием деформации уплотняемых поверхностей: такая утечка приводит к снижению мощности двигателя (рис. 2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм.

Рис. 2.123. Проверка деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров Деформация посадочных поверхностей коллекторов: Проверьте посадочные поверхности коллекторов на головке блока цилиндров, используя поверочную линейку и щуп, чтобы определить, возможна ли правка поверхностей или необходимо заменить головку блока цилиндров (рис. 2.123). Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.

carmanz.comКак проверить головку блока цилиндров после шлифовки?

Проверить головку блока цилиндров в принципе и не так уж и сложно.

Очистить ГБЦ от грязи, масла, стружки. Внимательно осмотреть со всех сторон головку на предмет того, чтобы не было раковин и трещин.

В специализированных мастерских плоскость головки блока проверяют специальным шаблоном.

В домашних условиях когда этого шаблона нет, можно проверить плоскостность металлической широкой длинной линейкой. Её надо прикладывать к плоскости головки ребром, на рисунке показано в каких местах делать прикладывания

И проверять зазоры щупом. Зазор проверяется по всему периметру В идеале — зазоров быть не должно. Но если зазор имеется не более 0,01 мм, то это допускается.

Подчеркну и выделю: новая или шлифованная головка блока цилиндров, зазор именно НЕ БОЛЕЕ 0,01 мм.

Потому как при оставленных зазорах в 0,1мм (в некоторых инструкциях по ремонту допущена именно эта опечатка) будет большая вероятность пробития прокладки головки блока. А это снова разбор и ремонт ГБЦ, а то и всего двигателя, вплоть до его замены.

Головку блока цилиндров надо также проверить на герметичность. Это можно сделать например залив керосин в полости охлаждения, заткнув отверстие подачи жидкости. Опрессовку делают ещё и сжатым воздухом примерно в 1,5 — 2 атмосферы, но это конечно нужен компрессор, ванна, то есть — определённые условия.

Когда головка проверена прошлифована, и снова проверена на плоскостность, на герметичность, тогда можно устанавливать клапана, предварительно притерев их, а после сборки, также проверить их на протекание керосином. Если керосин не протекает примерно в течении получаса, то это уже хорошо значит притёрты клапана.

Блок цилиндров ясное дело тоже не забыть почистить от нагара, промыть от грязи, прочистить и продуть все каналы. Помыть картер, приёмную сетку маслонасоса, убедиться в работоспособности самого маслонасоса. Ну и можно приступать к окончательной сборке мотора.

Ремонт повреждений своими руками

Появление дефектов на головке блока цилиндров двигателя — серьезная проблема. Но ее можно решить, если повреждения незначительные.

В каких случаях нужна замена?

Менять головку блока цилиндров необходимо в случае серьезных повреждений. Если трещины большие и их не удается ликвидировать, то ГБЦ подлежит замене. Но прежде чем сделать это, устройство можно попробовать отремонтировать.

Подготовка головки для сварки

Зачистка поверхности для ремонта ГБЦ силового агрегата

Перед выполнением сварки дефект надо разделять. Используя фрезерную машинку, металл на конструкции головки блока цилиндров высверливается по длине повреждения. В итоге должна получиться канавка, глубина которой составит 6-8 мм. Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Когда процесс подготовки будет завершен, ГБЦ силового агрегата подвергается нагреву до температуры около 230 градусов, но не более 250. В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки выполняется так:

- Подготавливается металлический кусок, соответствующий габаритам повреждения головки блока.

- Процедура сварки осуществляется с применением газовой установки. На руках у вас должны быть и присадочные материалы. Практика показывает, что лучший эффект дает аргонно-дуговая сварка. К конструкции устройства подключите массу. Надо обеспечить горение дуги между ГБЦ и электродом, здесь же подложите вырезанный металлический кусок, использующийся для заделки дефекта. Подробно процесс сварки головки блока силового агрегата путем сварки описан на видео (автор — канал Ютуб Ютубный).

После завершения процесса рабочая поверхность подлежит зачистке и опрессовке. При отсутствии повреждений на плоскости, которая будет прилегать к ГБЦ, надо произвести фрезеровку. Нужно добиться того, чтобы поверхность получилась максимально ровной.

Альтернативные методы

Есть альтернативные методы, позволяющие отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При использовании этого способа ГБЦ подлежит зачистке с обеих сторон. Для этого применяется металлическая щетка. В месте повреждений надо просверлить отверстия диаметром 3-4 мм. В них нарезается резьба. Заподлицо ввертываются заглушки, выполненные из меди либо алюминия. Повреждение подлежит обработке по всему периметру с помощью зубила либо абразивного круга. Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

- Вокруг повреждения выполняются насечки с применением зубила. Они делаются зубилом на расстоянии до 3 см, это позволит обеспечить шероховатость поверхности. Плоскость обезжиривается, для этого применяется топливо или ацетон.

- Подготавливается эпоксидная паста. С помощью шпателя нанесите первый слой вещества и сразу же второй, толщина каждого должна составить не меньше 2 мм.

После этого подождите сутки, не более 28 часов. За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

Сверление отверстий вокруг повреждения в головке блока

Эпоксидная паста и заплатка из стеклоткани

Толщина заплаты составляет 3 мм. Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.