Диагностирование и техническое обслуживание гидросистем

На функционирование гидросистем в первую очередь оказывают влияние присоединительная арматура, клапаны, уплотнительные устройства. Поэтому, прежде чем приступать к диагностированию основных агрегатов, нужно убедиться, есть ли масло в емкостях, нет ли перечисленных дефектов.

Во время технического обслуживания необходимо следить за плотностью соединений в системе, не допускать подтекания масла, своевременно доливать чистое, профильтрованное масло соответствующего сорта, промывать фильтры, сапуны, смазывать пальцы шарниров гидроцилиндров управления поворотом и другие сочленения, снабженные масленками.

Одной из тенденций развития СДМ является широкое использование объемного гидропривода. Однако усложнение гидросхем приводит к увеличению трудоемкости ТО и ТР, а неоправданные разборки элементов гидропривода снижают их ресурс. Диагностирование позволяет значительно сократить время поиска дефекта гидропривода и снизить трудозатраты при его ТО и ТР. Существующие методы диагностирования гидропривода по трудоемкости условно можно разделить на пять групп:

статопараметрический метод, наиболее трудоемкий, требующий отвода из гидросистемы потока рабочей жидкости;

методы амплитудно–фазовых и переходных характеристик и термодинамический, требующие установки в гидросистему датчиков, имеющих контакт с рабочей жидкостью;

спектральный анализ и индикация инородных примесей, т.е. методы, требующие отбора проб рабочей жидкости;

акустический, виброакустический, силовой и метод измерения скорости нарастания усилия на исполнительном элементе, т. е. методы, требующие установки датчиков, не имеющих контакта с рабочей жидкостью;

кинематический метод, наименее трудоемкий, не требующий установки специальных датчиков.

Статопараметрический метод основан на измерении параметров функционирования гидропривода: давления Р (МПа) и подачи рабочей жидкости Q (л/мин).

При диагностировании вычисляют объемный КПД насоса, равный отношению его фактической подачи (л/мин) к теоретической: ηо = Qф / Qт

На практике вместо QФ определяют Qном, – подачу при номинальной частоте вращения вала насоса nном и нагружении насоса до номинального давления Риом. Учитывая, что при малых давлениях утечками в гидроагрегатах можно пренебречь, вместоQт при частоте вращения nо определяют подачу QQ (при давлении Ро ≤ 0,05 Рном). При этом измерения должны проводиться при n= nном. Так как на СДМ, снабженных дизелями с центробежными регуляторами частоты вращения, это условие практически невыполнимо, для повышения точности измерений при вычислении ηоизменение частоты вращения корректируется: ηо = (Qном·n0)/(Qоnном). Нагружение, как правило, в этом случае устанавливается внешним дросселем. Статопараметрический метод широко используется на практике и позволяет точно определить состояние каждого элемента гидросистемы. Недостатком метода является необходимость рассоединения звеньев гидропривода, что приводит к потере и загрязнению рабочей жидкости.

Метод амплитудно–фазовых характеристик (метод пульсаций давления) основан на измерении колебаний давления в напорной магистрали насоса в установившемся режиме его работы и предназначен для оценки технического состояния качающих узлов аксиально–поршневых насосов по осциллограмме пульсации давления. Этот метод позволяет определить суммарный износ в кинематической цепи, обеспечивающей возвратно–поступательное движение поршней. Недостатком его является невозможность определения износа элементов, влияющих на внутренние перетечки.

Метод переходных характеристик (волновой метод) основан на анализе диаграмм изменения давления на участках гидросхемы после переходных режимов ее работы. Ударная волна, проходя по участку гидросхемы, несет информацию о всех гидравлических сопротивлениях (золотниках, клапанах, вмятинах, утечках). Сравнив полученную ударную диаграмму с эталонной, можно оценить изменения в гидросистеме. Данный метод обладает высокой информативностью, но сложна расшифровка диаграмм. Кроме того, во время проведения измерений необходимо исключать из схемы узлы, влияющие на гашение пульсаций.

Термодинамический метод позволяет путем измерения перепадов температур на входе и выходе элементов гидросхемы определять их полный КПД. Основывается он на превращении в тепло энергии, теряемой в элементах гидропривода. Метод эффективен в условиях эксплуатации, однако требует высокой точности измерения температуры, наличия сведений о теплофизических свойствах применяемой гидрожидкости либо использования сложных измерительных схем.

Метод спектрального анализа заключается в определении количества и вида продуктов износа элементов гидропривода в рабочей жидкости. Он позволяет обнаруживать износ на его ранней стадии, однако сложно локализовать продукты износа одной детали.

Метод индикации инородных примесей основан на определении количества продуктов износа деталей в гидрожидкости при помощи специальных магнитных пробок, а также количества воды и дизельного топлива посредством несложного химического анализа.

Акустический метод применяется для диагностирования внутренней негерметичности гидроагрегатов. Он основан на измерении в ультразвуковом диапазоне шума рабочей жидкости, перетекающей через поврежденные уплотнения. Предварительная тарировка позволяет определить утечки в гидрораспределителях, клапанах и других элементах гидросхемы. Достоинство – скорость измерений, недостаток – необходимость предварительной тарировки и наличие значительных помех от соседних агрегатов.

Виброакустический метод основан на анализе параметров вибрации объекта диагностирования. Применяется в основном для гидроагрегатов с явно выраженными циклическими рабочими процессами, например для аксиально–поршневых гидронасосов, основное достоинство – принципиальная возможность получения информации о любом элементе гидропривода без его разборки» недостаток – сложность выделения полезной информации.

Силовой метод основан на определении усилия, развиваемого исполнительным механизмом. Метод широко применяется при оценке общего состояния гидропривода строительных и дорожных машин в стационарных и полевых условиях. Достоинством его является возможность интегральной оценки состояния всего гидропривода исполнительного механизма, недостатком – невысока точность.

Метод измерения скорости нарастания усилия на исполнительном элементе является развитием силового метода для определен технического состояния гидросистем машин, в которых в качестве исполнительных элементов используются гидроцилиндры. Для измерения усилия применяются быстросъемные накладные датчики. Достоинством метода является возможность быстрого получения информации для оценки общего состояния гидропривода, однако он не может использоваться для диагностирования гидросхем с гидромотором.

Кинематический метод, являясь наименее трудоёмким, определяет общее техническое состояние гидропривода по скорости перемещения исполнительных элементов, нагруженных рабочим оборудованием. Он достаточно прост и не требует применения специального оборудования, однако имеет невысокую точность.

На основе наиболее распространенного статопараметрического метода разработаны переносные и стационарные средства диагностирования гидропривода.

Наиболее простым по конструкции переносным средством диагностирования гидропривода является устройство КИ–5473, предназначенное для проверки гидросистем сельскохозяйственных и дорожно–строительных машин с рабочим давлением до 10 МПа. Оно состоит из дросселя–расходомера, комплекта сменных переходников и шлангов, размещенных в двух футлярах, и служит для проверки давления настройки предохранительных клапанов от 1,0 до 15 МПа и расхода рабочей жидкости в пределах от 10 до 90 л/мин. Дроссель–расходомер КИ–1097–1 (рис. 6.31) состоит из корпуса с входным и выходным штуцерами, рукоятки дросселя с лимбом и манометра. Действие прибора (рис. 6.32,а) основано на контроле положения лимба дросселя, при котором измеряемый поток рабочей жидкости Q создает давление Р = 10 МПа. Шкала лимба проградуирована в единицах расхода рабочей жидкости с вязкостью (48. 80) 10 –6 м 2 /с при температуре (50 ± 5) °С.

Подачу насоса определяют по схеме, приведенной на рис. 6.32, б. Для чего сначала полностью отрывают проходное сечение дросселя, вход прибора подключают к напорной магистрали, а выход соединяют с баком. Затем плавно поворачивают рукоятку дросселя из положения «Открыто» в положение «Закрыто» до установки давления, равного 10 МПа. Расход определяют по лимбу дросселя.

При невозможности установки давления 10 МПа расход через прибор (л/мин) при давлении Р находят по формуле

Qр = 0,316·Qл

где Qл, – расход по лимбу прибора, л/мин;

Р– давление при проверке, МПа.

Рис. 6.31. Общий вид дросселя–расходомера КИ–1097–1: 1 – входной штуцер; 2 – манометр; 3 – выходной штуцер; 4 – поворотная рукоятка

Испытание насоса проводят при номинальной частоте вращения коленчатого вала ДВС. Если при этом подача насоса превышает верхний предел измерений прибора 90 л/мин, снижают частоту вращения и подачу насоса приводят к номинальной частоте вращения по формуле

где Qи – подача насоса при nи, л/мин;

nном, nи – соответственно номинальная и измеренная частота вращения коленчатого вала, об/мин.

Давление настройки предохранительного клапана определяется по схеме, приведенной на рис. 6.32, в. Дроссель–расходомер подключают к выходным штуцерам гидрораспределителя и поворотом рукоятки дросселя поднимают давление. При срабатывании предохранительного клапана рост давления прекращается. Утечки в гидрораспределителе определяют по схеме, показанной на рис. 6.32, д. Установив рукояткой дросселя давление 10 МПа, фиксируют расход жидкости через прибор. При исправном предохранительном клапане утечки в гидрораспределителе соответствуют разнице между подачей насоса и расходом жидкости через прибор, приведенными к номинальной частоте вращения. Так как цена деления лимба прибора составляет 5 л/мин, данная схема может применяться лишь при больших утечках.

Небольшие внутренние перетечки в гидроцилиндре измеряют по схеме, приведенной на рис. 6.32, г. Для чего поршень гидроцилиндра устанавливают в среднее положение, а на штуцер штоковой полости ставят заглушку. Рукояткой дросселя устанавливают давление 10 МПа и контролируют положение указателя, закрепленного на штоке гидроцилиндра.

При наличии внутренних перетечек давление в штоковой и бесштоковой полостях гидроцилиндра выравнивается и, так как площадь поршня в этих полостях различна, появляется сила, выталкивающая шток гидроцилиндра. Скорость выталкивания штока зависит от внутренних перетечек (л/мин) в гидроцилиндре, которые можно определить по формуле

Qгц=

где hi – выдвижение штока, см;

S – площадь поршня в штоковой полости гидроцилиндра, см 2 ;

t – время измерения выдвижения штока, мин (в зависимости от размеров и состояния гидроцилиндра t = 3. 10 мин).

Небольшие утечки в гидрораспределителе измеряют по схеме, показанной на рис. 6.32, д, в которой используются гидроцилиндр с определенными ранее внутренними перетечкамиQгц. Навернув на выходной и входной штуцеры гидрораспределителя заглушки, рукояткой дросселя устанавливают давление 10 МПа, после чего скорость движения штока будет зависеть от внутренних перетечек в гидроцилиндре и герметичности золотниковой пары в проверяемом гидрораспределителе.

Утечки в гидрораспределителе, л/мин,

Qгр =

где h1, h2– соответственно выдвижение штока при проверках герметичности гидроцилиндра и суммарной герметичности, см.

По этой схеме можно определять утечки и в других гидроагрегатах, например клапанах, гидрозамках, кранах.

Для диагностирования гидропривода СДМ с максимальным давлением до 32 МПа и расходом рабочей жидкости до 300 л/мин применяют специальные гидротестеры, представляющие собой компактный диагностический комплекс, состоящий из нагружающего устройства, датчиков и измерительных приборов.

На рис. 6.33 показан общий вид гидротестера ГТ–150, предназначенного для измерения расхода рабочей жидкости до 150 л/мин при давлении до 32 МПа.

Рис. 6.33. Общий вид гидротестера

Рис. 6.32. Схема дросселя–расходомера (а) и схемы его включения для определения

подачи насоса (б), давления настройки клапана (в), внутренних перетечек в гидроцилиндре (г)

и утечек в гидрораспределителе (д)

Принципиальная схема гидротестера приведена на рис. 6.34. В качестве нагружающего устройства в нем используется предохранительный клапан непрямого действия, позволяющий более точно, чем дроссель, поддерживать давление нагрузки. Давление измеряется манометром, снабженным дросселем для гашения пульсаций. Дополнительно может устанавливаться датчик пульсаций давления, позволяющий контролировать суммарный зазор поршень – шатун – вал в аксиально–поршневых насосах.

Рис. 6.34. Принципиальная схема гидротестера:

1,7 – соответственно входной и сливной штуцеры; 2 – датчик температуры;

Простейшие методы диагностики гидросистем машин

Гидроцилиндры >>

Гидрорули >>

Гидрорукава >>

Гидромоторы регулируемые >>

Гидронасосы регулируемые >>

Гидромоторы и гидронасосы нерегулируемые >>

Гидрораспределители >>

Насосные агрегаты и УНА >>

Клапан управления и аппараты управления >>

Гидроклапаны предохранительные прямого действия >>

Гидроклапаны обратно-предохранительные

Блоки обратно-предохранительных клапанов >>

Строительно-дорожные, коммунальные и другие машины, как правило, работают в тяжелых эксплуатационных условиях. При этом большинство отказов происходит из-за неисправности компонентов гидравлических систем. Выход из строя гидропривода машины требует быстрой «постановки диагноза» и немедленного принятия решений.

Предлагаемые в статье методы диагностики достаточно подробно и наглядно описывают процедуры поиска, определения и устранения неисправностей в гидросистеме и могут послужить практическим пособием для предприятий, эксплуатирующих технику с гидроприводом.

Техническое обслуживание гидросистем машин должно осуществляться высококвалифицированными специалистами с помощью высокоточных диагностических приборов, выводящих сведения о неполадках на компьютер. Последний должен указывать методы устранения неисправностей. Такой подход находит все более широкое применение.

Однако, даже если рядом нет грамотного специалиста, а из средств диагностирования имеются только простые приборы измерения, определить причины неисправности гидросистемы можно достаточно точно и быстро, используя логический метод их нахождения. При этом необходимо хорошо понимать основные принципы гидравлики и знать основы работы и устройства каждого элемента гидропривода.

| Как остановить машину? |

Если возникшая неисправность привела к потере функций машины, или (и) негативно сказывается на безопасности ее эксплуатации, или наносит вред окружающей среде (например, обрыв рукава высокого давления), то машину следует немедленно остановить.

Для обеспечения безопасности при остановке машины необходимо провести следующие мероприятия:

опустить все подвешенные рабочие органы машины или зафиксировать их механическим способом;

сбросить давление во всей гидросистеме;

разрядить все гидроаккумуляторы;

снять давление с преобразователей давления;

выключить электрическую управляющую систему;

отключить электрическое питание.

При этом следует учесть, что рабочие жидкости, используемые в гидроприводах, являются малосжимаемыми по сравнению с газом и при снижении давления расширяются незначительно. Однако в тех местах гидросистемы, где может находиться сжатый газ (из-за недостаточной деаэрации или при подключенном гидроаккумуляторе), уменьшать давление следует очень осторожно.

| Как подойти к поиску неисправности? |

Неисправности гидравлической системы можно разделить на два вида:

неисправности, не влияющие (безусловно, до определенного времени) на функционирование машины, — функциональная неполадка в гидросистеме (например, повышение утечки, температуры и т.п.);

неисправности, влияющие на функционирование машины, — функциональная неполадка в машине (например, снижение производительности).

Поиск разных видов неисправностей выполняется по разным алгоритмам.

Возможны случаи, когда одна и та же неисправность (например, насоса) может привести к функциональной неполадке и в машине (снизив производительность), и в гидросистеме (повысив уровень шума).

Опыт показал, что поиск неисправностей предпочтительно начинать с основных проблем и прорабатывать тестовые процедуры, учитывая такие признаки, как повышение температуры, шума, утечки и т.п., в качестве «путеводных нитей».

При этом решающее значение имеет здравый смысл, так как определенные симптомы могут непосредственно указать на проблемную область. Струя масла, вытекающая из-под уплотнения гидроцилиндра, указывает, где находится проблемная область.

Однако некоторые симптомы являются не столь очевидными. Если в каком-либо узле имеет место утечка потока при переходе от высокого давления к низкому, то в нем происходит локальное выделение тепла, что не всегда удается сразу же обнаружить.

С чего бы вы ни начинали поиск, на определенные вопросы необходимо получить ответ до того, как начнете действовать. Если имеется сообщение о какой-либо проблеме, то необходимо собрать как можно больше фактической информации. Возможно, эта проблема уже имела место и зафиксирована в эксплуатационных документах. В этом случае можно сэкономить много времени. Следует проверить, не проводились ли в системе незадолго до возникновения неисправности какие-либо работы по техническому обслуживанию или настройке. Следует определить точную природу неисправности: возникла она внезапно или развивалась постепенно, в течение продолжительного времени, на работу каких частей машины она влияет.

| Как определить простейшие неисправности? |

Определить неисправности можно двумя способами:

с помощью органов чувств;

с помощью приборов и инструментов.

Простейшие неисправности гидравлической системы можно определить с помощью органов чувств — увидев, ощутив, услышав, — причем очень быстро. На практике многие проблемы решаются именно таким способом, без применения каких-либо инструментов.

— Разрушение уплотнительных элементов (манжет, колец)

— Низкий уровень рабочей жидкости в баке

— Недостаточная подача насоса

— Неправильная настройка предохранительного клапана

| Шум при работе насоса | Насос | — Кавитация во всасывающем трубопроводе — Несоосность валов насоса и приводной установки — Износ приводных редукторов и муфт |

| Шум и стук при работе клапанных аппаратов | Клапан | — Засорен клапан — Сломана пружина — Разрегулирован клапанный узел |

| Нагрев рабочей жидкости до температуры более 60 °С | На трубопроводах | — Низкий уровень рабочей жидкости в баке — Засорены фильтры — Засорен сапун |

| Нагрев насоса | На корпусе насоса и прилегающих к нему узлах | — Низкая подача и, как следствие, недостаточная скорость выполнения рабочих операций |

| Нагрев гидроцилиндров и гидромоторов | На корпусе гидроцилиндра, гидромотора и прилегающих к ним трубопроводах на расстоянии 10-20 см | — Неисправен гидроцилиндр (износ уплотнений, повреждение поршня) — Неисправен гидромотор (износ поршней и распределителя, выход из строя подшипников) |

| Нагрев гидрораспределителей | На корпусе гидрораспределителя и прилегающих к нему трубопроводах слива рабочей жидкости | — Неисправен гидрораспределитель (износ золотников, неисправность клапанов) |

Если с помощью органов чувств не удалось выявить неисправность, то необходимо использовать приборы: манометры, расходомеры и т.п.

| Как подойти к поиску более сложных неисправностей? |

Перед тем как начинать поиск неисправностей, нужно четко знать, какие параметры гидравлической системы необходимо измерить, чтобы получить информацию о месте нахождения неисправности, и с помощью каких специальных инструментов, приборов и оборудования это сделать.

Для нормального функционирования машины на ее рабочий орган должна быть передана определенная сила (крутящий момент) с определенной скоростью и в определенном направлении. Соответствие этих параметров заданным и должен обеспечить гидропривод, преобразующий гидравлическую энергию потока жидкости в механическую энергию выходного звена. Правильная работа рабочего органа зависит от параметров потока — расхода, давления и направления.

Следовательно, для проверки работы гидравлической системы необходимо проверить один или несколько из этих параметров. Для принятия решения о том, какие параметры надо проверить, необходимо получить полную информацию о неисправности.

Часто сообщение о неисправности в машине состоит из довольно неточной информации, например: «недостаточная мощность». Мощность зависит как от усилия на выходном звене, так и от его скорости, т.е. от двух параметров. В этом случае для принятия решения о том, какой параметр нужно проверить, следует задать более целенаправленные вопросы: привод работает слишком медленно или он не развивает требуемого усилия или крутящего момента?

После определения сути неисправности (недостаточная скорость или сила, неправильное направление движения рабочего органа) можно определить, отклонение какого параметра потока (расхода, давления, направления) от требуемого значения привело к этой неисправности.

Хотя процедура поиска неисправности основана на контроле расхода, давления и направления потока, имеются и другие параметры системы, которые можно измерить как с целью локализации неисправного узла, так и для определения причин его неисправности:

давление на входе в насос (вакуумметрическое) — для выяснения неисправностей во всасывающих линиях;

температура — обычно более высокая температура одного

из узлов системы (по сравнению с температурой остальных) является верным признаком того, что имеет место утечка;

шум — при систематических и рутинных проверках шум является хорошим индикатором состояния насоса;

уровень загрязнения — при неоднократном появлении отказов гидросистемы следует проверить загрязненность рабочей жидкости для определения причин неисправности.

Специальные приборы, инструменты и оборудование.

В гидравлической системе давление обычно измеряется манометром или вакуумметром, а расход — расходомером. Кроме этого, для специалиста по диагностике могут быть полезны и другие приборы и инструменты:

преобразователь давления и самописец — если точность измерения давления должна быть выше точности, которую обеспечивает манометр, а также если необходимо измерить давление при переходном процессе или при действии реактивных возмущений со стороны внешней нагрузки (преобразователь давления выдает переменное напряжение, зависящее от приложенного давления);

градуированный сосуд и секундомер — при измерении очень малых расходов, например утечек, с их помощью можно получить большую точность, чем при измерении расходомером;

температурный датчик или термометр — для измерения температуры в гидравлическом баке можно установить температурный датчик (часто его совмещают с индикатором уровня рабочей жидкости),

причем рекомендуется пользоваться датчиком, выдающим сигнал тревоги, как только температура рабочей жидкости становится слишком низкой или слишком высокой;

термопара — для измерения локальной температуры в системе;

измеритель шума — повышенный шум также является явным признаком неисправности системы, в особенности для насоса. При помощи измерителя шума всегда можно сравнить уровень шума «подозреваемого» насоса с уровнем шума нового насоса;

счетчик частиц — позволяет с высокой степенью достоверности определить уровень загрязненности рабочей жидкости.

| Поиск неисправности при функциональной неполадке в системе |

Следствием неисправности в гидросистеме могут быть повышенные температура, шум, вибрация или утечки, которые не оказывают критического влияния на функционирование машины (алгоритм 2).

Их можно ощутить, услышать или увидеть. Чтобы найти неисправность при предварительной проверке, следует воспользоваться алгоритмами 4-7.

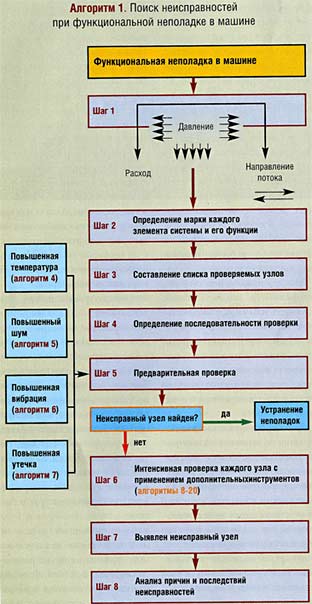

| Поиск неисправности при функциональной неполадке в машине |

| Шаг 1. Неправильная работа привода может иметь следующие причины: скорость исполнительного механизма не соответствует заданной; подача рабочей жидкости исполнительного механизма не соответствует заданной; отсутствие движения исполнительного механизма; движение в неправильном направлении или неконтролируемое движение исполнительного механизма; неправильная последовательность включения исполнительных механизмов; «ползучий» режим, (очень) медленная работа исполнительного механизма. |

| Шаг 2. По гидравлической схеме определяют марку каждого компонента системы и его функцию. | |

| Шаг 3. Составляют списки узлов, которые возможно, являются причиной нарушения функционирования машины. Например, недостаточная скорость исполнительного механизма привода может быть следствием недостаточного расхода жидкости, поступающей в гидроцилиндр, или ее давления. Следовательно, надо составить список всех узлов, которые влияют на эти параметры. | |

| Шаг 4. На основании определенного опыта диагностирования определяют приоритетный порядок проверки узлов. | |

| Шаг 5. Каждый узел, содержащийся в списке, подвергают предварительной проверке (алгоритм 3) в соответствии с очередностью. Проверка проводится по таким параметрам, как правильная установка, настройка, восприятие сигнала и т.д., с целью выявления ненормальных признаков (как, например, повышенные температура, шум, вибрация и т.п.) | |

| Шаг 6. Если в результате предварительной проверки узел, имеющий неисправность, не найден, то проводят более интенсивную проверку каждого узла с применением дополнительных инструментов, без снятия узла с машины. | |

| Шаг 7. Проверка с использованием дополнительных приборов должна помочь найти неисправный узел, после чего можно решить, следует его ремонтировать или заменить. | |

| Шаг 8. Перед повторным запуском машины необходимо проанализировать причины и последствия неисправности. Если неполадка вызвана загрязнением или повышением температуры гидравлической жидкости, то она может повториться. Соответственно, надо провести дальнейшие мероприятия по устранению неисправности. Если сломался насос, то его обломки могли попасть в систему. До подключения нового насоса гидроситему следует тщательно промыть. |

Подумайте над тем, что могло привести к повреждению,

а также о дальнейших последствиях этого повреждения