Диагностирование газораспределительного механизма

Газораспределительный механизм имеет две характерные неисправности — неплотное прилегание клапанов к гнездам и неполное открытие клапанов,

Неплотное прилегание клапанов к гнездам выявляется по следующим ‘признакам: уменьшение компрессии, периодические хлопки во впускном или выпускном трубопроводе, падение мощности двигателя. Причинами неплотного закрытия клапанов могут быть: отложение нагара на клапанах и гнездах; образование раковин на рабочих поверхностях (фасках) и коробление головки клапана; поломка клапанных пружин; заедание клапанов в направляющих втулках; отсутствие зазора между стержнем клапана и носком коромысла.

Неполное открытие клапанов характеризуется стуками в двигателе и падением мощности. Эта неисправность появляется в результате большого зазора между стержнем клапана и носком коромысла. К неисправностям газораспределительного- механизма следует отнести также износ шестерен распределительного вала, толкателей, направляющих втулок, увеличение продольного : смещения распределительного вала и износ втулок и осей коромысел.

Практика показывает, что на газораспределительные механизмы приходится порядка 25% отказов двигателя, а уже на устранение данных отказов и ремонт ГРМ уходит половина трудоёмкости обслуживания и ремонта. Для диагностики используют следующие параметры:

замеряют фазы газораспределения;

вымеряют тепловой зазор между клапаном и коромыслом;

вымеряют зазор между клапаном и седлом.

Метод измерения фаз газораспределения

Такая диагностика ГРМ, как проверка фаз газораспределения, производится на неработающем двигателе внутреннего сгорания посредством специального комплекта приборов, среди которых есть указатель, моментоскоп, шаблон-угломер и другие вспомогательные приспособления. Для того, чтобы зафиксировать момент открытия впускного клапана на первом цилиндре, следует покачивать вокруг собственной оси коромысло клапана, а затем повернуть коленчатый вал двигателя до момента возникновения зазора между клапаном и коромыслом. Шаблон-угломер для замера искомого зазора устанавливается непосредственно на шкив коленчатого вала.

Измерение теплового зазора между клапаном и коромыслом

Тепловой зазор, образующийся между клапаном и коромыслом, вымеряют при помощи комплекта щупов или другого специального приспособления. Это набор из стальных пластин длиной в 100 мм, толщина которых должна варьироваться от 0,02 до 0,5 мм. Коленчатый вал двигателя поворачивают до положения верхней мертвой точки, на момент такта сжатия выбранного для проверки цилиндра. Именно благодаря щупам различной толщины, попеременно вставляемым в образовавшееся отверстие, и определяется зазор.

Этот способ не дает результата в диагностике газораспределительного механизма, когда износ поверхности торца штока и бойка коромысла неравномерен, а трудоемкость данного метода очень высокая. Повысить точность измерений разрешает специальный прибор, состоящий из корпуса и установленным в нем индикатором часового типа. Подпружиненная подвижная рамка имеет индивидуальное соединение с ножкой данного индикатора. Рамку закрепляют между коромыслом и тарелкой пружины клапана. В стартовый момент открытия клапана, во время поворота коленчатого вала, на шкале индикатора выставляют ноль. Определяет тепловой зазор дальнейшее показание индикатора, которое снимается во время поворота коленчатого вала.

Измерение зазора между клапаном и седлом

Зазор между клапаном и седлом оценивают по количеству сжатого воздуха, который станет вырываться через уплотнения плотно закрытых клапанов. Данная операция отлично объединяется с такой, как чистка форсунок. В тот момент, когда форсунки демонтированы, снимают валики коромысел и закрывают клапана всех цилиндров. Затем в камеру сгорания под давлением подают сжатый воздух. Попеременно на каждом из проверяемых клапанов на впускном трубопроводе воздухоочистителя устанавливают прибор, при помощи которого замеряет производимый расход воздуха. В том случае, если утечка воздуха из под какого либо клапана превышает допустимую, производится текущий ремонт ГБЦ.

Диагностика газораспределительного механизма двигателей

Газораспределительный механизм (сокращенно его называют не иначе как ГРМ) представляет собой устройство, обеспечивающее своевременную подачу топливовоздушной смеси в цилиндры ДВС и выпуск отработавших газов. Данные функции газораспределительного механизма реализуются в четырехтактных силовых агрегатах за счет открытия и закрытия впускных и выпускных клапанов, которые имеют привод от распределительного вала и специального кулачкового механизма.

Таким образом, основными элементами газораспределительного механизма являются клапаны, их привод и распределительный вал с его приводом. На современных автомобилях клапаны размещаются в головке блока цилиндров. Для того чтобы клапан удерживался в закрытом состоянии, используются пружины. В настоящее время наиболее широкое применение находят двигатели внутреннего сгорания с газораспределительными механизмами, работающими по четырехклапанной (на каждый цилиндр приходится по два впускных и выпускных клапана) и двухклапанной (один впускной и один выпускной клапан на цилиндр) схемам.

Диагностика неисправностей ГРМ

От коленвала на распределительный вал вращение может передаваться при помощи ременной, цепной либо шестеренной передачи. Проскальзывание либо обрыв цепи или ремня ГРМ может привести к удару поршней об открытые клапаны, что чревато выходом из строя двигателя. Именно поэтому каждый автовладелец должен уделять внимание состоянию механизма распределения топливной смеси, своевременно проводя диагностику его узлов и отдельных деталей.

Диагностика неисправностей ГРМ представляет собой непростую и очень ответственную процедуру. Согласно статистическим данным на этот механизм приходится порядка двадцати процентов всех отказов двигателя, а на устранение обнаруженных неполадок – около половины трудоемкости ремонтных работ и технического обслуживания. Игнорирование обязательной диагностики порой приводит к тому, что большое число двигателей поступает на преждевременный ремонт, имея недоиспользованный ресурс, либо с неполадками аварийного характера. Весьма распространены такие общие причины неполадок в работе ГРМ, как несоблюдение правил эксплуатации ДВС, включая заправку топливом с повышенным содержанием смол, применение некачественных, загрязненных масел, продолжительная работа мотора на высоких оборотах.

Нарушение теплового зазора, фаз газораспределения

Плохое прилегание клапанов

Внешние признаки неисправности ГРМ

Среди внешних признаков того, что газораспределительный механизм неисправен, можно отметить металлические стуки, нехарактерные для нормальной работы двигателя, снижение компрессии, появление хлопков в выпускном и впускном трубопроводах, а также уменьшение мощности силовой установки. Три последних варианта нередко имеют место при плохом прилегании клапанов к их седлам.

О нарушении теплового зазора, износе кулачков и подшипников распредвала мастеру-диагносту «говорит» снижение мощности и металлические стуки, раздающиеся в головке блока цилиндров при работе двигателя на небольших и средних оборотах. Причинами появления шумов со стороны привода распределительного вала и периодических выстрелов в глушитель, могут оказаться изнашивание и удлинение ремня (либо цепи), служащего приводом распредвала, а также износ зубчатого шкива. Падение уровня масла в картере вкупе с уменьшением мощности двигателя и появлением синего дыма отработавших газов нередко является свидетельством «неприятностей» с кривошипно-шатунным механизмом, истирания маслоотражающих колпачков, изнашивания направляющих втулок и стержней клапанов.

Металлические звонкие (их еще называют детонационными) стуки, характерные для периода разгона автомобиля, и работа мотора с перебоями — внешние признаки образования нагара на клапанах, использования некачественного бензина, неисправностей КШМ. Зависание клапанов, снижение уровня упругости, выход из строя клапанных пружин могут привести к непродолжительным провалам в работе холодного двигателя, уменьшению его мощности и перегреву.

Основные «симптомы» неплотной посадки клапанов – уменьшение компрессии в одном либо нескольких цилиндрах, «выстрелы» в выпускном и впускном трубопроводах, уменьшение экономичности, мощности работы силового агрегата. Все это наблюдается при возникновении нагара на рабочей фаске, гнезде клапана, короблении тарелки клапана, отсутствии зазора между толкателем и стержнем клапана. Для устранения нагара на рабочих поверхностях деталей их смачивают в керосине либо в специально подготовленном растворе с дальнейшим снятием шабером. На поверхностях есть небольшие царапины, задиры, раковины? Их придется притереть. При существенных повреждениях клапаны и гнезда подвергаются шлифовке либо заменяются на новые, исправные детали.

Причина неполного открытия клапана, как правило, заключается в увеличенном зазоре между толкателем (либо коромыслом) и стержнем клапана. Стуки в газораспределительном механизме могут быть признаками (помимо рассмотренных выше явлений) увеличения зазора между толкателем и стержнем клапана, изнашивания распределительных шестерен, направляющих и толкателей, осей и втулок коромысел, стержней клапанов, а также распорного кольца, что приводит к увеличению осевого смещения распредвала.

Вышедшие из строя, изношенные детали следует заменить на новые с дальнейшей регулировкой отдельных узлов и газораспределительного механизма полностью.

Диагностирование механизма газораспределения

Проверка неплотностей клапанов газораспределения проводится с использованием компрессорно-вакуумной установки ОР-13907 и индикатора расхода газов КИ-13671. В ресиверах установки создают давление 0,20. 0,25 МПа. Установив корпус индикатора расхода газов на выпускной трубе или на впускном трубопроводе воздухоочистителя, регулятором компрессорно-вакуумной установки устанавливают рабочее давление 0,20 МПа. Подавая сжатый воздух в проверяемый цилиндр под давлением 0,20 МПа, индикатором расхода газов определяют величину утечки воздуха через клапан аналогично проверке расхода картерных газов.

Правильность фаз газораспределения проверяют по углу начала открытия впускных клапанов первого и последнего цилиндров измерителем КИ-13902, состоящим из моментоскопа КИ-4941 (рисунок 7) с набором технологических пружин, шаблонов-угломеров, указателя и вспомогательных приспособлений. Каждый шаблон-угломер представляет собой стальную пластину, на которой нанесены деления в градусах поворота коленчатого вала. Ее прикладывают к цилиндрической поверхности шкива. Если неплотность хотя бы одного клапана превышает допустимое значение в таблице 6, головку цилиндров отправляют в ремонт.

Таблица 6 — Допустимые значения неплотности клапанов газораспределения

| Дизели | Утечка воздуха через клапан, не более, л/мин | ||||

| Впускной | Выпускной | ||||

| Д1 | Д2 | Д3 | Д1 | Д2 | Д3 |

| ЯМЗ-240Б, А-41 | |||||

| СМД-60, СМД-62, СМД-14, СМД-18 | |||||

| Д-240, Д-241, Д-65, Д-240Т, Д-242 | |||||

| Д-144 |

Фазы газораспределения контролируют в следующем порядке. Проверяют и при необходимости регулируют зазор между стержнем впускного клапана и бойком коромысла первого цилиндра. Покачивая коромысло впускного клапана, прокручивают коленчатый вал до выбора зазора между бойком коромысла и стержнем клапана. Это положение соответствует фактическому углу начала открытия впускного клапана. Закрепляют указатель около гладкой цилиндрической поверхности соответствующего шкива. На поверхность шкива против указателя наносят риску. Устанавливают поршень первого цилиндра в ВМТ, прокрутив коленчатый вал в направлении вращения. Напротив указателя на шкиве наносят вторую риску. Измеряют угол или длину дуги между рисками и сравнивают результат с нормативными значениями.

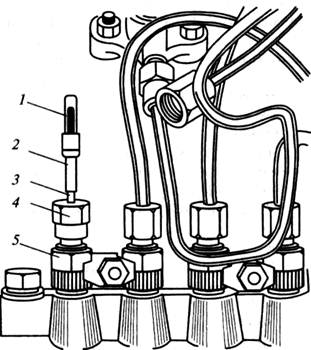

1 — стеклянная трубка; 2 — соединительная трубка; 3 — трубка высокого давления; 4 — накидная гайка; 5 — штуцер секции топливного насоса

Рисунок 7 — Установка моментоскопа КИ-4941

У дизелей Д-240, Д-241, Д-242 поршень первого цилиндра устанавливают в положение, соответствующее установочному углу опережения нагнетания топлива до ВМТ — 26°, Д-65 — 22°. Для этого медленно вращают коленчатый вал в направлении вращения до совпадения углубления в маховике с установочной шпилькой. Вторую риску наносят на расстоянии соответственно 26 и 22°, или 41,6 и 35,2 мм по дуге поверхности шкива водяного насоса от указателя по ходу.

При необходимости регулируют фазы газораспределения изменением зацепления шестерен распределения.

Зазоры клапанов газораспределения проверяют устройством КИ-9918 (рисунок 8). Устанавливают поршень первого цилиндра в ВМТ на такте сжатия, прокручивая коленчатый вал и наблюдая начало открытия впускного клапана первого цилиндра, после чего коленчатый вал прокручивают еще на один оборот.

Отжимным кулачком переводят подвижную каретку 3 устройства в нижнюю позицию. На корпусе устройства стопорным винтом закрепляют индикатор с натягом 0,2. 0,3 мм. Устанавливают устройство на тарелку пружины клапана и перемещают каретку в верхнюю позицию. Устройство должно быть зажато между тарелкой пружины клапана и коромыслом, а усики каретки прижаты к бойку коромысла. Нажимают пальцем на коромысло до упора бойка в торец штока клапана, устанавливают отметку «0» шкалы индикатора напротив стрелки и освобождают коромысло. Нажимают на коромысло до упора в штангу толкателя и сравнивают показания индикатора с данными таблицы 7. При несоответствии результата измерения значению зазора в таблице его регулируют.

1 — индикатор часового типа; 2 — корпус; 3 — подвижная каретка; 4 — коромысло

Рисунок 8 — Измерение зазора между стержнем клапана и бойком коромысла устройством КИ-9918

При отсутствии устройства КИ-9918 для проверки зазоров между клапанами и коромыслами применяют щупы, используя набор № 2 из 17 пластин.

Таблица 7 — Зазоры между клапанами и коромыслами у холодного дизеля