Диагностика двигателя по шумам и вибрациям

Причинами уменьшения мощности двигателя и его экономичности, могут служить износ поршней, колец и цилиндров. Для предупреждения неисправностей следует регулярно контролировать работу двигателя, и вовремя устранять возникшие неполадки. Как выполняется диагностика двигателя по шумам и вибрациям, расскажет эта статья.

Фонендоскоп поможет обнаружить причины стуков двигателя.

Например, критический зазор в коренных подшипниках выявляется по стуку внизу блока, в нижнем и верхнем положении поршневых пальцев стук слышен при большом зазоре в шатунных подшипниках.

Стук поршневого кольца, идущий из верхней половины цилиндра, и пропадающий при отключении зажигания, говорит об увеличенных зазорах между отверстиями в поршнях, или втулках головок шатунов, и пальцами.

Но, не у всех типов двигателей, возможно, достаточно точно, диагностировать неисправность по характерному стуку.

В передней части автомобильного двигателя находятся приводные ремни, и, именно там, обычно можно услышать «подозрительные» шумы.

О неисправной работе водяного насоса, распределительного вала, или генератора говорят жужжание или свист, иногда переходящие в визг.

В передней части двигателя стук возникает по ряду причин:

- износились подшипники генератора или водяного насоса,

- ослабли затяжки болтов крепления генератора,

- износились детали привода распределительного вала,

- ослабли крепления шкивов вентилятора или его кожуха, генератора или коленчатого вала,

- ослабли крепления крышки ремня ГРМ.

Недостаточный уровень масла, либо ослабление деталей крепежа двигателя можно определить по небольшим стукам в движке, которые становятся сильнее на поворотах. Об износе коренных вкладышей шатуна, или вкладышей нижней головки цилиндра, можно судить по ощутимому стуку не только на рабочих, но и на холостых оборотах.

Сильные вибрации и стук в работающем двигателе свидетельствует о необходимости замены коренных подшипников.

Если топливно-воздушная смесь сгорает в двигателе бесконтрольно, то слышен стук с металлическим оттенком в то время, когда автомобиль движется с ускорением, или при подъеме в гору.

Причин детонации в двигателе может быть несколько:

- низко-октановое топливо,

- неточная регулировка угла опережения зажигания,

- неисправный вакуум-корректор прерывателя-распределителя,

- свечи другого, неподходящего типа.

Если двигатель продолжает стучать после их устранения, то его необходимо ремонтировать.

Медленный рост давления масла, несоответствие его характеристик, и неподходящие масляные фильтры также могут вызывать стук в моторе.

Если в салоне присутствуют посторонние запахи, то значит, имеются неисправности в каких-либо системах автомобиля.

Если чувствуется запах паленой ткани, это указывает на нерасторопность водителя при работе педалью сцепления, или на то, что он забыл отпустить ручной тормоз.

Если пахнет кислотой, то, возможно, она подтекает из переполненного, или потрескавшегося аккумулятора.

Наиболее часто в салоне присутствует запах бензина.

В этом случае причин может быть несколько:

- течь в бензобаке или в топливной системе,

- потеряна крышка бензобака, или он переполнен,

- неисправен игольчатый клапан карбюратора.

Если пахнет маслом , то, может быть,

- испорчена прокладка клапанной крышки,

- отсутствует крышка масло-заливной горловины,

- засорена система вентиляции картера.

При сильном износе двигателя он начинает дымить, и возрастает расход масла.

Также, особого внимания заслуживает индикация лампочки давления масла на приборной панели водителя. Ее непрерывное горение сигнализирует о недостаточном количестве масла, или несоответствии его характеристик.

Причиной также может быть неисправность датчика давления масла, установленного на двигателе, к тому же, необходимо проверить исправность масляного насоса и коренных вкладышей.

Моргание на поворотах лампочки давления масла говорит о том, что провод датчика замыкает на массу, или свидетельствует о низком уровне масла.

Если неисправны подшипники генератора или водяного насоса, карбюратор или впускной коллектор подсасывают воздух, то слышится неприятный на слух визг, высота которого вместе с оборотами повышается. Его причиной может быть и то, что из-за зацепления с зубчатым венцом маховика не вышла шестерня стартера.

Свист возникает при подсосе воздуха между впускным коллектором и карбюратором. Для обнаружения неисправности используется мыльный раствор. Он кисточкой наносится на предполагаемую проблемную зону.

Если негерметична посадка шланга вакуумного насоса усилителя тормозов (при его наличии), или он поврежден, износилась ось дроссельного насоса, шланг вакуум-корректора зажигания, или неправильно установлен топливный фильтр, то в этом случае свист возникает в районе карбюратора.

При неисправности выхлопной системы автомобиля (прокладки выпускного коллектора, приемной трубы и др.) возникает «просечка» выхлопных газов. Для ее устранения иногда необходимо лишь подтянуть крепление приемной трубы.

Неисправности топливной системы, такие, как:

- снижение производительности и давления топливного насоса,

- проблемы с пробкой впускного шланга топливного бака,

- попадание воды в бензин, и замерзание ее в трубопроводах

приводят к перебоям в подаче топлива, и могут быть причиной полной остановки двигателя автомобиля.

Топливный насос лучше проверять прямо на двигателе, поскольку он является довольно сложным агрегатом. При проверке от карбюратора отсоединяют трубку и используют рычаг ручной подкачки, или проворачивают коленчатый вал. При этом должна выбрасываться полная струя бензина.

Вибродиагностика дефектов поршневых машин

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 |  |

К диагностируемым в процессе эксплуатации крупным агрегатам с узлами возвратно-поступательного действия следует отнести, прежде всего, поршневые компрессоры и двигатели внутреннего сгорания. В разделе настоящего обзора, посвященном общим вопросам вибродиагностики агрегатов с узлами вращения, отмечалось, что наличие в агрегате возвратно-поступательных узлов ограничивает те ее возможности, которые дает обнаружение по высокочастотной вибрации микроударов в узлах трения. Причина – рабочие ударные нагрузки в узлах возвратно-поступательного действия, маскирующие реакцию вибрации на микроудары. Следствие – переход на диагностирование по вибрации развитых дефектов с анализом формы сигналов путем осциллографирования составляющих сигнала вибрации, возбуждаемой цилиндропоршневой группой, клапанами и инжекторами.

Естественно, что некоторые из общих вибрационных признаков состояния вращающегося оборудования, получаемые при спектральном анализе вибрации, сохраняют свою эффективность и в диагностике агрегатов с возвратно-поступательными узлами.

Вибродиагностика поршневых машин с количеством цилиндров более одного, как правило, включает в себя решение трех задач разного уровня:

- диагностика неидентичности рабочих процессов в разных цилиндрах,

- диагностика дефектного узла,

- диагностика дефекта в конкретном узле.

Для решения первой задачи используется особенность функционирования многоцилиндровых машин, крутящий момент которых формируется из сдвинутых во времени импульсных моментов каждого цилиндра. Соответственно, при изменении величины момента одного из цилиндров относительно других, на коленчатый вал и корпус машины начинает действовать пульсирующий момент, увеличивающий ее тангенциальную (поворотную) вибрацию. При двухтактной работе цилиндра эта частота совпадает, а при четырехтактной она оказывается в два раза ниже частоты вращения коленчатого вала.

Цилиндры поршневых нагнетателей обычно работают по двухтактной схеме, и обнаружить рост тангенциальной вибрации на частоте вращения просто лишь при креплении нагнетателя к фундаменту на упругих опорах, когда радиальная и поворотная вибрация машин на частоте вращения хорошо разделяется. В двигателях внутреннего сгорания чаще используется четырехтактная схема, при которой источником вибрации двигателя на половине частоты вращения, могут быть только нарушениях в работе одного из цилиндров. Поэтому эффективный мониторинг состояния двигателей сгорания и при упругом, и при жестком креплении двигателя реализуется простейшими виброанализаторами, способными измерять спектр вибрации и определять ее величину на частоте вращения коленчатого вала и на ее субгармонике (половине частоты вращения). Необходимо только количественно задать порог на уровень вибрации с частотой в половину оборотной или на ее отношение к уровню оборотной вибрации для конкретной частоты вращения двигателя. Порог опасности может составлять около 5% (по вибоускорению).

Решить вторую задачу – определения дефектного цилиндра можно путем сравнения широкополосных спектров вибрации цилиндров, измеряя их, например, в одних и тех же точках на крышках разных цилиндров. Если причина в работе клапанов — изменения в их работе можно обнаружить, сравнивая с эталоном по группе одинаковых машин широкополосные спектры вибрации опор вращения коленчатых валов. Контролировать состояние турбин высокого давления можно по широкополосным спектрам вибрации их опор вращения.

Первые две задачи – это задачи выявления дефектной машины и, предварительно, дефектного узла, необходимые для принятия решения о проведении работ по дефектации, а далее – по наладке или ремонту.

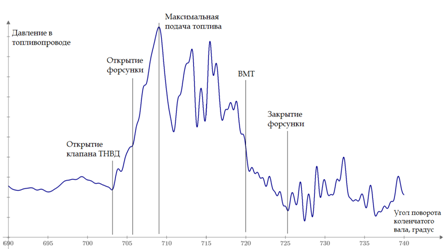

Диагностика, требуемая для наладки двигателей внутреннего сгорания – клапанов и топливной аппаратуры – более сложная и требует совместного анализа формы рабочих процессов и импульсной вибрации. Из рабочих процессов – это их индикаторная диаграмма, из вибрационных – импульсная вибрация крышек цилиндров и топливных трубок. Типичный сигнал импульсной вибрации с объемного датчика вибрации топливной трубки дизеля приведен на рис.15.12, на котором (в угловых координатах) показаны ключевые моменты функционирования топливной системы.

Рис.15.12 Объемные колебания топливопровода одного из цилиндров дизеля в угловых координатах вала.

Следующий и более сложный вопрос – диагностика износа механических элементов цилиндропоршневой группы — колец, подшипников коленчатого вала, кривошипно-шатунных узлов. В многоцилиндровых поршневых нагнетателях, где работа клапанов определяется давлением в цилиндре, интегральную оценку износа каждого цилиндра можно производить по временным задержкам срабатывания клапанов в разных цилиндрах. При этом дефектный клапан, если таковой есть, выделяется по форме импульсной вибрации, регистрируемой при его открывании и закрывании, а также по интервалу между моментами открытия и закрытия.

В дизеле клапанный механизм жестко связан с распределительными валами, угол срабатывания клапанов зависит от состояния (износа) собственно клапанов и распределительного вала и практически не зависит от износа подшипников коленчатого вала и шатунно-кривошипного механизма. Поэтому оценку их износа пытаются проводить по форме и сдвигу во времени ударного импульса, возникающего при реверсе поршня перед подачей топлива в цилиндр.

Вибродиагностика дефектов электромагнитной системы электрических машин

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 |  |

Диагностируемые в процессе эксплуатации силовые электрические машины по особенностям вибрационной диагностики можно делить на четыре основных типа – синхронные, асинхронные и индукторные машины переменного тока, а также коллекторные машины постоянного тока. Наиболее «чувствительной» к дефектам электромагнитной системы является вибрация индукторных машин. Кроме этого, электромагнитная вибрация электрической машины любого типа сильно зависит от отклонения питающего напряжения от расчетной формы, а самая сложная форма – на выходе статического преобразователя напряжения, особенно в вентильно-индукторном приводе. Отклонение питающего напряжения от расчетной формы существенно изменяет вибрацию электродвигателя любого типа, и вибродиагностика электродвигателя со статическим преобразователем питающего напряжения, тем более вентильно-индукторного, может дополняться диагностикой и по силовому току, и по питающему напряжению.

Вибрационная диагностика электромагнитной системы машины постоянного тока обычно сводится к диагностике щеточно-коллекторного узла, дефекты которого хорошо обнаруживаются как по вибрации, так и по току. Чаще всего в машинах постоянного тока по вибрации диагностируется якорь с подшипниками и соединительной муфтой, а диагностика щеточно-коллекторного узла проводится по току якоря, вместе с диагностикой тех дефектов нагружаемого механизма, которые приводят к появлению пульсирующих нагрузок на двигатель.

Вибрационная диагностика электромагнитной системы синхронных машин также имеет весьма ограниченные возможности из-за больших воздушных зазоров между ротором и статором и кратности частот основных составляющих вибрации частотам вращения ротора и питающего напряжения. Эксцентриситеты зазора заметно изменяют вибрацию, только если их относительная величина существенно выше 10%, но рост вибрации из-за изменений зазора может маскироваться составляющими вибрации механического происхождения, кратными частоте вращения ротора. Поэтому информативными составляющими вибрации для оценки состояния электромагнитной системы остаются лишь гармоники, кратные основной составляющей магнитного происхождения с двойной частотой силового тока и зубцовые гармоники статора синхронной машины, а в неявнополюсных машинах – еще и зубцовые гармоники ротора. Дополнительную информацию о состоянии электромагнитной системы синхронной машины может дать контроль спектральных составляющих силового тока и тока возбуждения. Однако существуют большие сложности в анализе флуктуирующих составляющих постоянного тока возбуждения при отсутствии щеточно-контактного узла, по доступному для измерений переменному току внешнего источника, на который нагружается размещенный на вращающемся роторе выпрямитель системы возбуждения.

Вибрационная диагностика электромагнитной системы индукционных машин существенно сложнее, но может быть и более эффективной. Причина этого – малые зазоры между ротором и статором, малейшие изменения которых даже из-за износа подшипников приводят к значительному изменению потребляемого тока и вибрации магнитного происхождения. В вентильно-индукторном, особенно многофазном, приводе спектральный состав питающего напряжения очень богат, а из-за скачкообразной формы зазора спектры тока и вибрации индукторной машины становятся еще сложнее даже при отсутствии дефектов в магнитной системе двигателя. Поэтому диагностику электромагнитной системы такого привода проще вести по напряжению и току в каждой фазе.

Из наиболее важных особенностей вибрационной диагностики вентильно-индукторного привода следует отметить необходимость внесения корректировок в диагностику подшипников двигателя. Дело в том, что корпус и ротор двигателя испытывают большие импульсные нагрузки при подаче импульсного напряжения на обмотку. Они направлены встречно и компенсируют друг друга и на роторе, и на статоре. Но если зазор несимметричен (при изготовлении или из-за износа подшипников), усиленные и часто превышающие силу тяжести ротора импульсные нагрузки могут действовать на подшипники, многократно ускоряя их износ, и поверхность подшипника становится «зубчатой». Такой дефект рекомендуется внести в список типовых дефектов подшипников вентильно-индукторных двигателей и периодически проводить его диагностику.

Иначе обстоит дело с вибрационной диагностикой асинхронного двигателя. Он питается синусоидальным напряжением, особенно от современного статического преобразователя напряжения с высокой частотой дискретизации тока, а механические и магнитные составляющие вибрации двигателя смещены друг от друга по частоте из-за скольжения ротора относительно вращающегося магнитного поля в зазоре. Естественно, что несимметрия напряжения по фазам и искажения формы питающего напряжения приводят к изменениям в спектре магнитных составляющих вибрации двигателя, но их можно учесть, контролируя спектр питающего напряжения. Помогает такому учету и то, что частота вибрации, возбуждаемой магнитным полем, в два раза больше частоты тока (направление магнитной силы не зависит от изменяющегося направления магнитного поля).

К основным дефектам электромагнитной системы асинхронного электродвигателя, обнаруживаемым по вибрации, можно отнести:

- динамический (вращающийся) эксцентриситет воздушного зазора,

- статический эксцентриситет воздушного зазора,

- электрические дефекты (обрывы в беличьей клетке, КЗ в активном железе) ротора,

- электрические дефекты (КЗ в обмотках и активном железе) статора

Из внешних дефектов (источников питания электродвигателей), обнаруживаемых по вибрации, можно выделить:

- несимметрия напряжения питания машин переменного тока,

- искажение формы напряжения машин и переменного, и постоянного тока.

Все указанные дефекты электромагнитной системы асинхронного электродвигателя доступны и для обнаружения по результатам совместных измерений питающего напряжения и силового тока.

Основные особенности вибродиагностики асинхронного двигателя определяются задачами совмещения диагностики электромагнитной системы и механической части, как электродвигателя, так и агрегата в целом. Если для диагностики механической части агрегата датчики вибрации устанавливаются на каждый подшипниковый узел, то электромагнитную систему допустимо диагностировать по вибрации. Если привод – регулируемый, диагностируется без использования датчика оборотов, нужен датчик тока для оценки частоты вращения агрегата и стабильности его режима работы, тогда диагностику электромагнитной части можно вести по току. Если подшипники асинхронного двигателя недоступны для установки датчика, контроль степени их износа также может проводиться опосредованно, по признакам роста статического и динамического зазора в спектре силового тока.

Динамический эксцентриситет зазора в асинхронных двигателях часто появляется после ремонта ротора с восстановлением посадочного места под подшипники из-за его несоосной проточки (шлифовки). Он приводит к росту вибрации электромагнитного происхождения на частоте вращения ротора, которая не может быть полностью компенсирована путем его балансировки на месте. Рост вибрации на частоте вращения не является признаком динамического эксцентриситета зазора – дефект лучше всего обнаруживать по модуляции основных составляющих вибрации магнитного происхождения частотой вращения ротора. Таких составляющих две – основная, с двойной частотой питающего напряжения (2f1=100Гц) и зубцовая первой кратности. Но наиболее мощной зубцовой гармоникой вибрации, по модуляции которой определяется величина дефекта, в зависимости от конструкции ротора и статора может быть одна из трех с частотами fz1 = zfвр и f z = f z1 + 2 f 1. Спектр вибрации асинхронного двигателя с динамическим эксцентриситетом воздушного зазора приведен ранее, на рис 15.1.

Статический эксцентриситет зазора в асинхронных двигателях чаще всего появляется при деформации корпуса из-за неправильного крепления двигателя к фундаментным конструкциям, выполненного без учета «мягкой лапы», или из-за значительного износа поверхностей трения в подшипниках. С ростом эксцентриситета растет вибрация на двойной частоте питающего напряжения (2f1=100Гц), при опасных дефектах может расти вибрация и на частот 4f1=200Гц. Одновременно растет число и уровень зубцовых гармоник первой кратности за счет появления дополнительных боковых гармоник, отличающихся на кратные частоты 2kf1

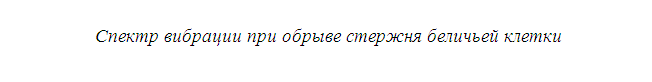

Электрические дефекты ротора приводят к появлению пульсирующих моментов, действующих на ротор и статор машины с двойной частотой скольжения в противоположных направлениях, приводящих к амплитудной и частотной модуляции основных составляющих вибрации, как это показано на рис 15.11. Аналогичный результат имеет место и в спектрах тока асинхронного двигателя

Рис. 15.11 Спектр вибрации при обрыве стержня беличьей клетки

Короткое замыкание в обмотках или активном железе статора двигателя приводит к локальному снижению магнитного поля, создаваемого одной из фазных обмоток, к такому же дефекту приводит и несимметрия напряжения питания. В результате в машине возникает магнитное поле обратной последовательности и пульсирующие моменты с частотой 2f1=100Гц, действующие в противоположных направлениях на ротор и статор. В агрегатах с асинхронными электродвигателями, упруго устанавливаемыми на фундамент, пульсирующие моменты возбуждают тангенциальные колебания корпуса, обнаруживаемые при измерениях вибрации по касательной к корпусу агрегата в точках, наиболее удаленных от оси вращения ротора, в которых тангенциальная вибрация на этой частоте существенно выше радиальной. А чтобы разделить два вида неисправностей (КЗ и несимметрию напряжения питания) соотношение тангенциальной и радиальной вибрации на частоте 2f1 контролируется на нескольких агрегатах, включенных в одну сеть питания.

Искажения формы напряжения питания трехфазного двигателя приводят к появлению пульсирующих моментов с частотами 6kf1, т.е. 300Гц, 600Гц, 900Гц и т.д. К такому же результату приводит и перегрузка двигателя, при которой магнитные цепи частично насыщаются и искажается не питающее напряжение, а магнитный поток в зазоре двигателя, который приобретает форму синуса с двухсторонним ограничением. Для разделения двух указанных дефектов также проводится контроль нескольких агрегатов с электроприводом, включенных в одну сеть питания.

Таким образом, для вибрационной диагностики асинхронного электродвигателя нужно контролировать вибрацию в двух точках на опорах вращения в радиальном направлении и, желательно, в удаленной от оси вращения точке двигателя в тангенциальном направлении.