Детали устройства строительных машин

Каждая строительная машина состоит из: рабочего оборудования, непосредственно выполняющего технологическую операцию; ходового оборудования для передвижения машины (у стационарных и переносных машин оно отсутствует); силового оборудования (двигателя или группы двигателей), приводящего в движение рабочее и ходовое (у самоходных машин) оборудование; передаточных механизмов (трансмиссии), связывающих рабочее и ходовое оборудование с силовым; системы управления для включения, выключения, реверсирования и изменения скоростей механизмов и рабочего органа машины; рамы (обычно стальной, сварной конструкции), несущей на себе все узлы и механизмы машины.

Основное силовое оборудование, применяемое в современных строительных машинах: электродвигатели постоянного и переменного тока с питанием от внешней силовой сети (стационарные, переносные и передвижные машины); двигатели внутреннего сгорания— карбюраторные и дизели (последние наиболее распространены), устанавливаемые преимущественно на передвижных (самоходных) строительных машинах (стреловые краны, погрузчики, экскаваторы и др.).

Электродвигатели отличаются удобством пуска и управления, простотой реверсирования, экономичностью и пригодностью для индивидуального привода отдельных механизмов машин. К преимуществам двигателей внутреннего сгорания относится их автономность от внешнего источника энергии.

Рекламные предложения на основе ваших интересов:

Дизельные двигатели являются основой комбинированного дизель-электрического привода, широко применяемого в самоходных строительных машинах (стреловых кранах, экскаваторах) с индивидуальным электрическим приводом каждого рабочего механизма (т. е. многомоторным приводом).

Электроэнергия для питания электродвигателей вырабатывается генератором тока„ установленным непосредственно на машине и получающим вращение от дизеля. Дизель-электрический привод не зависит от внешних силовых электросетей, упрощает кинематику машин (отсутствуют сложные механические трансмиссии, свойственные машинам с одномоторным приводом) и обеспечивает в широком диапазоне плавное бесступенчатое регулирование рабочих скоростей исполнительных механизмов.

От основного силового оборудования могут получать механическую энергию гидравлический и пневматический приводы рабочего и вспомогательного оборудования строительных машин.

Гидравлический привод используют главным образом для сообщения поступательного, возвратно-поступательного и вращательного движения исполнительным механизмам и рабочему органу машины, а также в системах управления машиной. Привод состоит из насоса (или насосов), системы распределения, бака с жидкостью, соединительных трубопроводов и гидравлических двигателей поступательного (силовые гидравлические цилиндры) и вращательного (гидромоторы) действия. В гидродвигателях давление рабочей жидкости, создаваемое гидронасосом, преобразуется в поступательное движение поршня со штоком или во вращательное движение ротора, связанных с рабочим органом.

Основными достоинствами гидравлического привода (по сравнению с механическим), определяющими его широкое применение в качестве силового оборудования строительных машин, являются: высокий КПД , экономичность, удобство управления и реверсирования, способность обеспечивать большие передаточные числа, бесступенчатое независимое регулирование в широком диапазоне скоростей исполнительных механизмов, простота преобразования вращательного движения в поступательное, предохранение двигателя и механизмов от перегрузок, компактность конструкции и надежность в работе.

Пневматический привод состоит в основном из тех же элементов, что и гидравлический, но приводится в действие энергией сжатого до 7 кгс/см2 (0,69 МПа) воздуха, вырабатываемого компрессорами. Низкий КПД пневматического привода (вследствие утечки воздуха и падения давления в системе) ограничивает его применение в качестве силового оборудования. Такой привод используют в паровоздушных молотах для забивки свай, в ручных пневмомашинах и в системах управления строительных машин для плавного включения механизмов в работу и их торможения.

Ходовое оборудование, применяемое в строительных машинах, делят на рельсовое, пневмоколесное и гусеничное.

Рельсовое оборудование имеет башенные, козловые и .мостовые краны, подвесные электротельферы, копры и т. д.

Пневмоколесное оборудование применяется для самоходных и прицепных строительных машин (стреловые краны, скреперы, грейдеры, погрузчики, одноковшовые строительные экскаваторы и т. п.), требующих значительной маневренности, мобильности и скорости перемещения при работе и транспортировании, а также частых перебросок своим ходом с одного объекта на другой при движении по любым дорогам. Проходимость таких машин в условиях бездорожья обеспечивается за счет применения шин сверхнизкого давления, равного 0,2—0,8 кгс/см2 (0,02—0,08 МПа).

Гусеничное оборудование (обычно двухгусеничное) характеризуется сравнительно небольшим удельным давлением на грунт и применяется для самоходных строительных машин, часто передвигающихся с малыми скоростями в условиях плохих дорог и полного бездорожья.

Погрузчики, стреловые краны и экскаваторы оснащаются нормальным гусеничным ходом для работы на уплотненных грунтах и уширенно-удлиненным гусеничным ходом для работы на слабых, переувлажненных и заболоченных грунтах. Многие самоходные строительные машины монтируют на базе серийных автомобилей, тракторов (колесных и гусеничных) и пневмоколесных тягачей.

Системы управления в строительных машинах могут быть: рычажные (механические) — при помощи системы рычагов, перемещаемых рукоятками и педалями; гидравлические (насосные и безнасосные), где рычаги заменены полностью или частично гидравлическими устройствами; пневматические, отличающиеся от гидравлических тем, что в них вместо жидкости применяется сжатый до 7 кгс/см2 (0,69 МПа) воздух; электрические — при помощи контроллеров, кнопок, магнитных станций — контакторов, тормозных электромагнитов и конечных выключателей; смешанные — пневмоэлектрические, электрогидравлические и т. д.

В состав каждой строительной машины входят: рама или станина (обычно сварная конструкция, реже клепаная или литая), рабочее оборудование, силовое оборудование, трансмиссия, обеспечивающая передачу энергии от силового оборудования к рабочему, механизмы управления, предназначаемые для включения или выключения отдельных агрегатов машины, ходовое оборудование (имеется только у передвижных машин).

Рамы строительных машин служат для крепления на них всех механизмов. Рамы стационарных машин, например камнедробилок, смесителей, имеют отверстия для крепления их на фундаментах. Крупные машины — экскаваторы и самоходные краны — имеют сложные рамы, состоящие из ходовых рам и поворотных платформ. Большинство современных строительных машин имеет стальные рамы сварной конструкции.

Рабочее рборудование строительных машин весьма разнообразно. Для самоходного крана — это стрела с грузовым канатом и крюковой обоймой; для экскаватора — это рукоять с ковшом или стрела с ковшом, для бульдозера — отвал с механизмом подъема и т. д. Общее требование, предъявляемое к рабочему оборудованию машин, — минимально возможные габаритные размеры при больших рабочих параметрах, обеспечивающих достижение максимальной производительности.

В качестве силового оборудования строительных машин широко применяются электродвигатели и двигатели внутреннего сгорания.

На современных строительных машинах трансмиссия (передача) энергии от силового оборудования к рабочим органам производится механическими, гидромеханическими и гидрообъемными передачами, пневмоприводами и электропроводными линиями.

Механические трансмиссии могут включать все виды передач: фрикционные, ременные, зубчатые, червячные и цепные.

В составе гидромеханических передач кроме механической трансмиссии имеется гидромуфта или гидротрансформатор, предохраняющие двигатель от перегрузки и обеспечивающие в ряде случаев регулирование скорости ведомого вала при постоянной скорости ведущего.

Гидрообъемные передачи включают гидронасос, создающий давление жидкости, передаваемое по трубопроводам к гидроцилиндру или к гидродвигателю, установленному непосредственно у рабочего органа.

При пневматическом приводе сжатый воздух от компрессора проходит по трубопроводам под давлением к исполнительным пневмоцилиндрам или ротационным двигателям, соединенным с рабочими органами машин.

Электрическая трансмиссия состоит из дизель-электрического привода, проводной сети и электродвигателей, встроенных в рабочий орган (например, барабан ленточного конвейера, ходовое колесо).

Самоходные и передвижные строительные машины могут быть смонтированы на автомобилях, тракторах, пневмоколес-ных тягачах или же иметь собственное ходовое оборудование: колесное, гусеничное, шагающее.

Колесный ход может быть рельсовым (башенные, козловые, мостовые краны) и безрельсовым. Последний выполняется на металлических (обрезиненных) и на пневматических колесах. Пневмоколесами оснащаются многие погрузчики, стреловые краны и универсальные экскаваторы. При этом увеличивается срок их службы и повышается сцепление колес с дорогой. Проходимость таких машин в условиях бездорожья обеспечивается применением шин сверхнизкого давления (0,5—0,8 кГ/см2).

Рельсовый ход обеспечивает хорошую работу механизма передвижения. Его недостатки — необходимость устройства подкрановых путей и невозможность изменять направление движения крана без их перекладки.

Гусеничное ходовое оборудование имеет большую площадь соприкосновения с грунтом, небольшое удельное давление на грунт и вследствие этого обеспечивает машине хорошую проходимость. Гусеницами оснащаются самоходные краны, погрузчики, экскаваторы. Для работы машин на слабых и сильно переувлажненных грунтах применяются уширенные гусеницы.

Еще более низкие удельные давления машины на грунт обеспечивает шагающее оборудование, которым оснащаются крупные экскаваторы.

В строительных машинах применяются следующие системы управления:

а) рычажно-механическая, включаемая в действие рычагом или педалью. Применяется при малом ходе исполнительного механизма и сравнительно небольших усилиях;

б) гидравлическая, выполненная по безнасосной схеме (при малом ходе исполнительного механизма и небольших передаваемых усилиях, например в тормозах) и по насосной схеме;

в) пневматическая, работающая на давлении до 7—8 ат и обеспечивающая более плавное включение, а также возможность автоматизации управления машиной;

г) электрическая, применяемая в машинах с электроприводом, более простая по исполнению и позволяющая легко осуществить автоматизацию;

д) смешанные: пневмоэлектрическая, электрогидравлическая и др., — обеспечивающие более четкую работу машин и переход на дистанционное и автоматическое управление ими.

Детали устройства строительных машин

Величина коэффициента ф зависит от гибкости стержня, способа закрепления его концов и материала стержня. Значения его приводятся в справочных таблицах.

Любая машина состоит из деталей. Деталь — это такая часть машины, которую изготавливают без сборочных операций. Группа деталей, объединенных общим назначением и работающих в комплексе, называется сборочной единицей. Некоторые детали можно встретить в любой машине (болт, гайка, шпонка). Другие же применяются только в одном или нескольких типах машин (ковш, крюк). Первые из них называют деталями общего назначения, вторые — специального назначения. В курсе деталей машин изучают детали и сборочные единицы общего назначения.

Детали общего назначения можно разделить на соединительные (болты, винты, гайки, заклепки и др.), детали вращательного движения (валы, оси, муфты, подшипники) и детали передач (ременных, фрикционных, зубчатых, червячных, цепных).

Рекламные предложения на основе ваших интересов:

Рис. 2.14. Продольный изгиб

Детали, входящие в машину, тем или иным способом соединены между собой. Соединения делят на разъемные и неразъемные.

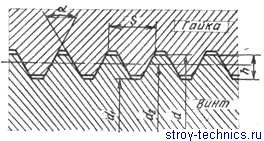

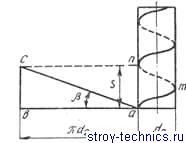

Разъемные соединения. К ним относятся резьбовые, шпоночные и шлицевые. Резьбовые соединения осуществляют с помощью болтов, винтов, шпилек и гаек. Основным элементом резьбовых соединений является резьба, располагаемая по винтовой линии на соединяющих деталях. Винтовая линия атп (рис. 3.1) образуется гипотенузой условного прямоугольного треугольника авс при навивании его на цилиндр. Расстояние между соседними точками винтовой линии, измеренное по образующей цилиндра, называется шагом резьбы. Он равен высоте прямоугольного треугольника. Если резьба образована одной винтовой линией, она называется однозаходной. Бывают также резьбы многозаходные, образованные двумя и более винтовыми линиями. В зависимости от направления вращения треугольника различают левую и правую резьбу. Наиболее распространена правая резьба.

Рис. 3.1. Схема образования резьбы

Рис. 3.2. Элементы резьбы

Резьбу изготавливают нарезкой вручную или на станках, накаткой, отливкой и другими способами. Основными элементами резьбы являются диаметр наружный d, средний d2 и внутренний d\, шаг S, угол профиля а, высота профиля h (рис. 3.2), угол подъема р (рис. 3.1) и число заходов.

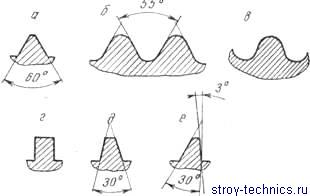

Линейные размеры резьбы измеряют в миллиметрах (метрическая резьба) и в дюймах (дюймовая резьба). По назначению резьбы делят на крепежные и ходовые. К крепежным относятся метрическая с треугольным профилем (рис. 3.3, а), являющаяся основной крепежной резьбой, трубная треугольная со скругленными вершинами и впадинами (рис. 3.3, б) и круглая (рис. 3.3, в). Ходовые резьбы, применяющиеся в винтовых механизмах, бывают прямоугольные (рис. 3.3, г), трапецеидальные (рис. 3.3, д) и упорные (рис. 3.3, е).

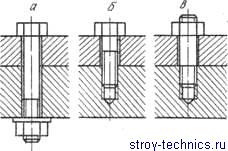

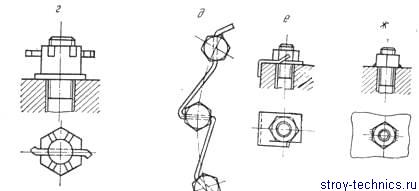

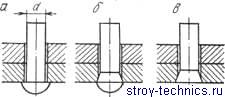

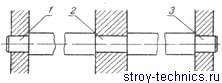

Крепежные резьбовые соединения бывают трех типов: болтовые, винтовые и соединения шпилькой.

Болты и винты — это стержни, имеющие на одном конце резьбу, а на другом конце головку. Болтовое соединение (рис. 3.4, а) осуществляют болтом и гайкой; применяется для соединения деталей небольшой толщины (головка болтов — шестигранная).

Винтовое соединение (рис. 3.4, б) выполняют винтом, ввинчиваемым в резьбовое отверстие одной из соединяемых деталей. Винты, в отличие от болтов, могут иметь как шестигранную, так и квадратную, полукруглую, цилиндрическую или потайную со шлицем головку. Соединение винтом используют в тех случаях, когда одна из деталей имеет значительную толщину, а также для соединения мелких металлических деталей.

Рис. 3.3. Профили резьб

Шпильки (рис. 3.4, в) — стержни с резьбой на обоих концах. Одним концом шпилька завертывается в деталь, а на другой ее конец устанавливается вторая Деталь и навинчивается гайка. Шпильки применяют там, где по конструктивным соображениям нельзя устанавливать болты, а применение винтов связано с опасностью разрушения резьбы, например при частой разборке и сборке соединения.

Для предохранения резьбовых соединений от самооткручивания разработаны следующие способы стопорения: – повышение трения между витками резьбы гайки и болта постановкой контргайки (рис. 3.5, а), пружинной шайбы (рис. 3.5, б) и стопорных винтов (рис. 3.5, в); – соединение гайки с болтом с помощью шплинта (рис. 3.5, г) или прошивкой проволокой группы болтов (рис. 3.5, д);

-соединение гайки с деталью специальными шайбами (рис. 3.5, е), планкой или приваркой (рис. 3.5, ж).

Рис. 3.4. Резьбовые соединения

Детали резьбовых соединений изготавливают из углеродистых сталей. Размеры их стандартизованы.

Расчет резьбовых соединений на прочность проводят, исходя из условий нагружения. Стержень болта (винта) рассчитывают на растяжение, на совместное растяжение и кручение и на срез.

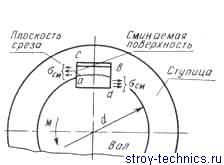

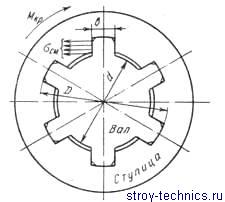

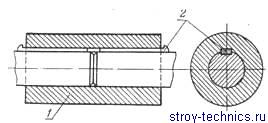

Шпоночные и шлицевые соединения применяют для закрепления деталей вращения (зубчатых колес, шкивов, звездочек) на осях и валах. Шпоночное соединение (рис. 3.6) осуществляют шпонкой, которую закладывают в совмещенные пазы вала и втулки. Шпонка не позволяет проворачиваться детали относительно вала и обеспечивает передачу вращающего момента.

Рис. 3.5. Способы стопоре- ния резьбовых соединений

Рис. 3.6. Шпоночное соединение

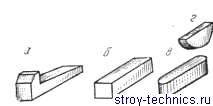

Рис. 3.7. Типы шпонок

В зависимости от формы шпонки бывают клиновые (рис. 3.7, а), призматические (наиболее распространены) (рис. 3.7, б, в) и сегментные (рис. 3.7, г). Сегментные шпонки применяют при небольших диаметрах вала (до 44 мм). Материал шпонок — конструкционная углеродистая сталь Ст. 6, Ст. 45, Ст. 50 или легированная сталь.

Призматические и сегментные шпонки стандартизованы. В зависимости от диаметра вала установлены размеры шпонок (ширина, высота, длина) и размеры пазов для них. Шпоночные соединения проверяют по напряжениям смятия (рис. 3.8).

Рис. 3.8. Расчетная схема шпоночного

Рис. 3.9. Шлицевое соединение

Рис. 3.10. Типы заклепок:

а – с полукруглой; б — с полупотайной; в — с потайной головкой

Шлицевые соединения — соединения, образованные наружными зубьями вала и внутренними зубьями отверстия ступицы (рис. 3.9). По форме профиля зубьев различают прямобочные, эвольвентные и треугольные соединения (размеры первых двух соединений стандартизованы).

Шлицевые соединения обладают рядом преимуществ перед шпоночными: детали лучше центрируются, прочность шлицевых валов значительно выше, шлицы являются лучшими направляющими при передвижении детали вдоль вала. Наиболее распространены прямобочные и эвольвентные соединения. Треугольные соединения применяют при неподвижных деталях и тонких ступицах. Шлицевые соединения проверяют на смятие рабочих граней шлицев (рис. 3.9).

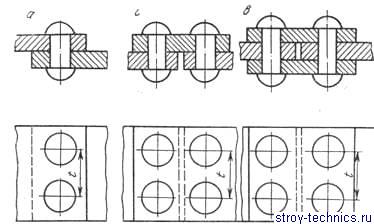

Неразъемные соединения. К ним относятся заклепочные и сварные. Заклепочные соединения выполняют с помощью заклепок, которые представляют собой круглый стержень с головкой на одном конце.

Заклепки бывают с полукруглой, потайной и полупотайной головками (рис. 3.10). Материал заклепок — малоуглеродистая сталь Ст. 2, Ст. 3, Ст. 10, Ст. 15, Ст. 20, медь, латунь, алюминиевые сплавы.

По назначению заклепочные швы делят на прочные, применяемые в конструкциях, где требуется прочность (перекрытия, колонны, балки), плотные — в конструкциях, обеспечивающих герметичность (баки, резервуары) и прочно-плотные (паровые котлы, газосборники). По конструкции они бывают внахлестку (рис. 3.11, а) и встык с одной (рис. 3.11, б) и двумя (рис. 3.11, в) накладками; по количеству рядов — однорядные и многорядные с параллельным и шахматным расположением заклепок в рядах. В процессе эксплуатации заклепочные соединения подвергаются срезу, смятию и изгибу.

Рис. 3.11. Типы заклепочных соединений

Рис. 3.12. Типы сварных соединений

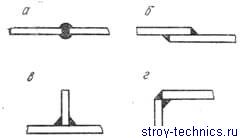

Сварные соединения находят широкое применение при изготовлении тяжелых металлоконструкций, в ремонтном деле, при единичном и мелкосерийном производстве вместо литья. Соединения сваркой имеют ряд неоспоримых преимуществ перед клепкой: менее трудоемкие, меньше расход металла, возможность получения равнопрочного шва и др.

По конструкции узлов сварные соединения делят на соединения встык (рис. 3.12, а), внахлестку (рис. 3.12, б), тавровые (рис. 3.12, в) и угловые (рис. 3.12, г). Сварные швы делят на стыковые (рис. 3.12, а) и ва- ликовые (рис. 3.12, б, в, г).

Осями и валами называют стержни различных сечений, предназначенные для размещения вращающихся деталей. Оси имеют прямолинейную форму и служат только для поддержания деталей. Они могут быть неподвижными и вращающимися.

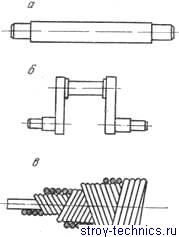

Валы всегда подвижны и, в отличие от осей, не только поддерживают детали, но и передают вращающий момент. Различают прямые (наиболее распространены) (рис. 3.13, а), коленчатые (рис. 3.13, б) и гибкие (рис. 3.13, в) валы. Коленчатые валы применяют в двигателях внутреннего сгорания, поршневых компрессорах, а гибкие используют там, где по условиям работы нельзя осуществить жесткую связь между рабочим органом и силовой установкой (глубинные вибраторы, механизированный инструмент и др.).

Валы и оси устанавливают на опорах (рис. 3.14). Участки, которыми они соприкасаются с опорами, называют цапфами, при этом концевые цапфы называют шипами, а промежуточные шейками. Цапфы, воспринимающие осевую нагрузку, называют пятой.

Рис. 3.14. Элементы вала:

1, 3 — шип; 2 —шейка.

Оси работают на изгиб и их рассчитывают на прочность по нормальным напряжениям изгиба, а валы — на совместное действие изгиба и кручения. Материал осей и валов — углеродистая сталь, а для тяжело нагруженных валов и осей — легированная сталь.

Гибкий вал представляет собой сердечник, на который послойно навита проволока (рис. 3.13, в). Направление навивки каждого последующего слоя противоположно направлению предыдущего слоя, а верхнего слоя — направлению вращения вала. Сверху вал покрыт броней, которая удерживает смазку, является опорой для вала и служит защитным кожухом.

Опоры осей и валов

Рис. 3.13. Типы валов.

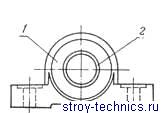

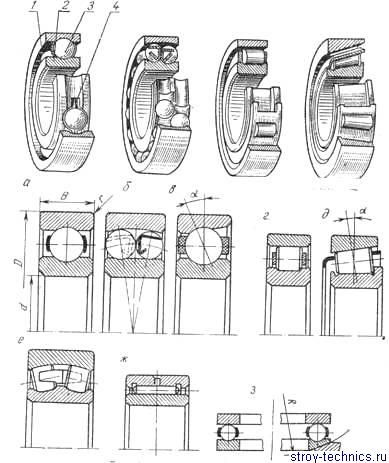

Валы и оси удерживаются на опорах, которые называют подшипниками и подпятниками. Назначение подшипников — воспринимать нагрузки, действующие на вал или ось и обеспечивать минимальную силу трения в паре. По роду трения они делятся на подшипники скольжения и подшипники качения. В зависимости от направления воспринимаемой нагрузки они бывают радиальные (радиальная нагрузка), упорные (осевая нагрузка) и радиально- упорные (радиальная и осевая нагрузка). Упорные подшипники называют подпятниками.

Рис. 3.16. Разъемный подшипник подшипник скольжения

Рис. 3.17. Подшипники качения: а —радиальные шариковые; б — самоустанавливающиеся шариковые- s —ра- диально-упорные шариковые; г —радиальные роликовые; д — радиально-упор- ные роликовые; е — самоустанавливающиеся роликовые; ж — игольчатые; з-

упорные.

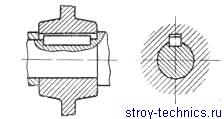

Подшипники скольжения поддерживают медленно вращающиеся оси и валы. Основным элементом подшипника является вкладыш, который устанавливается непосредственно в станине или раме или имеет самостоятельный корпус. Подшипники со специальным корпусом бывают неразъемные и разъемные. Неразъемный подшипник (рис. 3.15) образуют корпус и вкладыш.

Разъемный подшипник (рис. 3.16) состоит из корпуса, соединенного с помощью болтов с рамой машины, крышки и двух вкладышей, образующих разъемную втулку. Крышка болтами присоединена к корпусу. Болты также используются для регулирования зазора между валом и вкладышем. Отверстие в крышке служит для установки масленки. Материал вкладышей — антифрикционный чугун, бронза, латунь, текстолит и др.

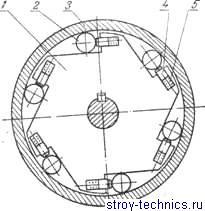

Подшипники качения (рис. 3.17) состоят из наружного и внутреннего колец и тел качения, удерживаемых на определенном расстоянии друг от друга сепаратором.

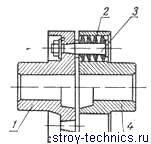

Рис. 3.18. Глухая втулочная муфта

Рис. 3.19. Втулочно-пальцевая муфта

В зависимости от формы тел качения подшипники делятся на шариковые и роликовые, а в зависимости от воспринимаемой нагрузки на радиальные, радиально-упорные и упорные. По нагрузочной способности подшипники разделяют на ряд серий: особо легкую, легкую, среднюю и тяжелую. Основными размерами подшипника является диаметр под цапфу, наружный диаметр и ширина(см. рис. 3.17).

Муфты и пружины

Муфтами в технике называют устройства, предназначенные для осевого соединения валов, а также для передачи вращающего момента деталям вращения, свободно сидящим на валу. Они подразделяются на неуправляемые (постоянные), управляемые (сцепные) и самоуправляемые.

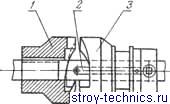

В группу неуправляемых муфт входят глухие, компенсирующие и упругие. Простейшей из глухих муфт является втулочная (рис. 3.18). Она состоит из втулки и соединительного элемента (штифт, шпонка, шлицы). Примером компенсирующих муфт может служить кулачковая муфта. Ее составляют две полумуфты, посаженные на шпонки и имеющие кулачки и впадины. Момент с одного вала на другой передается за счет зацепления кулачков полумуфт.

Рис. 3.20. Кулачковая управляемая муфта: 1,3 — полумуфты; 2 — шпонка.

Рис. 3.21. Пневмокамерная муфта

Рис. 3.22. Обгонная муфта:

1 — звездочка; 2 — ролик; 3 — обойма; 4 — шток; 5 — пружина

Из упругих муфт наиболее распространена втулочно-пальцевая типа МУВП (рис. 3.19). Она состоит из двух полумуфт.

В одной из них закреплены посредством конических расточек стальные пальцы, на которые установлены резиновые втулки. Благодаря наличию упругих элементов муфта смягчает толчки, возникающие во время работы.

Управляемые (сцепные) муфты позволяют соединять и разъединять валы, не останавливая двигателя. К ним относятся кулачковая (рис. 3.20), зубчатая и фрикционные. В первых двух движение передается за счет зацепления кулачков (зубьев) одной полумуфты за кулачки (зубья) второй полумуфты. В отличие от кулачковых и зубчатых неуправляемых в них одна полумуфта имеет возможность передвигаться вдоль вала, чем и обеспечивается включение или выключение муфты. Более широкое распространение получили фрикционные сцепные муфты. В них крутящий момент с одного вала на другой передается за счет сил трения при прижатии ведущего элемента муфты к ведомому.

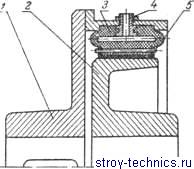

К фрикционным муфтам относятся ленточная, дисковая, конусная и пневмокамерная.

В строительных и дорожных машинах широко применяется фрикционная пневмокамерная муфта (рис. 3.21). Она состоит из полумуфт, резиновой камеры, к которой прикреплены колодки с накладками из фрикционного металла. Камера посредством штуцера соединяется с воздушной магистралью. При подаче воздуха в камеру объем ее увеличивается, в результате чего происходит прижатие колодок к ободу полумуфты.

Самоуправляемые муфты служат для автоматического разъединения и соединения валов. Они бывают предохранительные, центробежные и обгонные. Предохранительные муфты защищают механизмы машины от перегрузки. На рис. 3.22 показана обгонная муфта, передающая момент только в одном направлении. При вращении звездочки по часовой стрелке ролик под действием сил трения заклинивается в узкой части паза, что и обеспечивает передачу движения на обойму. При вращении звездочки против часовой стрелки ролик заходит в широкую часть паза, и движение не передается на внешнюю обойму.

Пружины являются упругими деталями машин, деформации которых используются с определенной целью: для обеспечения натяжения или нажатия в муфтах, тормозах, для смягчения толчков и ударов в механизмах (амортизаторах, рессорах, буферах) и др.

В строительных машинах наиболее распространены витые, цилиндрические и листовые пружины. По виду воспринимаемой нагрузки они бывают пружинами растяжения, сжатия, кручения, работающими на изгиб. Наиболее распространены витые цилиндрические пружины, работающие на растяжение или сжатие.

Пружины изготавливают из высокоуглеродистых и легированных сталей.