Виды изнашивания деталей машин

1. Основные понятия, термины и показатели изнашивания

Проектирование машин, удовлетворяющих высоким требованиям надежности, долговечности и безопасности эксплуатации, невозможно без решения задач, связанных с созданием условий и обеспечением режимов оптимального взаимодействия поверхностей пар трения, т. е. задач, стоящих перед трибологией и триботехникой.

Трибология – наука о трении и процессах, сопровождающих трение. Триботехника – наука о контактном взаимодействии тел при их относительном движении, охватывающая весь комплекс вопросов трения, изнашивания и смазывания машин. Основополагающие законы триботехники нашли практическое применение в области разработки, создания, эксплуатации и ремонта разнообразных объектов и технических средств.

Технологу трибология и триботехника дают возможность выбрать наиболее эффективные методы обработки и упрочнения материалов, а специалисту, занимающемуся эксплуатацией, – обеспечить надлежащий режим эксплуатации и обслуживания машин.

Трение возникает при относительном перемещении рабочих поверхностей деталей и сопровождается их изнашиванием.

Изнашивание – это процессы разрушения, отделения частиц материала с поверхности твердого тела и накопления остаточной деформации при трении. Изнашивание проявляется в постепенном изменении размеров и формы тела, а также в изменении взаимного расположения поверхностей детали. Оно приводит к ухудшению функциональных показателей работы машины и определяет ее долговечность. В результате изнашивания нарушается кинематическая точность механизмов, изменяется характер нагружения, появляются дополнительные нагрузки, вибрации и шумы. В основе изнашивания лежат следующие процессы.

1. Многократное механическое и термическое воздействие на поверхность детали. Многократное механическое воздействие, при котором контактные напряжения превышают предел текучести, вызывает пластическую деформацию материала и приводит к накоплению остаточных деформаций. В результате этого может происходить разупрочнение и разрушение материала, а также коробление изделия. Нагрев поверхности детали при трении до высокой температуры приводит к тепловому изнашиванию, при котором происходит разрушение «сварившихся» неровностей поверхности. Возникновение высоких локальных температур на участках микроконтактов приводит к образованию «мостиков сварки», которые вызывают вырывание частиц материала при относительном перемещении деталей. Циклическое воздействие на металл детали механических и термических напряжений вызывает образование микротрещин в глубине поверхностного слоя с последующим выкрашиванием частиц металла.

2. Химико-термические воздействия среды на поверхность детали приводят к изменению физико-механических свойств материала, образованию адсорбированных и окисных пленок.

3. Наличие смазки в зоне контакта кроме положительного эффекта может оказывать расклинивающее действие в микротрещинах и способствовать разрушению поверхностного слоя. Так, при расклинивающем действии противоизносной присадки, попавшей при работе газораспределительного механизма в поверхностную трещину, может произойти излом распределительного вала (рис. 1). Вид излома распредвала носит явно однородный характер и не имеет двух зон, характерных для усталостного излома.

Рис. 1. Излом вала, возникший при расклинивающем действии присадки

4. Молекулярно-механическое взаимодействие контактирующих поверхностей сопровождается возникновением и разрушением фрикционных связей, в результате которых осуществляется перенос материала с одной поверхности на другую.

Износ – это некая величина, с помощью которой количественно оценивается изменение размеров, объема и массы деталей, произошедшее в результате изнашивания. Кроме этого, изнашивание характеризуется скоростью, т. е. отношением величины износа к интервалу времени, в течение которого он возник, или интенсивностью изнашивания – отношением величины износа к пути, на котором произошло изнашивание, или к величине выполненной работы.

Повреждаемость – это процесс резко выраженного, недопустимого изменения геометрических параметров и свойств материала деталей в процессе эксплуатации. К повреждениям относятся усталостные трещины и выкрашивание материала, пробоины, коррозия, остаточные деформации (коробление) и др.

Таким образом, все виды дефектов, возникающих в процессе эксплуатации деталей, подразделяются на допустимые (например, износ) и недопустимые (например, повреждения).

2. Характеристики основных видов изнашивания

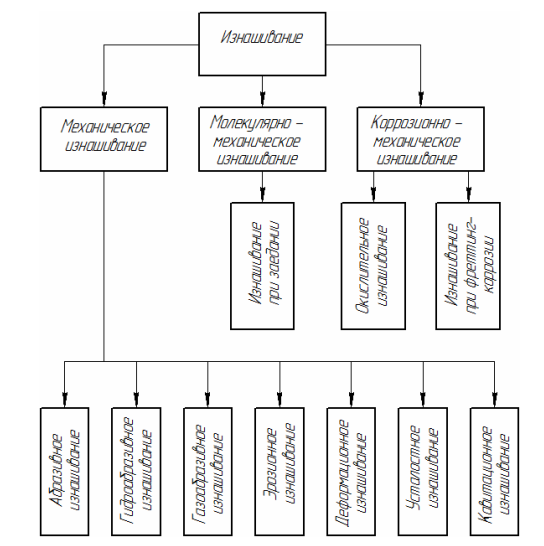

Процессы, вызывающие изнашивание и повреждаемость деталей, работающих при различных условиях и режимах, протекают по-разному и зависят от многих факторов. Поэтому для снижения интенсивности изнашивания и повышения долговечности изделий большое значение приобретает классификация видов изнашивания, позволяющая выделить доминирующие процессы. Классификация (рис. 2) предусматривает три основных вида изнашивания: механическое, молекулярно-механическое и коррозионно-механическое.

Механическое изнашивание – утрата первоначальной геометрии и свойств материала детали в результате абразивного, циклического, кавитационного, деформационного и других воздействий на изделие. Оно возникает при контакте и взаимном перемещении сопряженных поверхностей, а также при перемещении твердых частиц (абразива), потоков жидкости и газа относительно поверхности детали.

Рис. 2. Классификация видов изнашивания

Молекулярно-механическое изнашивание проявляется в схватывании металлов, т. е. образовании металлической связи, которая при относительном перемещении деталей приводит к вырыванию частиц металла с одной из поверхностей и переносу их на другую, как правило, более твердую. При малой скорости скольжения деталей размягчение металла частицы не происходит и она, находясь в твердом состоянии, будет оказывать царапающее действие на сопряженную поверхность. При больших скоростях металл частицы легко пластифицируется и размазывается по поверхности.

Коррозионно-механическое изнашивание – результат механического воздействия сопряженных поверхностей, которое сопровождается химическим или электрохимическим взаимодействием материала детали с агрессивной средой.

Далее приводится краткая характеристика видов изнашивания.

Абразивное изнашивание – механическое изнашивание материала, которое происходит в основном в результате режущего или царапающего действия твердых частиц (абразива), находящихся в свободном или закрепленном состоянии. Этот вид изнашивания характерен для рабочих органов дорожных машин.

Изнашивание деталей машин при воздействии частиц абразива или иных твердых тел по своей природе является механическим и сводится к съему металла с рабочих поверхностей. При изнашивании поверхности под действием абразива постепенно изменяются геометрическая форма и размеры детали, но разрушение на макроуровне, например в виде изломов, не происходит. Эту категорию разрушения из-за малых объемов отделяющихся частиц выделяют в особый вид, называемый истиранием. Истирание происходит при различных условиях контактного взаимодействия сопряженных поверхностей. В этой связи различают трение без смазочного материала (трение ювенальных, т. е. обнаженных поверхностей), при котором коэффициент трения достигает 6…7, и трение со смазочным материалом, при котором коэффициент трения составляет 0,03…0,5. Трение со смазочным материалом в зависимости от вида смазки, условий трения, геометрии трущихся поверхностей бывает сухое, полусухое, жидкостное и граничное. Для сухого и полусухого трения характерны частичные зоны контакта поверхностей трения, на которые действует только смазка, адсорбируемая из окружающей среды, и окисные пленки, на остальной поверхности сосредоточена жидкая смазка; для жидкостного трения характерно полное разделение трущихся поверхностей.

Гидро и газоабразивное виды изнашивания возникают при действии твердых частиц, взвешенных в жидкости или газе, которые перемещаются относительно изнашиваемой поверхности.

Деформационное изнашивание – процесс образования остаточных деформаций, которые проявляются в отклонении оси от прямолинейности или какой-либо другой формы, а также в нарушении взаимного расположения поверхностей деталей. Деформационное изнашивание происходит в результате неравномерной релаксации напряжений в процессе эксплуатации под действием рабочих механических нагрузок и температур. Усталостное изнашивание – утрата механических свойств и разрушение металлических деталей под действием циклических нагрузок.

Оно происходит в результате зарождения, развития и распространения усталостных трещин в детали. Этот вид разрушения характерен для деталей, работающих в условиях трения качения и качения с проскальзыванием, таких как подшипники качения, опоры качения, катки, кулачки, зубчатые колеса и др. Трещины зарождаются либо на поверхности в местах концентраторов напряжений, либо в глубине поверхностного слоя в местах максимальных контактных напряжений. Развитие усталостных трещин приводит к выкрашиванию частиц металла, в результате чего поверхность покрывается осповидными впадинами. При знакопеременном нагружении развитие трещин приводит к усталостному излому, например, первичных валов коробки передач или коленчатых валов (рис. 3).

Кавитационное изнашивание – процесс механического разрушения материала детали от соприкосновения его с движущейся жидкостью, в которой нарушается сплошность ее объема из-за образования и исчезновения полостей, в зоне которых при повышенных давлениях, конденсации паров и растворении газов создаются условия для интенсивных гидравлических микроударов, разрушающих деталь. Этому виду изнашивания подвержены лопатки гидротурбинных установок, гребные винты и др.

Рис. 3. Вид усталостного излома коленчатого вала

Изнашивание при фреттинге (англ. fretting, от fret – разъедать, подтачивать) имеет место при малых многократных колебательных перемещениях одной сопряженной поверхности относительно другой (различают возвратно-поступательные и возвратно-вращательные перемещения).

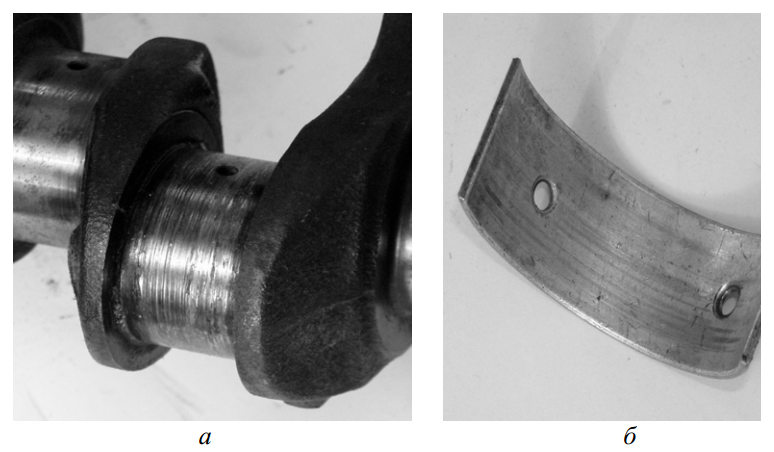

Изнашивание при схватывании возникает при разрыве масляной пленки, обнажении и взаимодействии ювенальных поверхностей сопряженных деталей. Под действием молекулярных сил происходит твердофазная сварка локальных поверхностных контактов, которая при относительном перемещении деталей вызывает глубинное вырывание материала с одной поверхности, перенос его на другую поверхность и абразивное воздействие образовавшихся неровностей на сопряженные поверхности, т. е. задир (рис. 4).

Рис. 4. Шейка и вкладыш коленчатого вала со следами задира

Рис. 5. Шатун, деформированный при схватывании поршня

Схватывание также может вызывать заедание узла трения. При этом действующие движущие силы могут привести к значительным деформациям деталей механизма. Так, заклинивание поршня приводит к изгибу шатуна в направлении вращения шейки коленчатого вала (рис. 5).

Окислительное изнашивание представляет собой вид коррозионно-механического изнашивания, при котором основную роль играют химические реакции металлов пары трения с кислородом или окислительной средой. При трении в условиях смазки металлические поверхности вступают в реакцию c кислородом, растворенным в масле или кислородсодержащих элементах. В результате происходит образование окисных пленок. Тонкие окисные пленки (вторичные структуры) на поверхностях трения защищают материал от схватывания. С течением времени они утолщаются и становятся хрупкими, а под действием деформаций постепенно разрушаются и уносятся смазочным материалом. На их месте образуются новые окисные пленки. Скорость их образования зависит от режимов работы узла трения.

Изнашивание при фреттинг-коррозии представляет собой коррозионно-механическое изнашивание при вибрациях, т. е. в условиях малых относительных перемещений. При этом виде изнашивания одновременно развиваются два процесса: фреттинг-износ и усталостное разрушение. Первый связан с образованием продуктов окисления, которые при механическом срезании представляют собой абразив. Усталостное изнашивание обусловлено действием циклических нагрузок. Причем развитие усталостных трещин происходит неизменно перпендикулярно направлению фреттинга.

Эрозионное изнашивание – изменение размеров и шероховатости твердого тела в результате механического воздействия на него потока жидкости или газа в отсутствии абразивных частиц. Интенсивность эрозии во многом зависит от агрессивности и температуры среды. В автомобиле эрозии часто подвергаются клапаны газораспределительного механизма (рис. 6), жиклеры карбюратора, детали амортизаторов.

Электроэрозионное изнашивание возникает в результате воздействия на поверхность детали разрядов при прохождении электрического тока через контакт пары трения.

Рис. 6. Вид эрозионных повреждений клапана

В общем случае изнашивание деталей является следствием ряда причин: механическое разрушение зацепляющихся неровностей при взаимодействии контактирующих поверхностей; усталостное разрушение неровностей от многократно повторяющихся воздействий неровностей сопряженной поверхности или переменного давления смазки; отслаивание пленок окислов, образующихся при трении, и др. Так, кольцо торцового уплотнения коробки передач с гидроуправляемыми фрикционами подвергается эрозионно-механическому изнашиванию (рис. 7), когда в процессе разрушения детали одновременно участвуют струи масла и механическое истирание.

Рис. 7. Вид эрозионно-механического износа торцового уплотнения

В случае сложного во внешних проявлениях изнашивания целесообразно различать его ведущий и сопутствующий виды.

Интенсивность изнашивания зависит от многих факторов, основными из которых являются:

- характер и периодичность действующих нагрузок, скорость перемещения, удельное давление и температура в зоне контакта, т. е. все то, что определяет вид изнашивания;

- конструкция машин и узлов, определяющая условия нагружения, соответствие конструктивной прочности деталей приложенным нагрузкам, а также технологичность и ремонтопригодность конструкции в отношении технического обслуживания и ремонта;

- физические параметры, такие как температура, твердость поверхностей деталей и др.;

- технологические параметры, такие как точность изготовления размеров и формы детали, шероховатость и волнистость её поверхности;

- промежуточная среда – качество и способ подвода смазки, наличие в зоне контакта вторичных структур и абразива (размеры, форма и твердость абразивных частиц);

- условия технического обслуживания и ремонта: качество применяемых горюче-смазочных материалов, квалификация обслуживающего персонала, своевременность и качество выполнения технического обслуживания и ремонта;

рабочая (окружающая) среда – температура и скорость движения среды, химический состав, обусловливающий ее агрессивность.