Анализ технологичности узла и разработка мероприятий по обеспечению технологичности узла

Качество конструкции любого изделия, в том числе и вагона, определяется не только ее эксплуатационными показателями, но и рядом производственно-технологических свойств, учитывающих возможность организации наиболее рационального процесса изготовления или ремонта при заданном плане выпуска в конкретных производственных условиях, т. е. технологичностью конструкции.

Технологичной называется такая конструкция изделия или составляющих его элементов (деталей, сборочных единиц и др.), которая обеспечивает заданные эксплуатационные качества продукции и позволяет при данной серийности изготовлять ее с наименьшими затратами труда, материалов.

Технологичная конструкция характеризуется простотой компоновки, совершенством форм. Расположение отдельных элементов обеспечивает удобство и наименьшую трудоемкость в процессе сборки и при выполнении ремонтных работ. Важным средством для достижения технологичности является широкое применение в новых конструкциях деталей, сборочных единиц, составных частей, входящих в ранее изготовленные изделия, а также нормализованных и стандартизованных деталей и сборочных единиц.

Стандартами единой системы технологической подготовки производства (ЕСТПП) перед разработкой технологических процессов предусмотрена обязательная отработка конструкций на технологичность, которая должна осуществляться на всех стадиях проектирования и изготовления изделия. Технологичность конструкции необходимо рассматривать применительно ко всему изделию в целом и по всем его составным частям. При проектировании необходимо: выбирать оптимальную схему и компоновку вагона, рационально расчленять его на сборочные единицы, выбирать наиболее простые конструктивные решения.

Согласно стандартам ЕСТПП, различают производственную и эксплуатационную технологичность конструкции. Производственная технологичность конструкции изделия обеспечивается сокращением затрат средств и времени на конструкторскую и технологическую подготовку производства и процессы изготовления изделия. Эксплуатационная — проявляется в сокращении затрат средств и времени на технологическое обслуживание и ремонт изделия.

Оценка технологичности конструкции может быть качественной и количественной. Качественная оценка определяет в основном конструкторно-технологическое достоинство составных частей конструкции (деталей, сборочных единиц) и выражает технологичность, обобщенную на основе производственного опыта исполнителя. Количественная оценка технологичности конструкции осуществляется с помощью системы показателей, которые используются для сравнительной оценки вариантов конструкции в процессе проектирования изделия, определения уровня технологичности разработанного изделия, накопления статистических данных и прогнозирования технического совершенствования конструкции изделия.

При оценке технологичности конструкции вагона могут быть использованы как абсолютные, так и относительные показатели. Наиболее распространены для сравнительной оценки относительные показатели. Значения всех относительных показателей технологичности К принимаются в пределах 0

где

CБТ – базовый показатель технологической себестоимости изделия;

4) технологическая себестоимость изделия Ст, определяется по формуле:

где См, – стоимость материалов;

Сз – заработная плата;

Сцр – цеховые расходы.

К дополнительным показателям относятся: относительные трудоемкости заготовительных работ, ремонтов, относительные и удельные себестоимости отдельных видов работ, а также коэффициенты унификации, стандартизации, применяемости материала, точности обработки шероховатости поверхности (технические показатели).

Коэффициент унификации изделия характеризует преемственность проектируемой конструкции и определяется по формуле:

где ЕУ – число унифицированных сборочных единиц в изделии;

ДУ – число унифицированных деталей, являющихся составными частями изделия и не вошедших в унифицированные (стандартные крепежные детали не учитываются);

Е – количество сборочных единиц, в изделии, E=EУ+EОР (EОР – количество оригинальных сборочных единиц);

Д=ДУ+ДОР – количество деталей, являющихся составными частями изделия, (ДОР – количество оригинальных деталей).

Выражение коэффициента унификации является исходным для получения его отдельных составляющих: коэффициентов унификации сборочных единиц и деталей, стандартизации конструкции изделия и его составных частей, характеризующих преемственность конструкции.

Технологичной с точки зрения сборки является конструкция изделия: допускающая параллельную и независимую сборку, контроль и испытание отдельных ее сборочных единиц; позволяющая осуществлять сборку без пригонки с полной взаимозаменяемостью деталей и сборочных единиц; обеспечивающая простоту сборки, доступность к местам монтажа и возможность применения высоко производительных методов сборки. При этом число деталей в сборочной единице должно быть наименьшим. Сокращение количества деталей должно быть произведено вследствие выбора наиболее простой и рациональной схемы сборочной единицы, а также объединения нескольких деталей в одну, отвечающую требованиям технологичности. Сборка сборочных единиц изделия должна производиться независимо и параллельно. При конструировании изделия необходимо предусматривать четкую разбивку его на самостоятельные, законченные и взаимозаменяемые сборочные единицы, чтобы трудоемкость сборки этих элементов была одинаковой. Это облегчает установленный ритм сборки и улучшает условия работы, так как можно специализировать и оборудовать надлежащим образом рабочее место; создает условия для использования на сборке рабочих с низкой квалификацией; сокращает трудоемкость сборки. Места сборки и установки деталей и сборочных единиц должны быть открытыми и доступными для ремонтно-сборочных и контрольных работ.

Оценку технологичности сборки изделия производят по коэффициенту технологичности сборочного состава изделия КТСС:

где ССТ – количество стандартизованных сборок;

СЗ – количество заимствованных сборок;

СПС – количество сборок, представляющих простое сопряжение деталей;

С – общее количество сборок (из отдельных групп),

где СС – количество селекционных сборок;

СР – количество сборок, выполняемых с регулировкой;

СП – количество сборок с подбором;

СК – количество сборок с комбинацией методов.

Понятие «Технологичность конструкции» охватывает как техническую, так и экономическую сторону производства, которые взаимосвязаны. Проблема создания технологичных конструкций вагонов имеет важное народнохозяйственное значение. Правильное ее решение позволяет снизить трудоемкость и себестоимость изготовления, эксплуатации и ремонта вагонов, лучше использовать основные средства предприятий, снизить затраты на подготовку производства, уменьшить сроки освоения при новом изготовлении и ремонте.

Технологичность конструкции вагона определяется совокупностью кинематических, конструктивных и технологических решений, осуществляемых в процессе проектирования вагона на основе сравнительного технологического анализа.

Технологичность конструкции должна рассматриваться применительно ко всему изделию в целом и по всем составным частям производственного процесса его изготовления. Основным критерием оценки технологичности конструкции вагона является себестоимость его изготовления и наиболее эффективное использование капиталовложений при равноценных эксплуатационных характеристиках.

Чтобы конструкция была технологичной при проектировании необходимо:

1. выбирать наиболее рациональную схему и компоновку вагона, рационально расчленять его на сборочные узлы, выбирать наиболее простые конструктивные решения и уменьшать общее количество деталей;

2. максимально использовать стандартные нормализованные и унифицированные узлы, агрегаты и детали.

Характеристики технологичности можно выразить числовыми показателями- коэффициентами. Коэффициент конструктивной стандартизации и унификации КС, определяют по формуле (8).

где nСТ – количество стандартизованных деталей в изделии;

nУ – количество унифицированных деталей;

N0 – общее количество деталей.

Коэффициент использования материала КМ характеризует технологичность, связанную с выбором способа получения заготовок и размерами припусков, определяют по формуле:

где GДЕТ – масса детали;

GЗАГ – масса заготовки.

Коэффициент конструктивной преемственности определяют по формуле:

где nЗ – количество деталей, заимствованных из других механизмов, освоенных производством;

Коэффициент точности рассчитывается по формуле

где nТ – количество деталей обрабатываемых с высокой точностью.

При сравнении однотипных конструкций можно убедиться, что технологичность выше у того механизма, у которого коэффициенты КМ и КП больше, а коэффициент КТ меньше.

Центрирующая балочка легко изготавливается, не требует особых усилий при изготовлении, что обеспечивает сокращение затрат средств и времени на подготовку производства и процессы изготовления изделия. Это говорит о высокой производственной технологичности конструкции. Однако, при ремонте центрирующей балочки возникают трудности со снятием ее с вагона. Не снимая ее, практически невозможно устранить дефекты. Это ведет к затратам средств и времени на технологическое обслуживание и ремонт, что вызывает низкую эксплуатационную технологичность конструкции.

Технологичность конструкций машин

Понятие «технологичность конструкций машин» сложилось в конце 30-х г. и наиболее полно определено профессором З.А. Сателем следующим образом: «Под технологичностью конструкции следует понимать придание изделию такой конструктивной формы и применение таких материалов, которые обеспечили бы, при условии выполнения машиной ее функций, наиболее простое, производительное, экономичное ее изготовление».

При конструировании деталей и узлов машины, выборе материалов деталей и сборке узлов необходимо обеспечить наиболее рациональное решение трёх групп задач технологичности конструкции:

1. Правильно выбрать материалы и использовать все технологические возможности для того, чтобы упростить обеспечение конструктивных параметров, определяемых функциональным назначением деталей, узлов и машины в целом.

2. Использовать все конструктивные возможности для реализации технологических процессов изготовления и сборки наиболее производительными методами при выполнении всех требований по точности и другим показателям качества (минимальной виброактивности, удовлетворительным акустическим характеристикам и пр.)

3. Использовать все конструктивные, технологические и материальные возможности в их наиболее рациональном сочетании для повышения долговечности деталей и их сопряжений, улучшения эксплуатационных свойств машины.

Оценка технологичности бывает двух видов:

Качественная оценка технологичности является предварительной и обобщенной, при которой определяются:

1) степень унификации геометрических элементов (диаметров, длин, модулей резьб, зубчатых зацеплений, радиусов и т.п.) в конструкции;

2) наличие удобных базирующих поверхностей, обеспечивающих возможность совмещения и постоянства баз;

3) удобство контроля точностных параметров детали;

4) условия возможности свободного подвода и вывода режущего инструмента при обработке;

5) соответствие формы дна отверстия форме конца стандартного мерного осевого инструмента (сверла, зенкера, развертки).

Количественная оценка технологичности выражается числовыми показателями. В соответствии с ГОСТ 142022-73 выделяют 4 основных и 31 дополнительный показатель количественной оценки технологичности.

Рассмотрим основные показатели:

1. Суммарная трудоемкость определяется по формуле

3. Средний квалитет точности и средняя шероховатость, определяемые по формулам

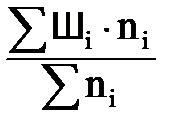

Кср=

Шср=

4. Сравнительная трудоемкость. Путем сравнения рассматриваемой детали с деталью-аналогом, т.е. деталью, имеющей те же функции в изделии, что и анализируемая, оценивается ее технологичность через показатель трудоемкости:

Вопросы для текущего контроля и зачета

1. Показатели технологичности конструкции проектируемого изделия при техническом контроле.

2. Процесс технического контроля при изготовлении изделия. Исходные данные при проектировании технологических процессов технического контроля.

3. Типизация процессов, объектов, методов и средств контроля.

4. Государственная система стандартизации и ее основная задача.

5. Сертификация и качество продукции.

6. Сущность JIT – производства.

7. Технологичность изделий и методы ее оценки.

8. Частные задачи технологичности конструкции.

9. Каким образом проводится качественная оценка технологичности?

10. Основные показатели количественной оценки технологичности.