Червячной машины мчт схемы

Устройство червячной машины: в корпусе 6 (рисунок 67), смонтированном на станке 4, расположена рабочая камера 3 с запрессованной в нее гильзой 7, изготовленной из износостойкого материала. Рабочая камера и корпус образуют рубаку 2, используемую для прогрева или охлаждения машины.

Внутри гильзы размещается червяк 1, длина порезанной части которого равна

| 1. червяк; 3. рабочая камера; 4. станина; | 5 . головка; 8. корпус. |

Рисунок 67 — Червячная машина.

К корпусу с одной стороны при помощи фланцевого соединения крепится на откидных болтах и шарнирах головка 5, которая в зависимости от назначения может быть универсальной или специализированной. Червяк изготовляется полым и внутри его канала устанавливается неподвижная система коммуникаций, служащих для охлаждения червяка.

Корпус машины и червяка перед началом работы разогревается паром, а во время работы охлаждается водой.

Головка работает следующим образом: шнек продавливает резиновую смесь в образующую полость, т.е. на дорн, и кольцевой зазор который и придает смеси необходимую форму. Головка крепится к корпусу с помощью фланца. Охлаждение головки (для предотвращения преждевременной вулканизации) осуществляется с помощью рубашки и внутренней полости дорнодержателя.

Необходимо коротко остановиться на конструкции загрузочной воронки червячной машины. Обычно воронка снабжена пневматическим цилиндром с толкателем возвратно – поступательного действия, который проталкивает каучук на червяк машины.

Описание конструкции червячной машины

Схема устройства одночервячной машины представлена на рис. 1. Основными узлами машины являются цилиндр, червяк, головка и привод, которые монтируются на станине.

Червяк 1 посредством шпонок соединён с приводным валом 9 и вместе с ним совершает вращательное движение. На приводном валу посажена большая приводная шестерня 10, находящаяся в зацеплении с системой шестерён, размещённых в корпусе редуктора 11. Редуктор является неотъемлемой частью станины, в которой размещены приводные шестерни. Передача движения от электродвигателя 14 осуществляется посредством муфты 13. Осевые усилия на червяк, возникающие при работе машины, воспринимаются упорным подшипником 8, а усилия на цилиндр 4 и головку 3 – стяжными шпильками 7, с помощью которых цилиндр крепится к узлу подшипника. Головка 3 с помощью болтов, резьбы или другим способом крепится к цилиндру 4. Цилиндр и головка имеют внутренние полости для подачи в них воды или пара с целью регулирования теплового режима машины. Вода или пар в эти полости поступает от коллектора 5. Во внутреннюю полость червяка подаётся охлаждающая вода с помощью системы охлаждения 12.

Материал, подлежащий переработке, подаётся в машину через воронку 6.

Наиболее важной деталью, определяющей работоспособность червячной машины и её техническое назначение, является червяк. Червяки для переработки резиновых смесей и каучуков отличаются

Рис. 1. Схема конструкции червячной машины

глубокой нарезкой, составляющей обычно 0,2…0,25 от наружного диаметра, и небольшой длиной нарезной части, которая обычно составляет 3…4 диаметра для машин, перерабатывающих подогретые пластичные резиновые смеси, и 5…6 (иногда до 10) диаметров для машин, питаемых холодной резиновой смесью.

К основным геометрическим размерам червяка относятся его диаметр, длина нарезной части, шаг винтовой линии, глубина винтового канала в зоне загрузки и нагнетания, угол наклона винтовой линии, ширина гребня нарезки, величина радиального зазора между нарезкой червяка и поверхностью цилиндра.

Дата добавления: 2015-02-05 ; просмотров: 920 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Назначение, устройство, принцип действия и классификация червячных машин

Классификация червячных машин

Червячные машины являются машинами непрерывного действия, отличаются высокой эффективностью работы, универсальны по назначению и поэтому относятся к числу основных машин резинового производства. Они предназначены для получения из резиновых смесей заготовок различного профиля и любой длины, для гранулирования каучуков и резиновых смесей, для пластикации натурального каучука, отжатия влаги из каучука и регенерата, для обкладки кабелей, шлангов и рукавов резиновой смесью. Червячные машины специальной конструкции используются в качестве резиносмесителей непрерывного действия, служат узлами пластикации и впрыска в червячно-плунжерных литьевых машинах.

С помощью червячных машин реализуется процесс шприцевания резиновых смесей, заключающийся в непрерывном продавливании разогретого пластичного материала через профильное отверстие инструмента, размещаемого в головке червячной машины. В результате этого продавливания формуется заготовка, поперечное сечение которой соответствует геометрической форме отверстия. Таким методом получают заготовки протекторов, камер, прокладок, шнуров, шлангов и т. д. В промышленности пластических масс подобный метод широко применяется для получения готовых изделий и известен под названием экструзия. По этой причине червячные машины для переработки термопластичных материалов называют экструдерами. В резиновом производстве червячные машины называют также шприц-машинами, шнековыми машинами, червячными прессами.

Применение червячных машин для переработки резиновых смесей относится к семидесятым годам прошлого века. Первый патент на шнековый пресс был получен английской фирмой «М. Грей» в 1879 г. Одновременно другой английской фирмой «Шоу и Иддон» была построена шнековая машина для резины, в которой содержались основные узлы и элементы, присущие современным червячным машинам. С этого времени червячные машины начали пользоваться большим спросом и стали выпускаться в больших количествах различными фирмами. Типовая конструкция червячной машины, разработанной в институте ВНИИРТМАШ и выпускаемой Костромским заводом полимерного машиностроения им. Красина, показана на рис. 9.1. Основными узлами и деталями червячной машины являются: червяк 3, цилиндр 4, головка 2, загрузочная воронка 6, станина 9 с элементами привода червяка, электродвигатель 14 и пульт управления 1. Главный рабочий орган машины — червяк, имеющий глубокую винтовую нарезку с большим шагом. Червяк помещен в цилиндр и приводится во вращение от электродвигателя через систему передач. Цилиндр

Рис. 9.1. Червячная машина типа МЧТ-125:

1 — пульт управления; 2 — головка; 3 — червяк; 4 — цилиндр; 5 — кожух; 6 — загрузочная воронка; 7 — фланец; 5 — приводная шестерня; 9 — станина; 10 — упорный подшипник; 11 — шпиндель; 12 — система охлаждения червяка; 13 — шкив клиноременной передачи; 14 — электродвигатель. имеет рубашки, в которые подается теплоноситель (вода) для нагрева или охлаждения; спереди к нему крепится головка, а сзади имеется окно, сообщаемое с загрузочной воронкой.

Статьи по этой тематике «Червячные машины»:

ОБЩЕЕ УСТРОЙСТВО И РАБОТА ЧЕРВЯЧНЫХ МАШИН

Конструкция любой червячной машины включает в себя следующие основные узлы: загрузочное устройство, рабочие органы (червяк и цилиндр), привод червяка во вращение, узел упорного подшипника, узел подачи термостатирующей жидкости в червяк.

Принципиальное устройство и взаимодействие этих узлов ясны из схемы червячной машины, предназ-наченной для переработки термопластов методом экструзии (рис. 1). Общий вид одной из конструкций зкструдера для термопластов показанан на рис 2. Экструдируемый термопласт в виде гранул (реже порошка) из бункера 9 через окно 10загрузочной секции цилиндра 8 попадает в винтовой канал вращающегося червяка б. При транспортировке червяком в этой секции материал уплотняется, а заключенный между гранулами воздух частично уходит обратно через окно 10в бункер.

Рис. 1. Принципиальная схема одночервячного экструдера для переработки термопластов:

1 — фланец цилиндра; 2 — нагреватели; 3 — пульт электро- и тепловой автоматики; 4-прибор теплового контроля; 5 — обогреваемая секция цилиндра; 6 — червяк; 7, 11, 14 — болтовые соединения; 8 — загрузочная секция цилиндра; 9 — бункер; 10- окно загрузочной секции цилиндра; 12 — выходной вал редуктора; 13 — редуктор; 15 — упорная шайба; 16 — упорный подшипник; 17 — корпус подшипника; 18 — устройство для подачи охлаждающей жидкости в червяк; 19 — электродвигатель; 20- змеевик для охлаждающей воды; 21 — масляный насос; 22 — канал для циркуляции охлаждающей воды; 23 – вентиляторы.

Рис.2. Общий вид червячной машины. Рис.2. Общий вид червячной машины. | Попадая в обогреваемую секцию цилиндра 5, материал прогревается и переходит в вязкотекучее состояние. Прогрев и плавление его осуществляются как за счет тепла, подводимого от расположенных на цилиндре нагревателей 2, так и за счет тепла, выделяющегося при интенсивном деформировании уже образовавшегося расплава. На этой стадии воздушное пространство между размягчающимися и продолжающими уплотняться гранулами исчезает полностью. Объем, занимаемый материалом, при этом уменьшается, поэтому во избежание образования пустот в потоке материала, движущегося по винтовому каналу, последний выполняют с глубиной, монотонно уменьшающейся по ходу продвижения материала. Подготовленный таким образом расплав термопласта продавливается червяком через каналы формующего инструмента (экструзионной головки), укрепляемого на фланце 1 цилиндра. Надежность подачи материала в канал червяка и равномерность захвата его и транспортирования |

винтовой нарезкой в загрузочной секции цилиндра — один из важных факторов обеспечения стабильности производительности экструдера. Стабильность производительности — непременное условие размерной стабильности экструдируемого изделия. Между тем, только гранулированные материалы равномерно и бесперебойно просыпаются из бункера 9 через окно 10 по мере отбора их червяком. В связи с этим при переработке порошкообразных и слабо сыпучих материалов червячные машины оснащаются специальными загрузочными устройствами, обеспечивающими принудительное питание, а рабочие поверхности цилиндра и червяка в области загрузочной секции 8 часто снабжаются элементами, способствующими захвату и транспортированию материала.

Загрузочная секция 8, контактируя с обогреваемой секцией 5, сама может нагреваться до температур, близких к температуре плавления. По этой причине возможно прилипание материала к стенкам загрузочного окна и прекращение подачи его из бункера. Во избежание нагрева секция 8 охлаждается водой, циркулирующей в канале 22.

При обработке резиновых смесей возможны два варианта питания шприц-машины: непрерывная подача ленты холодной или подогретой резиновой смеси непосредственно в загрузочное окно первой секции цилиндра; периодическая загрузка рулона смеси в загрузочный люк, из которого она передавливается в загрузочное окно плунжером пневмоцилиндра.

Во всех конструкциях червячных машин обогрев цилиндра используется в период пуска, чтобы достичь рабочей температуры цилиндра. По достижении установившегося режима работы количество тепла, выделяющегося в результате рассеяния (диссипации) работы деформирования материала при транспортиро-

вании его в канале червяка, зачастую превышает то количество тепла, которое необходимо для нагрева материала до требуемой температуры. Излишек тепла в таких случаях отводится системами охлаждения цилиндра и червяка.

Червяк охлаждается водой или (реже) высококипящими жидкостями, подаваемыми из устройства 18 в просверленное в нем центральное отверстие. Цилиндр может иметь жидкостное или, как показано на схеме, воздушное (при помощи вентиляторов 23) охлаждение. Как видно из рис. 1, обогреваемая секция имеет три (а часто четыре и более — в зависимости от типоразмера машины) зоны независимого теплового регулирования. Для каждой из зон сигнал от установленной в теле цилиндра термопары подается на прибор теплового контроля 4 (смонтирован на пульте электро- и тепловой автоматики 3), где он сравнивается с заданной температурой. Если фактическая температура цилиндра превышает заданную, то подается команда на отключение нагревателей 2 и включение вентиляторов 23 системы воздушного охлаждения, и наоборот.

При продавливании расплава через каналы головки вследствие значительного гидравлического сопротивления каналов и высокой вязкости материала на входе в головку (т. е. перед червяком) развивается давление, достигающее иногда 40 МПа. Вследствие этого возникает значительное осевое усилие, действующее на червяк и стремящееся переместить его вправо (см. рис. 1). Это усилие с червяка передается на выходной вал 12 редуктора 13; с него — на упорную шайбу 15 и далее — на упорный подшипник 16 и его корпус 17. Корпус подшипника болтовыми соединениями 14 неподвижно укреплен на корпусе редуктора 13, на который в конечном счете и передается усилие.

Развивающееся перед головкой давление расплава действует и на контактирующую с ним поверхность канала головки, создавая на ней усилие, равное по величине описанному выше, но противоположно направленное, т. е. действующее влево (см. рис. 1). Так как головка закреплена на фланце 1, то это усилие передается на него и затем через резьбу — на секцию 5; с нее через болтовое соединение 7 — на секцию 8 и через такое же соединение 11 — на корпус редуктора. Таким образом, существует замкнутая цепь деталей червячной машины, воспринимающих рабочее усилие.

Необходимо отметить, что, несмотря на большой к. п. д. упорного подшипника, из-за большой величины воспринимаемого усилия в нем теряется значительная часть мощности привода превращающаяся в тепло. Во избежание перегрева подшипника в машинах средних и больших типоразмеров осуществляется циркуляционная жидкостная смазка подшипника. Масло, забираемое насосом 21 из поддона редуктора, подается на полив его шестерен и на смазку, а также — на охлаждение подшипника 16. Из корпуса подшипника 17 оно вновь стекает в поддон. Масло в поддоне охлаждается циркулирующей в змеевике 20 водой.

. КЛАССИФИКАЦИЯ ЧЕРВЯЧНЫХ МАШИН

Можно выделить две группы признаков, по которым классифицируются червячные машины. Различия в конструкциях по признакам первой группы обусловлены требованиями:

— обеспечения оптимальных условий протекания технологических процессов, которые реализуются в данной червячной машине;

— обеспечения согласованности работы червячной машины с другими машинами, в совокупности образующими конкретный агрегат или технологическую линию.

Признаки этой группы можно назвать конструктивно-технологическими.

Различия в конструкциях по признакам второй группы определяются:

— требованиями удобства обслуживания при эксплуатации и ремонте;

— условиями эксплуатации (отсутствие или наличие пыле и газовыделений, категория взрыво- и пожароопасности цехового помещения и т. д.).

Признаки этой группы будем называть конструктивными.

Диаметр червяка. Этот признак основной, так как в первую очередь от него зависят производительность, потребляемая мощность, а следовательно, габариты и масса машины. Размерный ряд машин в рамках одного типа (т. е. группы машин, имеющих общее направление использования) строится именно по этому признаку. Рекомендациями Совета экономической взаимопомощи определен следующий предпочтительный ряд диаметров червяков в мм: 20; 25; 32; 45; 63; 90; 125; 160; 200; 250; 320; 400.

Длина червяка. Ее принято характеризовать отношением L/D, где D — диаметр червяка, L — длина части червяка, имеющей винтовую нарезку. Необходимая длина червяка, от которой непосредственно зависит время пребывания обрабатываемого материала в канале нарезки, пропорциональна длительности протекания того процесса, который определяет сущность данного вида обработки. Например, шприц-машины для экструзии профилей, питаемые лентой подогретой резиновой смеси (машины «горячего» питания), имеют меньшую длину червяка, чем машины «холодного» питания, так как в последнем случае помимо функции винтового насоса, продавливающего смесь через каналы головки, машина выполняет еще и функцию подогрева смеси.

СЭВ рекомендуется следующий ряд предпочтительных значений L/D для машин по обработке резиновых смесей: 5; 8; 10; 12. Процессы, протекающие в канале червяка при переработке термопластов, как правило, более длительны: поэтому рекомендуемые значения L/D для машин по переработке этих материалов больше: 15, 20; 25; 30; 35. Для специальных машин это отношение может быть увеличено до 40.

Число червяков в цилиндре машины. По этому признаку машины делятся на одночервячные, двухчервячные и многочервячные. Двух — и многочервячные машины, как правило, используются при переработке негранулированных, порошкообразных термопластов и композиций на их основе. Более эффективно применение этих машин при осуществлении процессов смешения и дегазации.

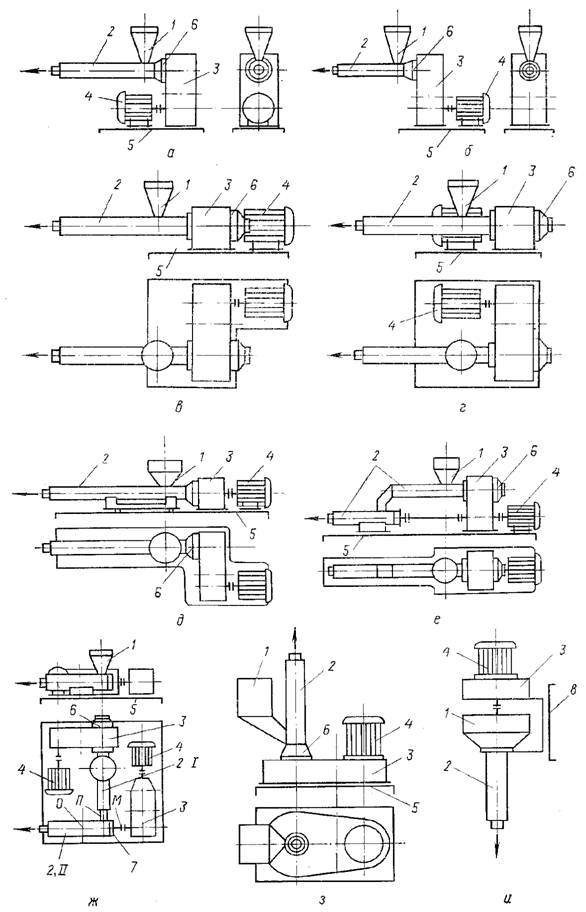

Расположение цилиндра. По расположению цилиндра машины делятся (рис. 4.3) на горизонтальные (рис. 4.3, а-ж), вертикальные с выходом материала вверх (рис. 4.3, 3) и вертикальные с выходом материала вниз (рис. 4.3, и). Большая часть конструкций относится к горизонтальным.

Вариант «3» иногда используют в агрегатах для производства рукавной пленки. В этих агрегатах предпочтительно вертикальное направление выдачи расплава из головки, так как в этом случае сила веса материала действует на экструдируемый из головки рукав в направлении его оси, существенно не искажая, таким образом, его конфигурацию. Вместе с тем нежелательно изменение направления потока расплава при переходе его из цилиндра в головку (это является общим требованием при экструзии всех типов изделий). Оба эти требования выполняются при расположении цилиндра червячной машины по варианту «3». При этом наиболее легко осуществляется также осциллирующее вращение экструдера вокруг оси цилиндра с целью равномерного распределения по ширине наматываемого рулона пленки продольных утолщений, неизбежно возникающих вследствие невозможности полного выравнивания скоростей выхода расплава во всех точках кольцевого формующего канала головки.

Вариант «и» удобен для пластикаторов-дозаторов, работающих совместно с прессами для переработки реактопластов, так как, во-первых, такая компоновка узлов машины наиболее компактна, а во-вторых, высота, на которой выдается из цилиндра доза подготовленного расплава реактопласта, соответствует высоте от пола верхней поверхности неподвижной половины прессформы, закрепленной на столе пресса. Путь транспортирования дозы расплава в форму в этом случае минимален. В этом случае он может быть укреплен на верхней траверсе пресса, выдавая дозу вниз, в устройство транспортирования его в форму, и совершенно не занимая площади пола у пресса.

Число комплектов «цилиндр — червяк».По этому признаку машины делятся на одностадийные (рис. 3, а-д, 3, и)и двухстадийные (рис.3, е, ж). Двухстадийные машины применяются, когда одновременное осуществление нескольких процессов с обеспечением оптимальных условий для каждого из них в одном цилиндре оказывается затруднительным при сохранении высокой производительности машины. Типичный пример такого процесса — приготовление гранулированных композиций на основе поливинилхлорида. Композиция подается в машину в виде сухой смеси компонентов (полимер, краситель, смазка, пластификатор и др.), состоящих из частиц размером 100-400 мкм, адсорбировавших на своей поверхности значительное количество атмосферной влаги.

Для подготовки расплава композиции, поступающего в грануляционную головку, необходимо осу-ществить следующие процессы: плавление полимера, дробление (диспергирование) агломератов красителя и прочих твердых компонентов до элементарных частиц, десорбция (путем нагрева) и удаление влаги и летучих, тщательное однородное распределение элементарных частиц в расплаве полимера, растворение пластификаторов, смазок (и прочих растворимых компонентов) в расплаве, нагнетание композиции в головку. Для предварительного нагрева, диспергирования (а попутно — и десорбции) и смешения наиболее подходят двухчервячные машины (или машины с осциллирующим червяком). Завершение смешения, растворение и выдавливание с успехом могут быть выполнены одночервячной машиной. Таким образом, целесообразность использования машин по вариантам «е» или «ж» очевидна. Удаление летучих в машинах этого типа, как правило, осуществляется отсосом их из расплава в канале, соединяющем цилиндры первой (часто двухчервячной) и второй стадий машины. .

Характер движения червяка. По этому признаку машины делятся на три группы. Первая группа — червяк имеет только врашательное движение, вторая группа — червяк вращается и одновременно совершает возвратно-поступательное осциллирующее движение, третья группа — червяк вращается и одновременно смещается в осевом направлении к загрузочному окну.

Рис. 3. Варианты схем расположения и взаимной компоновки узлов червячных машин: 1 — загрузочный бункер; 2 — цилиндр с червяком (2,1 — цилиндр первой стадии; 2,11цилиндр второй стадии); 3 — редуктор; 4 — двигатель; 5 — станина; 6, 7 — упорные подшипники; 8 — траверса пресса для переработки реактопластов.

Подавляющее большинство разновидностей конструкций червячных машин относится к первой группе. Машины второй группы используются только как смесители (не менее эффективно, чем двухчервячные машины). Машины третьей группы — это пластикаторы-дозаторы, работающие совместно с прессами для реактопластов или входящие в состав литьевых и экструзионновыдувных машин.

На рис. 4 приведена кинематическая схема механизма пластикации и впрыска литьевой машины. Осевое смещение червяка обусловлено в данном случае самим принципом дозирования. Червяк 4, вра-щаясь, не выдавливает расплав из цилиндра 3 через выходное отверстие 1, а накапливает его в передней части цилиндра, смещаясь вправо и высвобождая тем самым место для расплава, поступающего из вин-тового канала червяка. Когда требуемая доза расплава 2 накоплена, рабочая жидкость (масло) подается в полость 11 гидроцилиндра 10 и, воздействуя на поршень 9, при помощи шлицевого вала 8 смещает червяк влево; при этом накопленная доза расплава выдавливается в литьевую форму (в случае, когда механизм является пластикатором-дозатором пресса, расплав выдавливается в емкость транспортирующую дозу в пресс-форму).

Режим работы. По этому признаку различают машины, работающие в непрерывном (стационарном) и в периодическом (циклическом) режимах. В циклическом режиме работают пластикаторы-дозаторы прессов, литьевых и экструзионно-выдувных машин: на этих .машинах реализуются циклические методы формования изделии. Все прочие машины (за редким исключением) работают в непрерывном режиме.

Рис. 4. Кинематическая схема механизма пластикации и впрыска литьевой машины: 1 — выходное отверстие цилиндра; 2 — подготавливаемая доза расплава; 3 — цилиндр; ·4 — червяк; 5 — загрузочный бункер; 6 — редуктор; 7 — электродвигатель; 8 — шлицевой вал; 9 — поршень; 10- гидроцилиндр; 11- рабочая полость гидроцилиндра; 12 – упорный подшипник.

Способ регулирования и поддержания рабочей температуры цилиндра. По этому признаку могут быть выделены машины с паровым, электрическим (омическим и индукционным) или масляным обогревом, а также с водяным или воздушным охлаждением. Преимущества и недостатки каждой из этих систем рассмотрены ниже.

Тип привода. По типу привода могут быть выделены машины: с электродвигателями постоянного тока, оснащенными раз.личными схемами регулирования и стабилизации частоты вращения; с коллекторными электродвигателями переменного тока с бесступенчатой регулировкой частоты вращения; с асинхронными электродвигателями переменного тока, работающими совместно с вариаторами механического или гидравлического типа.

С целью расширения диапазона регулирования частоты вращения червяка в кинематическую схему его привода наряду с двигателем постоянного тока и вариатором может быть введена также двух- или трехступенчатая коробка передач (см., например рис. 2:.где на переднем плане виден рычаг переключения передач).

Вследствие отмеченного многообразия конструкций червячных машин не все их типы стандартизованы. В СССР существуют только стандарты на машины для рези:новых смесей (ГОСТ 11441-70) и ГОСТ 14773-69 «Прессы одночервячные для переработки термопластов».

Согласно ГОСТ 11441-70, выпускаются одночервячные маши:ны четырех ти:пов: МЧТ (машины с «теплым» питанием без вакуумотсоса). МЧТВ (машины с «теплым» питанием с вакуумотсосом), МЧХ (машины с «холодным» питанием без. вакуумотсоса), и МЧХВ (машины с «холодным» питанием с вакуумотсосом) .

Параметры технической характеристики машин, регламентируемые ГОСТ 14773-69, приведены в табл. 1. Первое число в обозначении типоразмера машины соответствует диаметру червяка, второе — отношению его длины к диаметру (Ц Д). Этот ГОСТ касается только пластицирующих экструдеров и не распространяется на смесители-грануляторы, машины с вакуумотсосом и другие специальные машины. Нормативные документы на эту последнюю группу машин не создаются, так как выпускаются они сравнительно малыми партиями, а параметры и размеры их постоянно изменяются.

Таблица 1. Основные параметры и размеры одночервячных прессов

| Типоразмер пресса | Частота враще- ния червяка, с -1 | Мощность при-вода червяка, кВт, не менее | Расстояние от основания прес-са до червяка, мм | Габаритные раз-меры (длина  ширина ширина  высота), м, не более высота), м, не более | Масса пресса, т, не более |

ЧП 20  20 ЧП 32 20 ЧП 32  20 ЧП 45 20 ЧП 45  20 ЧП 63 20 ЧП 63  20 ЧП 90 20 ЧП 90  20 ЧП 125 20 ЧП 125  20 ЧП 160 20 ЧП 160  20 ЧП 200 20 ЧП 200  20 20 | 0,21 – 4,3 0,81 – 3,5 0,15 – 3,0 0,12 – 2,5 0,10 -2,1 0,091 — 1,3 0,091 — 1,3 0,067 — 0,9 | 2,2 6,0 | 1,6  0,6 0,6  1,15 2,2 1,15 2,2  0,7 0,7  1,25 3,2 1,25 3,2  0,8 0,8  1,3 3,5 1,3 3,5  1,3 1,3  1,4 4,5 1,4 4,5  1,6 1,6  1,4 4,5 1,4 4,5  1,8 1,8  1,4 5,8 1,4 5,8  2,2 2,2  1,5 6,7 1,5 6,7  2,4 2,4  1,6 1,6 | 0,5 0,8 1,5 2,0 3,8 6,8 9,5 14,0 |

ФУНКЦИОНАЛЬНЫЕ ЗОНЫ КАНАЛА ЧЕРВЯКА. Качество выходящего из цилиндра расплава, производительность машины и затрачиваемая на вращение червяка мощность непосредственно зависят от силового взаимодействия материала с рабочими поверхностями червяка и цилиндра, а также от обусловленного этим взаимодействием механизма движения и прогрева материала в канале червяка.

В обычной пластицирующей машине полимерный материал (за исключением резиновых смесей), перемещаясь по каналу червяка, проходит через три состояния: в начале — это твердый материал, затем — смесь расплава и твердого материала и, наконец, расплав. Для соответствующих этим состояниям участко!3! канала (функциональных зон) приняты следующие названия: зона питания, или зона загрузки; зона пластикации, или зона плавления, или переходная зона; зона расплава или зона дози·рования.

В обычной пластицирующей машине полимерный материал. (за исключением резиновых смесей), перемещаясь по каналу червяка, проходит через три состояния: в начале — это твердый материал, затем — смесь расплава и твердого материала и, наконец, расплав. Для соответствующих этим состояниям участков канала (функциональных зон) приняты следующие названия: зона питания, или зона загрузки; зона пластикации, или зона плавления, или переходная зона; зона расплава или зона дозирования.