- Бумагоделательная машина

- Смотреть что такое «Бумагоделательная машина» в других словарях:

- Бумагоделательная машина. Устройство и принцип работы

- Сеточная часть

- Прессовая часть

- Сушильная часть

- Отделочная часть

- Специальное оборудование

- Усовершенствование процесса производства

- Увеличить производительность бумагоделательной машины за счет скорости и ширины помогут:

- Принцип действия бумагоделательной машины

- Принцип действия машины

- Формирование бумаги

- Прессовая часть

- Сушильная часть

Бумагоделательная машина

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое «Бумагоделательная машина» в других словарях:

Бумагоделательная машина — (БДМ) многосекционный агрегат непрерывного действия, на котором из сильно разбавленной водой волокнистой суспензии получают бумагу и некоторые виды картона. Содержание 1 История 1.1 Бумагоделательные машины первого поко … Википедия

Бумагоделательная машина — (МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ) машина, в которой изготавливают (отливают) бумагу из готовой бумажной массы. В зависимости от конструкции Б. м. делят на машины с плоской сеткой и цилиндровые. Современные машины для изготовления бумаги имеют… … Реклама и полиграфия

БУМАГОДЕЛАТЕЛЬНАЯ МАШИНА — агрегат для получения (отливки) бумаги и некоторых видов картона из бумажной массы. Состоит из сеточной части (где формируется и частично обезвоживается бумажное полотно), а также прессовой, сушильной и отделочной частей. Бумагоделательные машины … Большой Энциклопедический словарь

бумагоделательная машина — агрегат для получения (отливки) бумаги и некоторых видов картона из бумажной массы. Состоит из сеточной части (где формируется и частично обезвоживается бумажное полотно), а также прессовой, сушильной и отделочной частей. Бумагоделательные машины … Энциклопедический словарь

БУМАГОДЕЛАТЕЛЬНАЯ МАШИНА — осн. и наиболее сложная машина в производстве бумаги, на к рой осуществляются непрерывно и последовательно след. технологи ч. процессы: отлив, формование, обезвоживание, прессование, сушка, охлаждение, отделка и свёртывание готовой бумаги в… … Большой энциклопедический политехнический словарь

длинносеточная бумагоделательная машина — плоскосеточная бумагоделательная машина … Cловарь химических синонимов I

плоскосеточная бумагоделательная машина — длинносеточная бумагоделательная машина … Cловарь химических синонимов I

Машина для изготовления бумаги — то же, что Бумагоделательная машина … Реклама и полиграфия

Картоноделательная машина — машина, вырабатывающая картон непрерывным полотном. По назначению и конструкции К. м. подразделяют на 4 основных типа: плоскосеточные, круглосеточные многоцилиндровые, комбинированные и с горизонтальным формованием с несколькими сетками.… … Большая советская энциклопедия

Картоноделательная машина — бумагоделательная машина, используемая для изготовления картона … Реклама и полиграфия

Бумагоделательная машина. Устройство и принцип работы

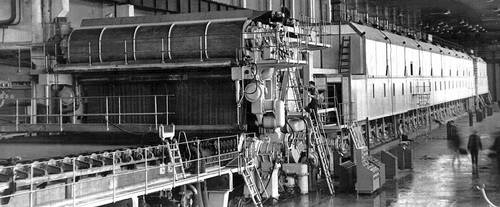

Бумагоделательная машина представляет собой объединение производственных секций непрерывного действия, в результате работы которых из волокнистой суспензии получается бумага и картон. Различают два вида этого агрегата: столовые (с плоской сеткой) и цилиндровые (с круглой сеткой).

Более распространена столовая бумагоделательная машина , с помощью которой изготавливаются основные виды бумаги.

Основными секциями этой конструкции являются: сеточная, прессовая, сушильная и отделочная части.

Сеточная часть

Сеточная часть представляет собой бесконечную сетку, изготовленную из синтетических материалов или различных медных сплавов. В этой секции формуется бумажное полотно из сильно разбавленной суспензии и устраняется первая часть излишней воды. Эти этапы происходят вследствие свободного стекания взвеси и отсасывающего воздействия регистровых валиков. В дальнейшем обезвоживание осуществляется с помощью специальных вакуумных насосов.

Прессовая часть

После прохождения сеточной секции бумажное полотно с процентом сухости приблизительно 18–22% попадает в прессовую секцию. Здесь происходит удаление лишней воды механическим отжимом. Бумага пропускается через последовательно расположенные 2–3 вальцовых пресса под одновременным воздействием вакуума и давления. При этом увеличивается ее объемная масса и прочность, а впитывающая способность и пористость, наоборот, снижаются. Процесс прессования происходит между сукнами из шерсти, которые впитывают влагу и транспортируют полотно, а также выполняют немаловажную функцию защиты слабого бумажного полотна от разрушения. Для того чтобы добиться увеличения плотности и гладкости бумаги часто устанавливают дополнительные сглаживающие прессы.

Сушильная часть

В сушильную часть полотно бумаги поступает с сухостью около 45%. Эта секция бумагоделательной машины состоит из вращающихся цилиндров, расположенных в шахматном порядке и обогреваемых паром. На этом этапе производства бумажное полотно с помощью сукон придавливается к разогретым цилиндрам, что предотвращает его сморщивание и коробление. Движение его происходит с нижнего цилиндра на верхний, затем снова на нижний, расположенный рядом и т. д. Бумага в сушильной части высушивается до влажности 5–7%.

Отделочная часть

В отделочной секции находятся 5–10 чугунных отбеленных валов, расположенных друг над другом. Предварительно увлажненная холодной водой бумага движется сверху вниз между валами. После прохождения этого этапа бумажное полотно приобретает ровную, гладкую поверхность и равномерную толщину. Для предотвращения смятия полотно на накате наматывается в рулоны. При необходимости выпуска бумаги повышенной гладкости над накатом устанавливают дополнительное увлажняющее оборудование. Полученные рулоны далее поступают на продольно-разрезной станок, где разрезаются на части с необходимыми параметрами.

Специальное оборудование

Бумагоделательная машина также снабжена большим количеством автоматических приборов, обеспечивающих ее непрерывную работу. Задача этого дополнительного оборудования регулировать технологические параметры всего процесса. Для изготовления различных видов бумажного полотна устанавливаются свои технически обоснованные параметры, а именно рабочая скорость и ширина машины. Бумагоделательная машина может быть узкой и широкой.

Узкие машины с шириной полотна от 1,6 до 4,2 м в основном предназначаются для изготовления специальных технических, высококачественных документных бумаг. Широкие машины с шириной полотна более 6 м используются для производства мешочной и газетной бумаги. Рабочая скорость бумажной машины при производстве газетных и санитарно-гигиенических бумаг значительно превышает скорость при изготовлении высококачественных видов бумаг. Наличие специального оборудования и автоматических приборов способствует точности работы бумагоделательной машины и позволяет сократить количество обслуживающих ее рабочих до 3–8 человек.

Усовершенствование процесса производства

Для дальнейшего усовершенствования процесса производства бумаги необходимо изменение технологии выработки, увеличение производительности машины за счет ширины и скорости, модернизация устройства машины и ее узлов.

Увеличить производительность бумагоделательной машины за счет скорости и ширины помогут:

- специальные скоростные потокораспределители, выпускающие волокнистую суспензию на сетку с той скоростью, которая необходима при возросшей скорости движения сетки;

- гидропланки и регистровые валики, увеличивающие удаление влаги;

- различные виды прессов, такие как горячие и многовальные прессы, прессы с широкими отсасывающими камерами;

- закрепленные посередине отсасывающие валы, желобчатые рифленые валы, отсасывающие вакуумные сукномойки;

- накаты периферического типа с пневматическим прижимом бумажного полотна, используемые для намотки рулона 2200–2500 мм в диаметре.

Для сушильной секции бумагоделательной машины также успешно могут применяться: сифонное устранение конденсата, новые схемы расположения парораспределителей, более высокое паровое давление, замена сушильных сукон на сушильные сетки. В настоящее время идет активный поиск новых видов сушки, с целью замены традиционного вида на более усовершенствованный, который позволил бы повысить равномерность сушильного процесса и значительно уменьшить рабочую площадь сушильной секции. Такие новые виды сушки, как инфракрасное облучение, обдув горячим воздухом, диэлектрическая сушка и сушка под вакуумом имеют хорошие перспективы в будущем.

Принцип действия бумагоделательной машины

Бумагоделательная машина служит для изготовления бумаги из волокнистой массы путем отлива слоя волокон с последующим обезвоживанием, прессованием и намоткой в рулон. В царской России такие агрегаты начали использоваться со второй половины ХIX века. Они отличались низкой производительностью, слабым водоотделением, ручным управлением. Для ремонта требовалась остановка машин, но они обладали высокой надежностью и простотой конструкции. На Славутской бумажной фабрике такой агрегат был установлен в 1864 году и проработал до конца ХХ века.

Принцип действия машины

Существует 2 вида бумагоделательной машины: столовая — волокнистая масса распределяется на плоской бесконечной сетке и цилиндровая — с круглой сеткой. В основном используются столовые агрегаты, на цилиндровых изготавливается картон и некоторые виды бумаги. Машина выполнена по принципу последовательно установленных непрерывно действующих секций:

Кроме этого, имеется много вспомогательных систем и механизмов, обеспечивающих и контролирующих непрерывный цикл изготовления бумаги. Скорость движения бумажного полотна изменяется от 40 м/мин при производстве тонкой конденсаторной бумаги, до 1000 м/мин — газетной. Это очень энергоемкий агрегат, который потребляет до 30 МВт электроэнергии и 45 т пара. Для управления технологическим процессом используется АСУТП. При таких скоростях производить ручной контроль и регулировку параметров невозможно.

Процесс изготовления бумаги начинается с этапа подготовки сырья. Для этого используется смесительная камера, в которую поступают измельченные и предварительно очищенные от посторонних предметов, не участвующих в процессе (металл, камни, скотч и т. д.) компоненты бумаги — макулатура, ветошь. Если используется дерево, то предварительно подготовленную щепу варят в растворе едких веществ до полного растворения.

Готовая масса перекачивается насосами из смесительной части в бассейн бумагоделательной машины. Концентрация поступившей среды составляет 3-4 %. В емкости происходит постоянное перемешивание раствора для поддержания однородного состояния бумажной массы по всему объему. Подачей оборотной воды, содержащей включения целлюлозы, доводят концентрацию подготавливаемого раствора до 0,15-1.5 %, он направляется на очистную аппаратуру. Для этого используются узлоуловители, центрискрины и другие. После этого бумажная масса через напускное устройство поступает на сетку.

Качество изготавливаемого материала зависит от синхронности скоростей движения сетки и истечения суспензии. Отставание перемещения массы от сетки не должно превышать 5-10 %. Отклонение параметров в ту или другую сторону приводит к неравномерному распределению волокон по площади сетки и их ориентации в сторону движения полотна. Это отражается на плотности, однородности и прочности изготавливаемой продукции.

Формирование бумаги

Отлив листа — это процесс фильтрации, при котором по мере удаления воды, образуется волокнистый слой. После прохождения регистровой части сеточного стола образуется полотно с концентрацией массы около 3 %. При достижении таких значений заканчивается «зеркало залива» и вводятся понятия «бумага, бумажное полотно» и его сухость. Процесс отлива наиболее интенсивно проходит в регистровой части, расположенной в первой трети стола. Погрешности, допущенные на этой стадии, уже не смогут быть исправленными во время изготовления бумаги и будут являться дефектом продукции.

Качество отлива бумаги и положение волокон относительно направления движения потока зависят от характера и концентрации массы, скорости движения сетки и истекания коллоидного раствора, интенсивности фильтрации воды. В свою очередь, эти параметры зависят и определяются назначением изготавливаемой продукции.

В некоторых случаях возникает необходимость увеличить скорость обезвоживания полотна, например, для предотвращения флокуляции, то есть образования сгустков волокон. На протекание этого процесса в значительной мере влияет концентрация массы. При низких значениях происходит активная фильтрация воды, что в значительной степени снижает вероятность возникновения флокуляции.

С другой стороны, слишком обильное водоотделение приводит к вымыванию волокон, особенно мелких фракций. Интенсивно этот процесс происходит в начальной стадии листообразования. В конечном счете это приводит к уменьшению содержания наполнителя в нижней (сеточной) стороне листа. Этот дефект устраняется уменьшением скорости фильтрации.

Изменение интенсивности водоотделения происходит с увеличением толщины листа и сопротивления фильтрации. Это приводит к необходимости применения принудительных методов обезвоживания волокнистого слоя. Для этого применяются отсасывающие ящики. В них специальными насосами создается вакуум, позволяющий удалять влагу, которая не успела стечь в начальной стадии бумагообразования.

Сеточный стол заканчивается устройством, которое называется отсасывающим гауч-валом. В его камере поддерживается вакуум 30-70 кПа, что дает возможность эффективно отсасывать влагу. Под гауч-валом расположена ванна, в которую идет слив воды и сброс так называемого мокрого брака. Это — отсеченные кромки бумажного полотна, срывы с прессовой части, содержимое сеточного стола при обрыве бумаги. Мешалка, расположенная в ванне, передает смесь на перекачивающие насосы, которые возвращают раствор в приемный бак на повторную переработку.

Прессовая часть

После гауч-вала бумажное полотно с сухостью 15-20 %, вакуум-пересасывающим устройством передается в прессовую часть бумагоделательной машины для дальнейшего механического обезвоживания. Она обычно состоит из 2-3 двухвальных прессов. Верхний вал выполнен из гранита, нижний — металлический, облицованный резиной. Между ними, вместе с бумажным полотном, движется сукно, защищающее поверхность мокрой бумаги от повреждений.

Конструкция прессового механизма позволяет использовать последовательное прохождение разных сторон полотна между валами. Это обеспечивает равномерное сглаживание обеих сторон бумаги. Для удаления прилипших к полотну волокон применяется сукномойка. После последовательного прохождения прессовой части, сухость бумаги составляет 30-40%.

В этой секции машины происходит не только обезвоживание, но и уплотнение полотна. При этом увеличивается площадь соприкосновения и сцепление между волокнами. Кроме того, изменяются свойства бумаги: увеличивается прочность, уменьшается пористость, повышается прозрачность и т.д. Прессовая часть должна работать с полной нагрузкой, так как увеличение сухости на 1 % позволяет уменьшить расход пара на обогрев сушильного цилиндра на 5 %. Интенсификация этих процессов позволяет значительно снизить общее энергопотребление, что в конечном счете сказывается на стоимости выпускаемой продукции.

Сушка бумажного полотна в прессовой части в 10 раз дешевле, чем в сушильной. Из общего объема удаленной воды около 95 % приходится на сеточную часть, 3-4 % на прессовую, а остальное — на сушильную. Поэтому первые 2 части называются мокрыми. Чтобы удалить оставшиеся 1-2 % влаги, затрачивается большая часть энергии, предназначенной для обезвоживания бумажного полотна.

Сушильная часть

Эта секция машины состоит из 2 рядов последовательно разложенных в шахматном порядке цилиндров, охватываемых сушильным сукном. Устройство сушильного цилиндра представляет собой полую цилиндрическую емкость, обогреваемую изнутри паром. Давление рабочей среды — 0,35 МПа. Диаметр сушильного цилиндра составляет 1500 или 1800 мм и зависит от вида изготавливаемой бумаги.

Количество цилиндров зависит от вида выпускаемой продукции и скорости машины. Для изготовления конденсаторной бумаги устанавливают 5-8 барабанов, а для газетной и мешочной — 50-80. Сушильные цилиндры объединяются в 3-5 самостоятельных групп, что позволяет осуществлять раздельное регулирование и поддержание температуры в отдельных блоках. Схема движения бумаги и сукон обеспечивает нагрев и испарение влаги не только при ее контакте с греющей поверхностью сушильного цилиндра, но и во время свободного хода. Использование индивидуального привода для каждой из групп, позволяет синхронизировать скорости соседних блоков для обеспечения безобрывного движения бумажного полотна.

В каждой группе предусмотрена установка сушильного цилиндра для сукон, предназначенных не только для впитывания влаги, но и транспортировки бумажного полотна по этой части агрегата. В машинах с большой скоростью движения бумаги, сушильная часть полностью накрыта колпаком, позволяющим сохранять тепло без дополнительного использования энергии. Он оборудован системой принудительной вентиляции и теплообменниками-рекуператорами. Нагретый влажный воздух, прежде чем будет выброшен в атмосферу, своим теплом нагревает подаваемую среду, которая догревается на теплообменнике и поступает на обдув полотна.

В зависимости от типа производимой бумаги, температура цилиндров 80-115 °С. В процессе сушки из 1 кг бумаги удаляется до 2,5 л влаги, что в 60-80 раз меньше, чем на сеточной и прессовой частях машины. Увеличение показателя нагрева барабанов ускоряет процесс сушки, поэтому его надо проводить при максимальных значениях данного параметра, не влияющего на качество готовой продукции. В сушильных колпаках высокоскоростных машин применяется сопловой обдув полотна нагретым воздухом. Это ускоряет процесс обезвоживания и уменьшает затраты энергии.

Отделочная часть состоит из каландра и наката.Установлен он между сушильной частью и накатом и состоит из 5-8 горизонтально расположенных валов. Нижние являются приводными и обеспечивают проход бумаги между ними. При этом она дополнительно уплотняется и разглаживается. На накате бумага формируется в рулоны по весу или диаметру и в дальнейшем отправляется на резку.

На этом процесс производства бумаги заканчивается. Применение передовых технологий и автоматизация процесса изготовления, при скоростях движения полотна 1000 м/мин и более, позволило сократить обслуживание агрегата до 5-8 человек.