- Балансировка вращающихся деталей при ремонте машин

- Балансировка вращающихся деталей машин

- Как ремонтировать автомобиль

- Балансировка вращающихся деталей

- Виды неуравновешенности

- Статическая балансировка.

- Динамическая балансировка вращающихся деталей

- Балансировка вращающихся частей

- Балансировка вращающихся частей

- Режимы и особенности балансировки двигателя

- Основные этапы балансировки электродвигателя

- Правила эксплуатации электродвигателей

- Причины дисбаланса в работе электродвигателей

Балансировка вращающихся деталей при ремонте машин

Для уравновешивания любой вращающейся детали необходимо, чтобы ее центр тяжести лежал на оси вращения, а центробежные моменты инерции были равны нулю. Несовпадение центра тяжести детали с осью вращения принято называть статической неуравновешенностью, а неравенство нулю центробежных моментов инерции — динамической неуравновешенностью.

4.1 Статическая балансировка деталей

Статическая неуравновешенность легко обнаруживается при установке детали опорными шейками на параллели или ролики. Обычно статической балансировке подвергаются детали, у которых диаметральные размеры намного превышают длину по оси вращения (маховики, диски, шкивы, рабочие колеса и т.п.), так как в этом случае динамической составляющей можно пренебречь.

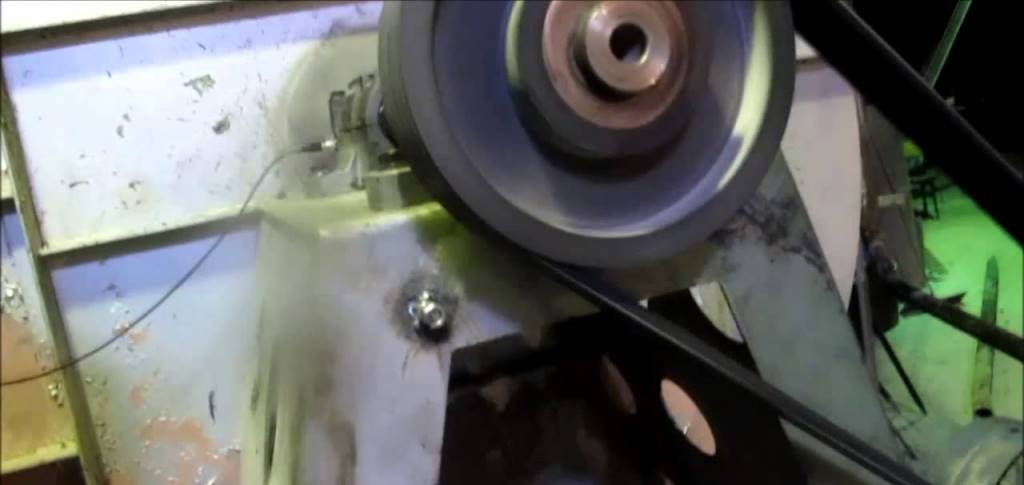

При статической балансировке установкой пробных грузиков определяют места и величину дисбаланса. Неуравновешенность устраняют удалением эквивалентного количества материала с детали или установкой корректирующих грузов. Излишний материал у массивных деталей (маховики) удаляют сверлением или фрезерованием, а у тонкостенных (шкивы, диски, роторы) — эксцентрическим точением или шлифованием.

После устранения дисбаланса производят повторную (контрольную) балансировку. При превышении остаточного дисбаланса допустимой по техническим требованиям величины балансировку повторяют

4.2 Динамическая балансировка деталей

Динамической балансировке подвергают работающие при высоких скоростях вращающиеся детали или узлы в сборе, у которых длина по оси вращения превышает диаметральные размеры (например, бильные барабаны зерноуборочных комбайнов или коленчатые валы двигателей).

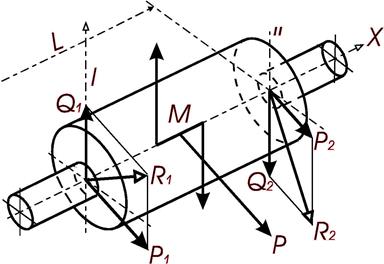

Даже в статически уравновешенной детали может быть неравномерное распределение массы по длине относительно оси, что при значительной частоте вращения создает момент центробежных сил на плече L (см. рисунок 1) и, следовательно, дополнительные нагрузки на опоры и вибрацию.

Неуравновешенность выявляют на специальных балансировочных машинах при вращении детали на рабочих скоростях и устраняют, как и при статической балансировке, только в двух или более плоскостях коррекции, выбираемых в зависимости от конструкции детали.

Динамическая балансировка исключает необходимость выполнения балансировки статической.

Для выполнения динамической балансировки необходимы установки, обеспечивающие вращение детали, контроль действующих при этом на опоры центробежных сил неуравновешенных масс или моментов этих сил, а также выявление плоскости расположения неуравновешенных масс.

Этим обстоятельством как раз и пользуются при динамической балансировке деталей. Для балансировки выбирают на детали две плоскости, перпендикулярные к оси вращения и удобные для установки уравновешивающих грузов или удаления части материала детали — так называемые плоскости коррекции. Станок настраивают так, чтобы можно было определить место и величину грузов, которые следует добавить (или удалить) в каждой из плоскостей для полного уравновешивания детали.

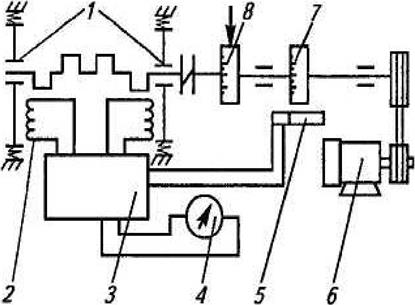

Динамическую неуравновешенность выявляют на балансировочных машинах. В ремонтном производстве наибольшее распространение получили электрические балансировочные машины с упругими опорами (см. рисунок 2).

Неуравновешенные массы детали вызывают механические колебания подвижных опор (1). С помощью датчиков (2) эти механические колебания преобразуются в электрические. Причем напряжение электрического тока в датчике прямо пропорционально величине механического колебания опоры, т.е. неуравновешенности. В измерительном устройстве (3) ток усиливается и прочитывается на миллиамперметре (4) в виде показаний дисбаланса.

Рисунок 2 Схема машины для динамической балансировки коленчатых валов:

1 — подвижные опоры (люльки); 2 — датчик колебаний; 3 блок усиления и измерения; 4 — миллиамперметр; 5 — лампа стробоскопа; 6 — электродвигатель; 7 — лимб стробоскопа; 8 — лимб отсчета угла поворота вала.

Угловое расположение неуравновешенных масс определяется стробоскопическим устройством. Стробоскопическая лампа управляется напряжением датчика колебаний, причем каждый раз, когда вектор неуравновешенных масс проходит горизонтальную плоскость с лицевой стороны станка, лампа (5) вспыхивает и отсвечивает определенную цифру на лимбе стробоскопа (8). Из-за стробоскопического эффекта цифры на лимбе кажутся неподвижными.

Фактическое место уравновешивания на детали определяется с помощью лимба (7), укрепленного на шпинделе. Цифра, отсчитанная по лимбу стробоскопа, совмещается с неподвижной стрелкой на станине. При этом центры неуравновешенных масс, приведенных к выбранным плоскостям коррекции, будут находиться с лицевой стороны станка в горизонтальной плоскости.

Для настройки и тарировки машина КИ-4274 укомплектована эталонным валом с тарировочным грузом, создающим дисбаланс в 300 гсм.

Балансировка вращающихся деталей машин

Быстровращающиеся детали в машинах должны быть сбалансированы, так как в противном случае они создают вибрации.

Несбалансированность,называемая иногда неуравновешенностью, бывает статическая и динамическая.Деталь, динамически уравновешенная, будет и статически уравновешена.

Динамическую неуравновешенность можно обнаружить лишь при вращении детали ввиду возникновения пары сил Р, действующих на расстоянии L и создающих на опорах силы, направленные в разные стороны.

Детали, у которых величинаL может достигать значительных размеров (например, коленчатые валы автомобильных и тракторных двигателей), должны подвергаться динамической балансировке. Чем больше число оборотов детали, тем в большей степени сказывается влияние динамической неуравновешенности. Как статическая, так и динамическая неуравновешенность исправляется добавлением груза или, наоборот, удалением части металла, обусловливающей неуравновешенность тела, путем высверливания,фрезерования и т. д.

Станки для статической и динамической балансировки.

Балансировка производится на специальных балансировочных приборах, стендах или станках, предназначенных для статической или динамической балансировки. Существуют автоматические линии для балансировки, например, автоматическая линия для динамической балансировки коленчатых валов автомобильных и тракторных двигателей; на этой линии весь процесс балансировки, включая высверливание излишнего металла,автоматизирован.

Процесс балансировки состоит из двух частей: 1) определение места и величины дисбаланса (т. е. силы,характеризующей неуравновешенность) и 2) устранение дисбаланса. Для статической; балансировки в мелкосерийном производстве применяют; различные устройства, одно из которых схематически показано на рис. 308. Деталь 1 типа шкива или маховика, надетая на оправку 2 (рис.308,а), устанавливается на два стальных ножа 3, закрепленных в стойках 4. Деталь, повернутая от руки, постепенно останавливается в таком положении, при котором наиболее тяжелая часть ее будет находиться внизу.

После этого подбирают груз, который, будучи закреплен в верхней части детали, статически уравновесил бы ее. Деталь уравновешивается высверливанием отверстий, заливанием свинца или приклепыванием специальных грузов. Более точный стенд для статической балансировки имеет вместо ножей две пары закаленных роликов 5, свободно вращающихся в шарикоподшипниках.

В массовом производстве,например в автотракторостроении, для статической балансировки маховиков и шкивов применяются специальные станки.

Как ремонтировать автомобиль

Балансировка вращающихся деталей

Неуравновешенность (дисбаланс) вращающихся частей является одним из факторов, лимитирующих надежность автомобилей в эксплуатации. Неуравновешенность — состояние, характеризующееся таким распределением масс, которое вызывает переменные нагрузки на опоры, повышенные износ и вибрацию, способствует быстрой утомляемости водителя.

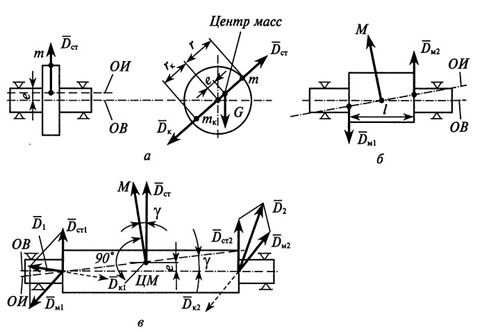

Дисбаланс изделия — векторная величина, равная произведению локальной неуравновешенной массы т на расстояние до оси изделия г или произведению веса изделия G на расстояние от оси изделия до центра масс е, т. е. D = mr = Ge.

Виды неуравновешенности

а — статическая, б — динамическая, смешанная.

Балансировка вращающихся деталей проводится при возникновении в процессе изготовления (восстановления) деталей, сборки узлов и агрегатов и изменяет свое количественное значение в процессе эксплуатации и текущего ремонта.

В зависимости от взаимного расположения оси изделия и его главной центральной оси инерции различают три вида неуравновешенности: статическую, моментную и динамическую.

При статической неуравновешенности ось ОВ вращения детали смещена на эксцентриситет е и параллельна главной центральной оси инерции. Данная неуравновешенность присуща дискообразным деталям (маховики, диски сцепления, шкивы, крыльчатки, сцепления в сборе и др.) и проявляется как в статическом, так и в динамическом состоянии. Статическая неуравновешенность определяется главным вектором дисбалансов (статический дисбаланс).

При моментной неуравновешенности ось изделия и его главная центральная ось инерции пересекаются в центре масс. Данная неуравновешенность определяется главным моментом дисбалансов М или двумя равными по значению антипараллельными векторами дисбалансов в двух произвольных плоскостях.

Моментная неуравновешенность является частным случаем более общей — динамической неуравновешенности, при которой ось изделия и его главная центральная ось пересекаются не в центре масс или перекрещиваются. Присуща она деталям и узлам типа валов, состоит из статической и моментной неуравновешенностей и определяется главным вектором дисбалансов и главным моментом дисбалансов или двумя приведенными векторами дисбалансов (в общем случае разных по значению и непараллельных), лежащих в двух выбранных плоскостях.

Дисбаланс изделия характеризуется числовым значением (в г — мм, г см, кг-см) и углом дисбаланса (в град.) в системе координат, связанных с осью изделия.

Главный вектор дисбалансов В„ может быть разложен на два параллельных DCTl и Дт2, приложенных в выбранных плоскостях, а главный момент дисбалансов М может быть заменен моментом пары равных антипараллельных дисбалансов Ц,1 и DM2 в тех же плоскостях. Геометрические суммы Дт! + Ai = Д и Дт2 + А2 = А образуют два приведенных дисбаланса А и А в выбранных плоскостях, которые полностью определяют динамическую неуравновешенность изделия.

При вращении неуравновешенного изделия возникает переменная по величине и направлению центробежная сила инерции. Приведение изделий, обладающих неуравновешенностью, в уравновешенное состояние осуществляется их балансировкой, т. е. определением дисбаланса изделия и устранением (уменьшением) его путем удаления или добавления корректирующих в определенных точках масс. В зависимости от вида неуравновешенности тела различают два вида балансировки: статическую и динамическую.

Статическая балансировка.

Статическая балансировка производится на стендах с призмами или роликами либо на специальных станках для статической балансировки в динамическом режиме (при вращении тела). Такая балансировка повышает точность балансировки и открывает возможность автоматизации процесса.

Динамическая балансировка вращающихся деталей

При такой балансировке определяются и устраняются (уменьшаются) два приведенных дисбаланса А и А в выбранных плоскостях коррекции путем удаления или добавления двух приведенных корректирующих масс, в общем случае разных по значению и расположенных под разными углами коррекции, в системе координат, связанной с осью детали. При динамической балансировке устраняется (уменьшается) как статическая, так и моментальная неуравновешенность, и изделие становится полностью сбалансированным.

Балансировка вращающихся частей

Балансировка вращающихся частей

Устанавливая промышленное оборудование, специалисты используют особые методы, про которых возможна детальная балансировка вращающихся частей.

Электрическая машина при хорошей балансировке ротора прослужит долго, её эксплуатация будет безопасна и надёжна. Если балансировка сделана правильно, то оси вращения и инерции ротора совпадают. Но иногда, например, вследствие ремонта, балансировка может нарушиться, появится вибрация. Это может привести к тому, что электродвигатель начнёт потреблять больше энергии, разрушатся подшипники. Важно вовремя определить момент дисбаланса. Явные его признаки – это повышение вибрации и появление шумов, которых раньше не было.

Режимы и особенности балансировки двигателя

Балансировку двигателя производится двумя способами: в статистическом и динамическом режимах.

В статистическом режиме используется специальный стенд. Это могут быть роликовые опоры, или цилиндрические стержни. Из-за того, что для проведения балансировки ротор нужно сначала демонтировать, а потом погрузить на стендовую поверхность, а по окончании процедуры вернуть на прежнее место, уходит много времени. Поэтому статистический режим больше подходит для плоских деталей, с небольшим по отношению к длине диаметром. Например, такой способ лучше использовать, чтобы произвести балансировку крыльчатки вентилятора в холодильнике или зубчатое колесо редуктора.

Кроме этого, точность работы будет полностью зависеть от поверхности деталей.

Динамический режим предполагает проведение балансировки в собственных опорах агрегата ротора. Такой способ хорош для быстровращающихся деталей таких, как вал водяного насоса, карданный вал или ротор турбокомпрессора. Это способ точнее, чем первый.

Для проведения балансировки в динамическом режиме существуют специальное оборудование. С его помощью можно проводить работу прямо на станках, балансировать горизонтальные или вертикальные роторы, а также многорежимные машины. Возможно выявление проблем, которые препятствуют выполнению работы.

Основные этапы балансировки электродвигателя

Не важно, каким способом производится балансировка, её этапы будут всегда одинаковыми:

- замеряется исходная вибрация,

- устанавливается пробный груз,

- снова замеряется вибрация,

- проведение расчета корректирующего угла к установке и груза,

- установка или удаление груза на ротор,

- контрольный замер вибрации.

Этапы замеры вибрации и расчета корректирующего угла могут повторяться, пока вибрация не станет приемлемой.

В результате грамотной балансировки снизится вибрация, потребление энергии, а вот срок службы составных частей и механизмов в целом продлится.

Правила эксплуатации электродвигателей

Чтобы продлить срок службы устройств с вращающимися частями, нужно соблюдать правила эксплуатации, а именно:

– своевременно выполнять балансировку,

– следить за состоянием и исправностью оборудования,

Следует отметить, что повышение вибрации вследствие смещения оси, приведёт к большим нагрузкам на весь двигатель.

Причины дисбаланса в работе электродвигателей

Когда же возникает дисбаланс и повышается вибрация вращающихся частей?

Обычно, это происходит после ремонта. Достаточно неосторожно задеть и сместить деталь или на долю миллиметра убрать закругление, ось вращения начнёт смещаться. Чем скорость прибора выше, тем сильнее будет вибрация и скорее наступит износ.

Чтобы промышленное оборудование, имеющее в своей конструкции вращающиеся части, реже ломалось, необходимо вовремя производить балансировку. Кроме этого, оно не должно перегружаться и быть исправным как в целом, так и отдельные вращающиеся механизмы. В следствии увеличения вибрации, создаётся дополнительная нагрузка и увеличивается потребление энергии.

Чтобы провести балансировку с наибольшей точностью, лучше обратиться к профессионалам.