Акустическая диагностика автомобиля

Существует интересный метод диагностики неисправностей в автомобиле, вполне доступный любому автолюбителю и не требующий обращения в СТО. Его применение позволит автовладельцу заранее обнаружить самые типичные неисправности и немного сэкономить на ремонте. Конечно, никто не отменяет страхование имущества, в данном случае движимого. И всё же использование этого метода настолько просто, что любой автовладелец может его быстро освоить.

Это метод акустической диагностики, то есть определение неисправностей по звукам и шумам, которые издаёт двигатель. Перед диагностикой проверьте навесные агрегаты и состояние их крепления, чтобы они не вносили помехи в процесс диагностики.

Что нужно из оборудования?

Нам понадобится медицинский стетоскоп. К мембране стетоскопа нужно прикрепить зонд из металла, чтобы защитить мембрану от повреждений из-за сильного давления.

Двигатель необходимо слушать прогретым на различных оборотах. Вот некоторые характерные звуки и неисправности:

- Тикающий звук на низких оборотах свидетельствует о неравномерности износа двух соприкасающихся поверхностей или о тепловом зазоре в клапанах.

Стрекочущий звук, возникающий при включении непрогретого двигателя и не пропадающий при прогреве, говорит о неисправностях в плунжерной паре одного из поршней.

Звук, похожий на тиканье часов, тоже может свидетельствовать об износе направляющих втулок клапанов.

Резкий звук возникает вследствие большого зазора между гнездом в головке блока и толкателем клапана. Он со временем пропадает при прогреве двигателя.

Глухой звук говорит о завышенном зазоре в подшипниках коленного вала. Если обороты двигателя снижаются, то этот звук усиливается.

Как видите, метод достаточно прост и позволяет надёжно диагностировать неисправности в условиях обычного гаража.

Акустические методы диагностирования

Для акустической диагностики применяют специальные шумомеры и анализаторы, позволяющие замерять уровень шума и его спектр. Основными элементами этих приборов являются микрофоны, воспринимающие звуковое давление усилителя с частотными характеристиками специальной формы, и выходные приборы, проградуированные в децибелах *

Измерительные микрофоны имеют в измеряемом диапазоне частот (100—1000 Гц) линейную частотную характеристику. Они не чувствительны к температуре, давлению и влажности окружающей среды.

Наименьший прирост силы звука, воспринимаемый человеческим ухом, равен примерно 1 дБ. Тихий шепот оценивается 10 дБ, тикание часов—20 дБ, речь средней громкости—60 дБ, шум поезда метро — 95 дБ. Шум двигателя автомобиля в зависимости от его технического состояния изменяется в пределах 60—100 дБ.

Выполненные измерения показывают, что с увеличением нагрузки показатели шума возрастают на 5—10 дБ. Наибольшие уровни шума наблюдаются в интервале частот 150—400 Гц.

Если в результате общего диагностирования поставлен отрицательный диагноз, производится локализация дефекта в несколько уровней в соответствии со структурной схемой (см. рис. 77). Методом последовательного перебора систем, существенно влияющих на работоспособность систем питания, зажигания, охлаждения, цилиндропоршневой группы и клапанного механизма, определяется дефектная система. Аналогично ведется поиск на третьем—пятом уровнях до локализации дефектной детали.

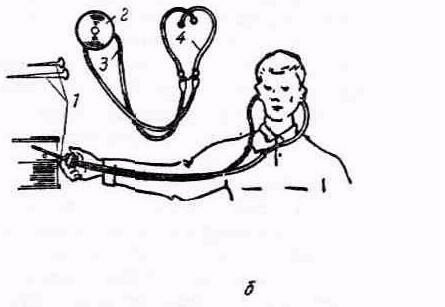

Техническое состояние кривошипно-шатунных и газораспределительных механизмов можно оценить по шумам и стукам с помощью простейших устройств, а.

Рис. 86. Зоны прослушивания (а) двигателя с помощью трубчатого стетоскопа (б): для а-1—зона клапанов, 2—поршней, 3—толкателей. 4—подшипников, 5—распределительных шестерен! для 61— стержень, 2 — мембрана, 3 — резиновые трубки, 4 — ушные наконечники

.* Децибел—единица, применяемая в акустике для измерения уровня звукового давления. Она соответствует такому уровню звукового давления, двадцать десятичных логарифмов отношения которого к условному порогу давления, равному 0,00002 Н/м 2 и принимаемому за нулевой уровень, равно единице.

также по анализу акустических сигналов с применением специальной виброакустической аппаратуры

По характеру стука или шума и по месту его возникновения можно определить ряд неисправностей двигателя. Простейшая проверка шумов и стуков двигателя выполняется стетоскопами. С их помощью можно определить увеличение зазоров в шатунных и коренных подшипниках коленчатого вала, между поршнем и цилиндром, клапанами и толкателями, клапанами и втулками, в подшипниках распределительного вала.

Наиболее характерные зоны прослушивания двигателя показаны на рис. 86. Стуки коренных подшипников появляются при зазорах 0,1—0,2 мм и прослушиваются на прогретом двигателе в нижней части блока цилиндров (вблизи плоскости разъема картера). Характер стука: сильный, глухой, низкого тона. Особенно хорошо прослушиваются стуки при резком изменении частоты вращения коленчатого вала двигателя.

Стуки шатунных подшипников более резкие и звонкие, чем стуки коренных подшипников, прослушиваются при резком из мененки частоты вращения. После выключения зажигания стук исчезает или значительно уменьшается.

Стуки поршневых пальцев прослушиваются при резко переменном режиме работы прогретого двигателя в верхней части блока цилиндров. Это резкий металлический стук, пропадающий при выключении зажигания. Наличие стука указывает ка повышенный зазор (0,1 мм) между пальцем и втулкой головки шатуна или отверстия для пальца в бобышке поршня.

Стуки поршня появляются в случае значительного износа поршня и цилиндра (0,3—0,4 мм) при работе недостаточно прогретого двигателя на малых оборотах холостого хода. Прослушиваются эти стуки в верхней части блока цилиндров со стороны, противоположной распределительному валу. Легче всего они обнаруживаются в момент перехода поршня через мертвую точку. Характер стука: сухой, щелкающий, уменьшающийся по мере прогрева двигателя. При сильном износе стуки поршня прослушиваются и на прогретом двигателе.

Стуки клапанов возникают при увеличении тепловых зазоров между стержнями клапанов и носком коромысла (толкателем). Эти отчетливые звонкие стуки хорошо прослушиваются на прогретом двигателе при малых оборотах. Ясно слышимые стуки подшипников распределительного вала обнаруживаются на малых оборотах холостого хода прогретого двигателя.

Способ оценки технического состояния двигателя с помощью стетоскопов нельзя считать достаточно надежным. Правильность диагноза в значительной степени зависит от личного опыта механика. По этой причине часто имеют место ошибки.

Стетоскопом или на слух можно зафиксировать изменение периодического шума, если его уровень превосходит основной уровень шума (аварийный стук в подшипниках, шестернях). Если уровни сигнала и шума одного порядка, этот метод диагностики становится непригодным.

Для оценки технического состояния газораспределительного и кривошипно-шатунного механизмов наиболее перспективны акустические или виброметрическне методы диагностирования специальной измерительной аппаратурой.

Виброакустические методы диагностирования агрегатов до сих пор окончательно не разработаны. В этом направлении еще предстоит выполнить значительные теоретические и экспериментальные исследования.

Акустические исследования влияния технического состояния агрегатов автомобиля на изменение параметров вибрации и звука затруднены, так как возникающие колебательные процессы (волны) распространяются в различных акустических средах, накладываются друг на друга, отражаются и преломляются. Поэтому разрабатываются преимущественно экспериментальные методы определения технического состояния агрегатов автомобиля без их разборки по параметрам зонального уровня вибрации и звука.

Лекция11.Диагностирование основных элементов конструкции двигателя и его систем.

9.1.Диагностирование ЦПГ и ГРМ

Определение герметичности камеры сгорания путем измерения компрессии в цилиндрах, по составу и давления картерных газов, по угару масла, по пульсациям давления отработавших газов на выпуске, по разряжению на впуске, по утечкам сжатого воздуха, впускаемого в камеру сгорания.

9.2.Диагностирование КШМ и ГРМ виброкустическими методами

Импульсный метод в вибродиагностике. Диагностика по частотным характеристикам акустических сигналов.

9.3.Диагностирование систем двигателя

Диагностирование систем воздухозабора и газовыхлопа, системы охлаждения и системы смазки, системы питания и системы топливоподачи дизельного двигателя.

Техническое состояние цилиндропоршневой группы двигателей оценивают по таким показателям: по угару масла и давлению газов в цилиндре в конце такта сжатия; разрежению во впускном трубопроводе; давлению газов в картере двигателя и по количеству газов, прорывающихся в картер двигателя; по утечке воздуха из цилиндров при подаче воздуха под давлением; степени дымления и загрязнения масла продуктами износа (концентрация железа в масле). Перечисленные признаки позволяют косвенно характеризовать степень износа цилиндропоршневой группы двигателя.

При износе цилиндров, поршней и колец двигателя угар масла возрастает в 10—15 раз по сравнению с исправным двигателем. Однако этот признак не применим для оценки технического состояния двигателя, работающего на стенде в течение 30—40 мин.

Дата добавления: 2019-09-08 ; просмотров: 852 ; Мы поможем в написании вашей работы!

Виброакустика в приложении к диагностике ДВС

Очень часто механические неисправности ДВС сопровождаются повышенной шумностью и стуками. Возникший стук сигнализирует о неисправности, которая в ближайшем будущем может привести к аварийным разрушениям какого-либо агрегата или механизма. В практической диагностике эти неисправности диагностируются опытным человеком на слух. В качестве вспомогательного инструмента может быть использован стетоскоп. Автомобиль можно поднять на подъемнике и послушать возникший звук снизу. В штатных диагностических программах акустическая диагностика отсутствует.

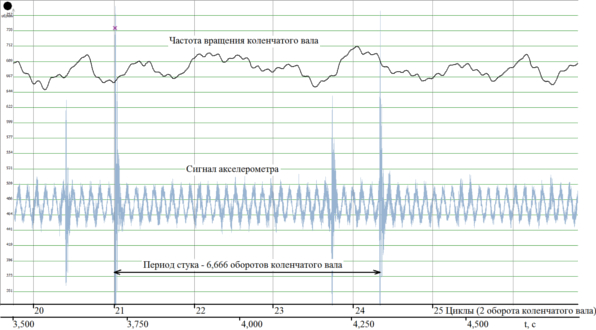

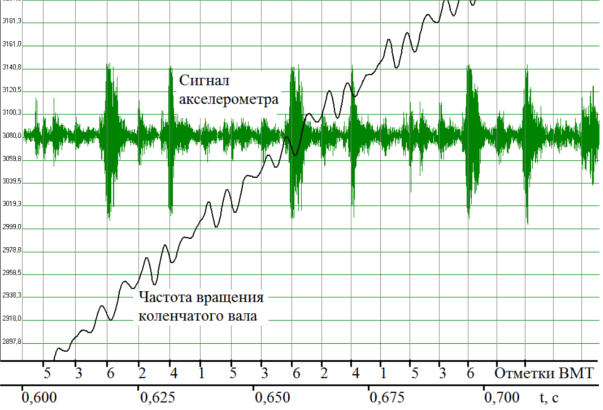

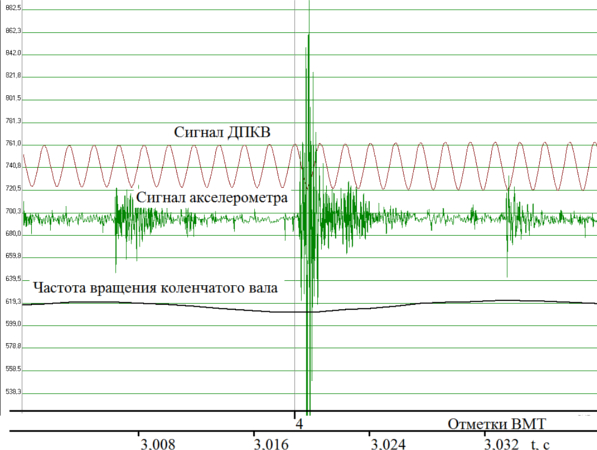

Если шум регистрируется и обрабатывается соответствующими приборами, обычно рассматривается его амплитудно-частотный спектр. При этом происходит осреднение по времени действия. Но для диагностики наибольший интерес представляет сопоставление стука или вибрации и процессов, происходящих в двигателе. При наличии компьютера, АЦП, акселерометров для получения картины шумов и стуков в двигателе требуется совсем немного усилий. Основная сложность состоит в правильной интерпретации получаемой информации. Человек, имеющий практический опыт, без труда может правильно интерпретировать звук и отличить стук в приводе клапанов от стука в нижней головке шатуна, но привязать этот стук к конкретному клапану или шатуну весьма проблематично. При восприятии зарегистрированного сигнала акселерометра, человеку легко сопоставить его с рабочими процессами, происходящими в двигателе, но интерпретировать сам сигнал без соответствующей обработки практически невозможно. На рисунке представлен фрагмент работы ДВС сопровождающийся двойным периодическим стуком, причем период стука явно больше периода работы двигателя. При увеличении частоты вращения пропорционально сокращался период между ударами.

По представленным осциллограммам легко определить период следования стуков – 6,6 оборотов коленчатого вала. Отношение числа звеньев моторной цепи к числу зубьев шестерни привода распределительных валов составляет 140/21 = 6,666. Соответственно, стук происходит от контакта разрушающихся звеньев моторной цепи с шестерней привода. После разборки двигателя это подтвердилось.

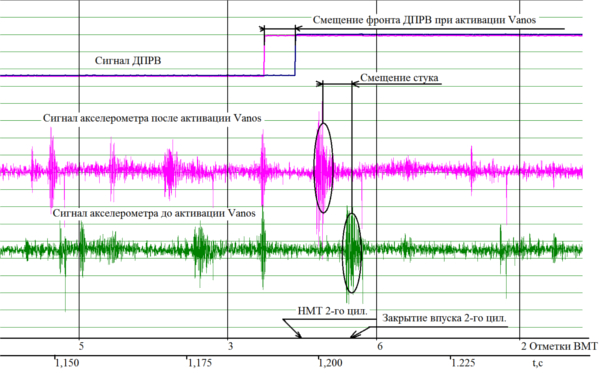

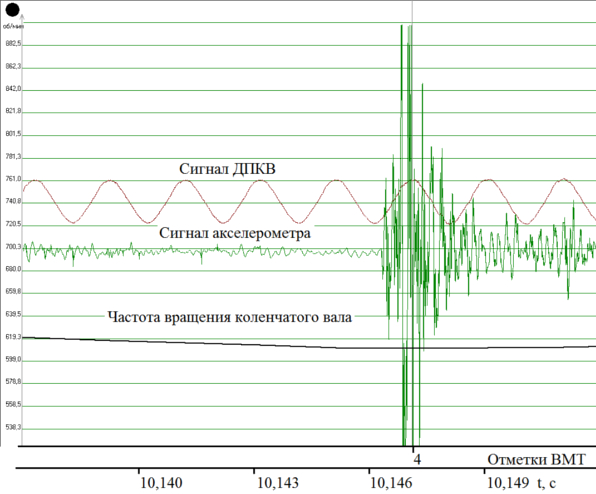

На следующем рисунке представлены два совмещенных фрагмента работы двигателя М50tu, содержащие стук. При анализе первого фрагмента, можно отметить, что наиболее мощный всплеск сигнала акселерометра, отражающий стук, совпадает с моментом закрытия впускных клапанов во втором цилиндре. Чтобы подтвердить предположение, что стук вызван посадкой в седло впускных клапанов был активирован исполнительный узел Vanos. Оба зарегистрированные фрагмента выведены на экран так, что совпадают соответствующие ВМТ программа Visual может масштабировать – растягивать или сжимать один фрагмент относительно другого. Это облегчает анализ процессов, привязанных к углу поворота коленчатого вала. При активации Vanos участок сигнала акселерометра, соответствующий стуку, сместился на угол поворота распределительного вала. Из этого можно сделать вывод, что стук действительно вызван посадкой в седло впускных клапанов второго цилиндра. При разборке двигателя был обнаружен незначительный загиб впускных клапанов. Их посадка в седло происходила с перекосом, что и вызывало стук.

На следующем рисунке представлен фрагмент работы двигателя с частотой вращения коленчатого вала около 2000 мин-1. Сигнал акселерометра указывает, что стук в двигателе прослушивается в тот момент, когда начинается рабочий такт в 4-м цилиндре.

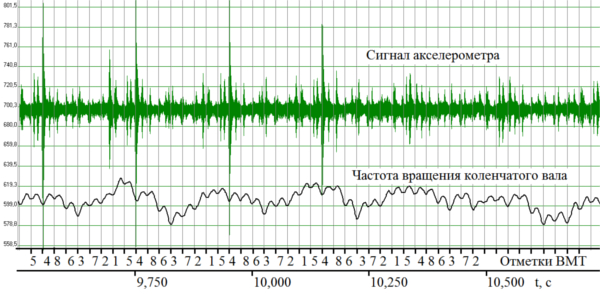

Известно, что повышенный зазор (более 0,15 мм) в шатунном подшипнике начинает издавать стук при умеренной нагрузке в диапазоне частоты вращения от 1000 до 4000 мин-1. На следующем рисунке представлен вышеописанный режим – плавное увеличение частоты вращения.

Объясняется это тем, что на подходе к ВМТ поршень с шатуном под действием инерционных сил, преодолевая давление сжимаемой ТВС, действует на коленчатый вал «снизу», как бы тянет его вверх. После воспламенения газовая сила преодолевает инерционную и поршень начинает давить на коленчатый вал «сверху». Как раз эту перекладку мы и слышим как шатунный стук, при увеличенном зазоре между нижней головкой шатуна и шатунной шейкой. К стуку в начале рабочего такта в 4-м цилиндре добавился мощный стук в начале рабочего такта в 6-м цилиндре. При последующей разборке двигателя обнаружен проворот шатунных вкладышей в шатунах 4-го и 6-го цилиндров.

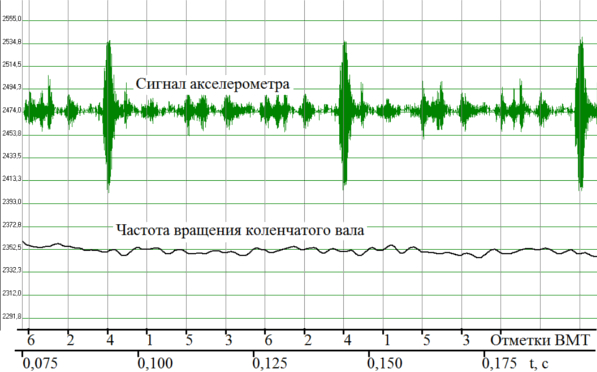

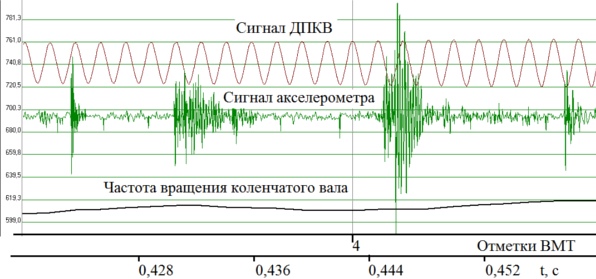

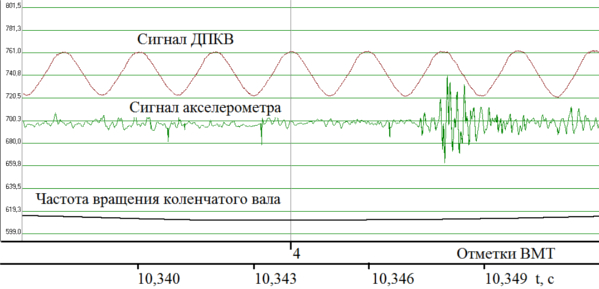

На следующей серии рисунков представлена регистрация при помощи акселерометра клапанного стука, возникающего при неисправности гидравлического толкателя. Основной стук, который мы слышим, это звук посадки клапана в седло. Профиль кулачка распределительного вала выполнен таким образом, чтобы клапан к моменту посадки в седло практически полностью останавливался. Если гидротолкатель не может компенсировать зазор, то и открытие и закрытие клапана происходит с ударом. И клапанный стук – это удар не остановившегося клапана о седло. Для этого стука характерна непостоянность: стук постепенно усиливается, затем резко исчезает. На первом рисунке несколько рабочих циклов с всплесками амплитуды сигнала акселерометра в окрестности ВМТ четвертого цилиндра, затем стук пропадает.

При анализе рисунка можно предположить, что стучит один из выпускных клапанов 7-го цилиндра – когда в 4 цилиндре начинается рабочий ход, в 7 цилиндре заканчивается выпуск и начинается впуск. Затем стук резко прекращается: компенсатор распрямился – выбрал зазор между цилиндрической частью кулачка и стержнем клапана. Учитывая особенности процессов, происходящих в ДВС, на одном рисунке невозможно продемонстрировать весь процесс развития стука.

На следующем рисунке с более высоким разрешением представлен сигнал акселерометра в окрестности ВМТ 4 цилиндра. Известно, что выпускные клапана закрываются после прохождения поршнем ВМТ такта выпуска через 5 — 20 градусов ПКВ. На данном рисунке начало всплеска сигнала акселерометра соответствует 8° после ВМТ. Из этого можно сделать вывод, что один из выпускных клапанов в 7 цилиндре из-за просевшего гидравлического толкателя преждевременно садится в седло, его скорость при этом слишком большая, что и вызывает стук.

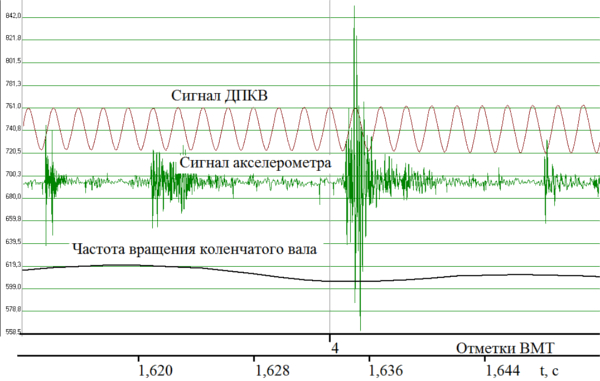

На следующем рисунке этот клапан садится в седло еще раньше, приблизительно через 4° после ВМТ и с еще большей скоростью. По шкале времени видно, что между этим и предыдущим фрагментом прошло 1,2 секунды, за это время прошло 6 циклов и при каждом открытии клапанов, подклинивающий гидравлический толкатель все больше сжимался.

Следующий фрагмент зарегистрирован еще через 1,4 секунды. Стучащий клапан закрывается приблизительно через один градус после ВМТ и с еще большей скоростью.

За последующие 7 секунд гидравлический толкатель еще сильнее сжался, и выпускной клапан в 7 цилиндре стал закрываться более чем за 2 градуса до ВМТ. Интенсивность сигнала акселерометра еще возросла, стук усилился.

А уже в следующем цикле, в момент посадки в седло выпускных клапанов 7 цилиндра стука нет. Подклинивающий гидравлический толкатель распрямился и выбрал зазор в приводе клапана. Этот процесс, очень часто, идет ступенчато. С каждым циклом неисправный гидравлический толкатель уменьшает свой размер, стук при этом становится все сильнее и смещается в раннюю сторону. Затем пружина все-таки гидравлический толкатель распрямляет и стук исчезает. При этом в двигатели может быть не один, а несколько неисправных гидравлических толкателей.

Часто подобная неисправность гидравлических толкателей проявляется сразу после запуска. При остановке двигателя какие-то клапана оказываются приоткрытыми. Статическое действие клапанных пружин сжимает гидравлические толкатели. При последующей прокрутке, когда кулачки распределительного вала разгружают бывшие открытыми клапана, сжатые гидравлические толкатели под действием внутренних пружин должны распрямиться. Если это не происходит, то после запуска прослушивается характерный стук, про который говорят «стучат компенсаторы».

к.т.н. А.В. Александров, к.т.н. И.А. Долгов

| Научные изыскания |

В статье «Мобильный комплекс для регистрации и обработки параметров работы автомобильного двигателя», опубликованной в No 2 за 2017 год [1], сообщалось о разработке в лаборатории двигателей МАДИ датчиков для индицирования ДВС и о порядке обработки индикаторных диаграмм.

И.А. Долгов, к.т.н. / А.В. Александров, к.т.н., ст. преп. Московский автомобильно-дорожный государственный технический университет (МАДИ)

В статье рассматриваются проблемы индицирования автомобильного двигателя в движении и программно-аппаратный мобильный диагностический комплекс, позволяющий это осуществлять. Анализируются задачи, для решения которых актуально индицирование автомобиля в движении.

В предыдущей статье – «Актуальность индицирования ДВС» №5/2016 – сообщалось, что наше подразделение ведет работы по созданию комплекса для регистрации и обработки параметров работы ДВС. Так как процесс сгорания представляет особенный интерес, в состав комплекса должны входить датчики для индицирования, их разработкой мы сейчас также занимаемся. При подготовке к изданию первой статьи, высказывались пожелания поподробнее рассказать об оборудовании, которое использовалось для получения материала и его работе.

Индицирование – измерение давления газов в цилиндрах двигателя в процессе его работы – основной метод контроля протекания сгорания в двигателе. С развитием технических средств развивались и методы индицирования.